Специальные насосы.

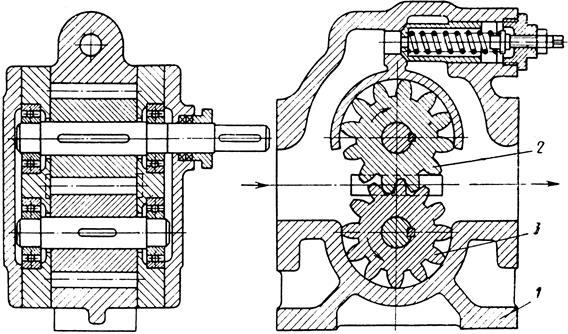

Шестеренчатые насосы состоят из пары шестерен с внутренним или внешним зацеплением, которые помещены в корпус (рис. 249 –М).

Рис. Шестеренчатый насос

При вращении шестерен в месте выхода их из зацепления создается разряжение и жидкость из приемного трубопровода поступает в корпус насоса. В том месте, где шестерни входят в зацепление, жидкость выдавливается из пространства между зубьями и нагнетается в трубопровод. Зубчатые колеса изготовляют с прямыми зубъями, число которых колеблется от 8 до 12; иногда используются зубчатые колеса с косыми и шевронными зубьями. (Шестеренчатые насосы используют для подач от десятых долей (0,25 – 0,4) м3/ч до 50 м3/ч при давлениях нескольких мегапаскалей. ( число оборотов – до 3000 об/мин; число зубьев – 8 – 12, к.п.д. насосов около 0,7). Шестеренчатые насосы с внутренним зацеплением имеют больший объем вытеснения при вращении шестерен, благодаря чему заполненный насос обладает лучшей всасывающей способностью, имеет меньшие габариты, но более сложны по конструкции по сравнению с насосами, имеющими внешнее зацепление. Всасывающая и нагнетательная полости насоса обычно сообщаются через байпас, на котором установлен предохранительный клапан.

Преимущества шестеренчатого насоса: способность создавать большое давление, способность перекачивать вязкие и высокотемпературные жидкости, неприхотливость в эксплуатации, невысокая стоимость, возможность изменять направление перекачки.

Недостатки шестеренчатого насоса: работа на сухую губительна, нарушает структуру перекачиваемой жидкости и разрушает суспензии.

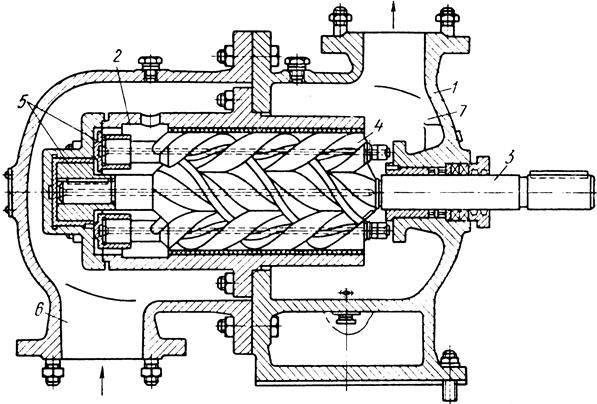

Винтовые насосы имеют в корпусе два или три вращающихся цилиндра с винтовой нарезкой по наружной цилиндрической поверхности. Один винт является ведущим. Создаваемый насосом напор определяется числом шагов нарезки. Винты насоса выполняются двухзаходными с передаточным числом, равным единице. Форма нарезки винтов обеспечивает герметичное разделение нагнетательной и всасывающей полостей насоса. Давление до 2 Мпа создается винтами, имеющими длину несколько больше шага нарезки. Дальнейшее повышение давления достигается пропорциональным увеличением длины винтов, что позволяет создать достаточно компактную конструкцию.

Рис. Винтовой насос

На рис. 250 М представлена конструкция трехвинового насоса. В корпусе 1закреплена обойма 2. В обойме размещены три винта: ведущий 3 и два ведомых 4. Ведущий винт получает вращение от двигателя, а ведомые от ведущего винта. Все винты двухзаходные, направление нарезки у ведущего и ведомого винтов разное. Жидкость поступает в корпус насоса через всасывающий патрубок 6, а затем через отверстия в обойме подходит к винтам, захватывается ими и выбрасывается из насоса через нагнетательный патрубок 7. Возникающая во время работы насоса осевая сила воспринимается подпятниками 5.

Винты подобных насосов изготавляют из стали, а обоймы – из резины или стали, выложенной изнутри резиной.

Поступившая во впадины нарезки со стороны всасывания жидкость при повороте винтов герметически отсекается от всасывающей камеры и затем перемещается в канале нарезки вдоль оси винтов в напорную камеру. Регулирование подачи достигается изменением числа оборотов двигателя или приводного вала ведущего винта. К.п.д. винтовых насосов составляет 0,8 – 0,9.

Одновинтовые насосы споосбны развивать напоры около 2 Мпа с производительностью 0,9 - 3,2 м3/ч. Трехвинтовые насосы способны создать давление до 20 МПа с производительностью 1,5 – 800 м3/ч. и частоте вращения до 1000 об/мин.

Преимущества винтового насоса: ровный поток перекачиваемого продукта на выходе из насоса; перекачивание продуктов с включениями без повреждения включений; пропорциональная скорости вращения винта подача продукта (позволяет легко регулировать производительность насоса); способность насоса к самовсасыванию продукта с глубины до 10 м , в зависимости от модели насоса; низкий уровень шума при работе.

Недостатки винтового насоса: эластичный винт периодически изнашивается и требует ремонта; при работе винтового насоса без перекачиваемого продукта (сухой ход) винт быстро приходит в негодность.

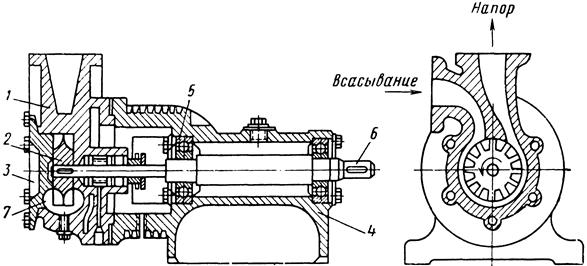

Вихревые насосы. В корпусе 1 вихревого насоса (рис.251-М) размещается рабочее колесо 2 с ячейками на наружной поверхности.

Рис. Вихревой насос

Рабочее колесо, представляет собой плоский диск с короткими радиальными прямолинейными лопастями или с ячейками на наружной поверхности, смонтировано на валу 6, который приводится во вращение от двигателя. Вал имеет две опоры 5, заключенные в стойке 4. В отличие от центробежных насосов перекачиваемая жидкость подводится и отводится по боковым каналам 7. При вращении рабочего колеса жидкость, поступающая по боковому каналу, увлекается в движение по кольцевому пространству между колесом и корпусом и выбрасывается по другому боковому каналу в напорный патрубок. Особенность работы вихревого насоса заключается в том, что одна и та же частица жидкости, двигаясь по винтовой траектории, на участке от входа в кольцевую полость до выхода из нее многократно попадает в межлопаточное пространство колеса, где каждый раз получает дополнительное приращение энергии, а, следовательно, и напора. Благодаря этому вихревой насос в состоянии развить напор в несколько раз больший, чем центробежный насос при одном и том же диаметре рабочего колеса и тех же оборотах. Это, в свою очередь, приводит к значительно меньшим габаритным размерам и весу вихревых насосов в сравнении с центробежными насосами

Достоинством вихревых насосов является: они обладают самовсасывающей способностью, особенно насосы типа ВКС с воздушными колпаками; исключают необходимость заливки корпуса и всасывающей линии насоса перекачиваемой жидкостью перед каждым пуском.

Недостатком вихревых насосов является сравнительно низкий к.п.д. (18 – 40%) и быстрый износ их деталей при работе на жидкостях, содержащих взвешенные твердые частицы.

С целью повышения к.п.д., предупреждения кавитации, повышения подачи на вал рабочего колеса вихревого насоса устанавливается центробежное колесо. Насос, состоящий из двух последовательно включенных колес – центробежного (первая ступень) и вихревого (вторая ступень) – называется центробежно-вихревым насосом.

Для перекачивания легко застывающих жидкостей насосы изготавливают с обогревом – исполнение ВКС. Воздушный колпак, присоединенный к напорному патрубку, имеет воздухоотвод и за счет инжекторного эффекта обеспечивает самовсасывающие способности насоса. При заполненном водой корпусе насос может обеспечить самовсасывание 4 м вакуумметрической высоты.

Уплотнение вала насоса – двойной мягкий сальник или двойное торцовое уплотнение. Насосы с торцовым уплотнением применяются для перекачивания токсичных, горючих, легковоспламеняющихся и взрывоопасных жидкостей с температурой от – 4 до + 85 оС. При этом насосы комплектуются электродвигателями во взрывозащищенном исполнении.

Пластинчатые насосы имеют вращающийся ротор, установленный эксцентрично или концентрично в корпусе и снабженный подвижными пластинами.

Рис Насос пластинчатый.

Пластины прижимаются к корпусу силой пружин, центробежной силой или давлением подводимой по оси насоса жидкостью. Отсекаемые между пластинами и корпусом объемы жидкости при вращении ротора вытесняются в напорный трубопровод. Пластин может быть две и более.

Водокольцевые насосы имеют вращающийся ротор с лопатками. При вращении ротора находящаяся в корпусе насоса рабочая жидкость отбрасывается с периферии и образует жидкостное кольцо. Если ротор расположен эксцентрично в корпусе, то между ротором и жидкостным кольцом образуется серповидное пространство. Проходя это пространство, лопатки сначала увеличивают объем камеры между ротором и жидкостным кольцом (всасывание), а затем уменьшают его (нагнетание). Поэтому насос может засасывать не только жидкость, но и воздух (газы), т.е. является самовсасывающим.

Рис. Схема водокольцевого насоса открытого типа:

1 – рабочее колесо (крыльчатка); 2 – корпус; 3 – канал обводной; 4 - нагнетательная щель; 5 - нагнетательный патрубок 6 - всасывающий патрубок; 7 - всасывающая щель; 8 – полость насоса.

Хотя к.п.д. водокольцевых насосов ниже (обычно равен 0,2 – 0,4), чем обычных центробежных насосов, в ряде случаев их применение оказывается целесообразным, особенно при необходимости быстрого пуска, перекачки агрессивных жидкостей и т.п.

На установках сбора и подготовки нефти наибольшее применение получили центробежные насосы исполнения:

1) моноблочного, при котором рабочее колесо крепится на удлиненном валу электродвигателя;

2) бескорпусного, при котором каждая ступень насоса выполнена в виде отдельной секции, а затем все ступени стягиваются длинными шпильками вместе с концевыми секциями, в которых расположены опоры.

1. Агрегаты ЦНС 300 – 120…540 и ЦНС 105 - 98…441 предназначены для перекачивания обводненной газонасыщенной и товарной нефти с температурой 0 - 45 оС плотностью 700-1050 кг/м3, содержание парафина не более не более 20%, содержание механических примесей размером твердых частиц до 0,2 мм, объемная концентрация 0,2%, обводненностью не более 90%, давление на входе 0.5-6 кг/м3. Насосы ЦНС получили наибольшее распространение на объектах сбора и подготовки нефти.

2. Насосы типа НД – агрегат электронасосной дозировочной одноплунжерный, предназначен для объемного напорного дозирования нейтральных и агрессивных жидкостей. Эмульсий и суспензий с кинематической вязкостью 3,5х10-7 - 8х10-4 м2/с, с температурой до 100оС, с максимальной плотностью 2000 кг/м3, с концентрацией твердой неабразивной фазы не более 1%. НД – тип агрегата с регулированием подачи вручную при остановленном агрегате. 1.0 – категория точности дозирования (не указывается в обозначении агрегата с  предельным давлением 400 кгс/м2).

предельным давлением 400 кгс/м2).

3. Насос НВ 50/50 – погружной одноступенчатый, предназначен для перекачивания из подземных дренажных емкостей смеси воды и нефтепродуктов, содержащих твердые включения размером до 1 мм, объемная концентрация которых не превышает 1,5%.

4. Насосы типа ”Д” – горизонтальные насосы двустороннего входа с полуспиральным подводом жидкости к рабочему колесу. Предназначены для перекачивания воды и других жидкостей, сходных с водой по вязкости и химической активности, содержащие твердые включения размером до 0,2 мм, объемная концентрация которых не  превышает 0,05%, и микротвердостью до 6,5 ГПа. Установка агрегатов во взрывоопасных помещениях не допускается. После цифр указывается климатическое исполнение и категория размещения насоса при эксплуатации по ГОСТ 15150 – 69. Установленный ресурс до капитального ремонта 12000 часов.

превышает 0,05%, и микротвердостью до 6,5 ГПа. Установка агрегатов во взрывоопасных помещениях не допускается. После цифр указывается климатическое исполнение и категория размещения насоса при эксплуатации по ГОСТ 15150 – 69. Установленный ресурс до капитального ремонта 12000 часов.

| Тип, марка оборудования | Подача, м3/час | Напор, м | Частота вращения, с-1 | Частота вращения, об/мин | Мощность, кВт |

| Д 200-40 | |||||

| Д 315-71 |

5. Насосы типа “Ш” - горизонтальные одноступенчатые, предназначены для перекачивания гидросмесей с мелкой твердой фракцией плотностью 1200 – 1500 кг/м3 и максимальным размером частиц до 20 мм.

6. Насос НА – артезианский многоступенчатый насос с рабочим колесом одностороннего входа. Предназначен для откачки из заглубленных резервуаров нефтепродуктов, содержащих твердые включения размером до 0,2 мм, объемная концентрация которых не превышает 0,2%.

7. Насосы ЦН-900-310, ЦН –100-180-3 горизонтальные спиральные, с рабочим колесом одностороннего входа. Предназначены для перекачки чистой воды и других жидкостей, сходных с водой по вязкости и химической активности, температурой до 100оС, содержащих твердые включения не более 0.005% по массе размером до 0,2 мм.

Насосные блоки.

В процессе сбора и подготовки нефти, когда давления жидкости (нефти, воды, эмульсии) уже недостаточно для ее дальней транспортировки приходится использовать специальное оборудование – насосы. Наибольшее применение на объектах добычи и подготовки нефти для перекачки жидкости нашли центробежные секционные насосы типа ЦНС.

Для защиты от воздействия климатических явлений (холода, дождей, ветра и т.п.) и удобства обслуживания насосное оборудование располагается в специальных помещениях, изготавливаемых в блочном исполнении. Поскольку процесс подготовки и перекачки нефти в основном непрерывный на объектах должны находиться резервные насосы для работы в случае отказа основных. Таким образом, в насосном блоке расположено два или несколько насосов и оборудование для их нормального функционирования.

Насосный блок включает в себя:

· несколько насосов;

· систему вентиляции;

· систему контроля технологических параметров;

· систему сбора утечек жидкости;

· систему раннего обнаружения и тушения пожаров;

· систему отопления.

Каждый насос имеет электродвигатель, выполненный во взрывозащищенном исполнении. Насос и электродвигатель размещаются, как правило, на металлической сварной раме и соединяются между собой с помощью полумуфт.

Вентиляция в насосном блоке приточно-вытяжная, причем сочетаются как искусственная, так и естественная вентиляция. Помещение насосной станции оборудуется одним или несколькими вентиляторами с электродвигателями. Для обеспечения естественной вентиляции в крыше насосного блока предусматривают отдушины, закрывающиеся колпаками для предотвращения попадания влаги. Загазованный воздух из помещения насосной станции отводится от вентилятора по воздуховоду, выход которого устанавливают на 1-1,5 м выше крыши помещения насосной.

Для автоматического контроля над работой насосов служит система контроля технологических параметров, которая оборудуется первичными и вторичными датчиками, с выводом показаний приборов на пульт управления, находящийся обычно в помещении обслуживающего персонала. Система контроля включает:

· контроль над состоянием газовоздушной смеси в помещении;

· контроль над температурой подшипников насосов и электродвигателей;

· контроль над давлением в приемной и нагнетательной линиях насосов;

Параметры работы насосов могут регулироваться как в ручном, так и в автоматическом режиме. Для защиты насосов при отклонении рабочих параметров от регламентных значений предусмотрена система блокировки, которая исключает случайный запуск насоса в случае аварийной остановки. Запуск насосов после аварийной остановки производится только после устранения неполадки и снятия блокировки на щите контрольно-измерительных приборов и аппаратуры.

Для предотвращения движения жидкости через насосы в обратную сторону на выкиде насосов установлены обратные клапана и задвижки с электроприводом. В случае отклонения параметров работы насосов от режимных происходит автоматическое отключение насосов, срабатывает звуковая и световая сигнализация, и электроприводные задвижки на выкиде закрываются.

Система сбора и откачки утечек состоит из дренажной емкости объемом 4 – 16 м3, оборудованной насосом НВ 50/50 с электродвигателем. Этот блок служит для сбора утечек от сальников насосов. Откачка жидкости из дренажной емкости осуществляется на прием основных технологических насосов. Уровень в емкости контролируется с помощью поплавковых датчиков, в зависимости от заданного верхнего и нижнего уровней.

Система раннего обнаружения и тушения пожаров включает в себя:

1. пожарную сигнализацию;

2. пожарный водоем или емкость;

3. пожарный насос (на больших объектах монтируется отдельный блок пожарных насосов);

4. систему пожарных трубопроводов для подачи воды;

5. пеногенераторы.

Система раннего обнаружения и тушения пожаров работает следующим образом. В случае возникновения пожара в помещении насосного блока в датчиках пожарной сигнализации перемыкаются контакты, что отражается на вторичном приборе - включается звуковая и световая сигнализация. Вторичный прибор устанавливают в помещении обслуживающего персонала. От вторичного прибора автоматически подается сигнал на пожарные насосы, которые включаются и осуществляют подачу раствора пенообразователя в помещение насосной станции на пеногенераторы. При прохождении пенообразователя через сетки пеногенераторов жидкость дробится и образуется пена, которая заполняет помещение насосного блока. Пена, заполняя помещение, вытесняет кислород, тем самым, предотвращая горение. Однако по следующим причинам автоматическое включение пожарных насосов используют редко.

1. В помещении насосного блока находится электрооборудование, работающее под высоким напряжением, и подача жидкости пенообразователя может вызвать замыкание.

2. При отсутствии прохода жидкости по пожарному трубопроводу вследствие засорения, замораживания или случайно закрытой задвижки на линии, может произойти разгерметизация трубопровода.

Поэтому при использовании автоматической системы пожаротушения необходимо осуществлять жесткий контроль над ее состоянием и готовностью к работе (особенно в зимнее время).

При получении сигнала о пожаре на объекте, где включение системы пожаротушения осуществляется вручную, оператор ООУ должен:

1. по возможности вывести насосный блок из работы;

2. при необходимости обесточить насосный блок;

3. включить систему пожаротушения от кнопки, выведенной на пульт управления насосным блоком, или запустив пожарные насосы вручную;

4. убедиться в работоспособности системы пожаротушения, при возникновении неисправностей устранить их.

На объекте должны проводится испытания системы пожаротушения по графику, установленному руководством предприятия и согласованному с пожарной охраной. Так же помещение насосного блока должно быть снабжено первичными средствами пожаротушения в количестве, предусмотренном «Правилами пожарной безопасности» и в зависимости от площади помещения.

Отопление помещения насосного блока используется, как правило, в зимний период (при отрицательных температурах). Применяется в основном два вида отопления:

1. электрические обогреватели;

2. водяное отопление.

Режим работы электрообогревателей регулируется с помощью манометрического термометра, по которому заранее задается тепловой диапазон. Водяное отопление используют при наличии в непосредственной близости от объекта, где находится насосный блок котельной. Поэтому использование водяного отопления встречается редко, хоть оно и безопасней электрического.

Так как перекачиваемая насосами жидкость (нефть, нефтяная эмульсия) относится к классу взрывопожароопасных и в помещениях насосных блоков возможно взрывоопасной смеси при нормальных эксплуатационных условиях, к ним предъявляются повышенные требования безопасности при эксплуатации. Помещения насосных блоков относятся к классу взрывоопасной зоны «Зона 1» «В1а». Ввиду этого помещения насосных станций должны быть выполнены в соответствии с требованиями строительных норм и правил. На самом помещении должны быть нанесены предупредительные знаки и надписи «ОГНЕОПАСНО», «Зона 1» «В1а», «Ответственный за противопожарное состояние…».

При обслуживании насосного блока в обязанности оператора ООУ входит:

· проверка состояния помещения насосного блока;

· проверка работоспособности насосного оборудования;

· проверка состояния вспомогательного оборудования;

· проверка состояния и работоспособности контрольно-измерительных приборов;

· снятие показаний приборов;

· поддержание параметров работы оборудования в пределах регламентных значений;

· мелкий ремонт оборудования;

· сдача оборудования в ремонт, контроль над работой ремонтных служб, прием оборудования из ремонта.

Полная проверка оборудования насосных блоков осуществляется оператором ООУ в процессе приема и передачи смены, а контроль над его работой – в течение всей рабочей смены. Наибольшее внимание при обслуживании оператору приходится уделять насосам ЦНС.

Дата добавления: 2016-06-29; просмотров: 7048;