Утечки через зазоры облопачивания

Выше указывалось, что при отсутствии у лопаточных венцов бандажей происходит, во-первых, перетекание рабочего тела через зазор с вогнутой стороны профиля на выпуклую и, во-вторых, в осевом направлении через этот же зазор происходит перетекание некоторого количества рабочего тела, не принимающего участия в работе на лопатках.

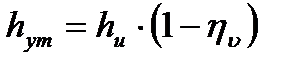

Первая потеря относится к концевым потерям на лопаточном профиле и учитывается коэффициентом ψ или коэффициентом  .

.

Вторая потеря относится уже к разряду внутренних потерь. Вследствие ее уменьшается количество работающего в турбине рабочего тела.

В активных ступенях при отсутствии разности давлений перед и за лопаткой утечка через зазор ничтожна. В реактивных ступенях и в активных с некоторой степенью реакции влияние перетеканий может быть значительным.

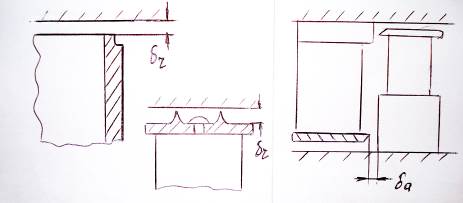

В целях уменьшения утечек рабочего тела через зазоры облопачивания по концам лопаток применяют специальные уплотнения и меры к уменьшению зазоров.

Наиболее простой мерой уменьшения радиальных зазоров является заострение концов реактивных лопаток. В этом случае радиальные зазоре могут быть сведены к минимуму, так как могущее возникнуть задевание лопаток за корпус неопасно. Лучшие результаты дает применение бандажей.

Правильный выбор величины радиальных и осевых зазоров обеспечивает, во-первых, надежную эксплуатацию турбин и, во-вторых, малые потери на утечки.

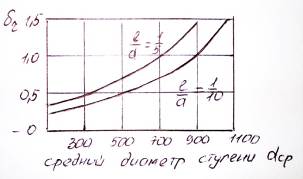

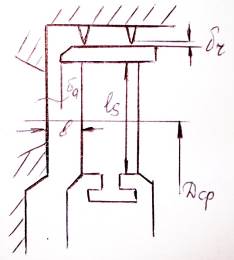

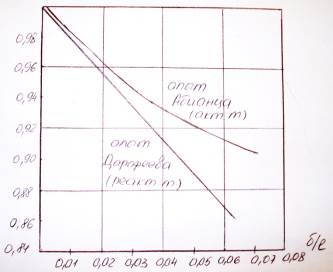

Величину радиальных зазоров обычно выбирают в зависимости от отношения  по следующему графику.

по следующему графику.

Осевые зазоры у уплотнений реактивных турбин назначаются в пределах  для турбин малой мощности, до

для турбин малой мощности, до  у турбин большой мощности.

у турбин большой мощности.

Величину осевых зазоров в турбинах активного типа можно ориентировочно выбирать по ниже приведенной таблице.

Таблица

| Dср, мм | ls, мм | b, мм | δа, мм |

| 800-850 850-900 1700-1800 | 45-50 50-80 40-50 | 4,0 4,0-4,5 4,5-5,0 | 1,0 1,0-1,3 0,8-1,0 |

Величина потерь в радиальном зазоре зависит главным образом от величины относительного зазора. В ступенях с реакцией эти потери увеличиваются. Наиболее полно вопрос о влиянии утечек разработан Брянским институтом транспортного машиностроения под руководством профессора Кириллова.

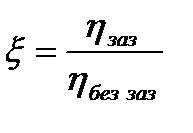

На рисунке представлена зависимость величины потерь от относительного зазора

В современных турбинах потери в зазорах снижают к.п.д. примерно на 2%.

Применение рабочих лопаток с бандажом позволяет уменьшить потери в радиальном зазоре до 0,5%.

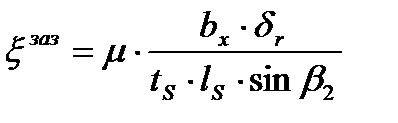

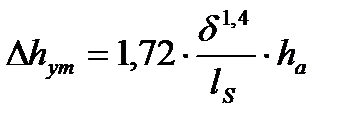

При расчете турбин потери на утечку через зазоры подсчитывают обычно по формуле

Андергуба

Для того, чтобы по всей высоте ступени поток в рабочей решетке был конфузорным, необходимо, чтобы степень реактивности по высоте везде была больше нуля ρ ≥ 0. Считается, что минимальное значение ρк у корня не должна быть меньше 0,05 или ρк > 0,05. Тогда у вершины лопатки реактивность может быть очень высокой, что приводит к большим утечкам пара через зазоры облопачивания.

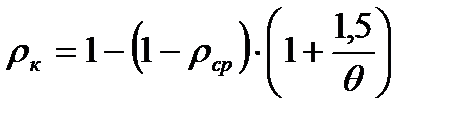

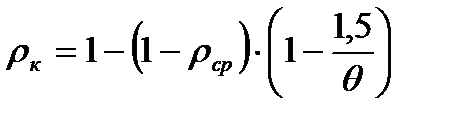

Если среднее значение реактивности - ρср, то у корня

, где

, где

у периферии

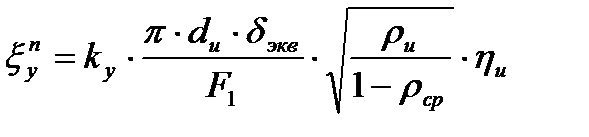

Потери от утечек подсчитываются по формуле

, где

, где

где:

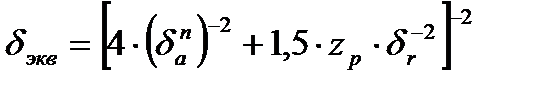

- осевой зазор

- осевой зазор

- рабочее число гребешков

- рабочее число гребешков

= 0,25 - для обандаженных лопаток

= 0,25 - для обандаженных лопаток

= 0,5 - для необандаженных лопаток

= 0,5 - для необандаженных лопаток

- реакция на периферии.

- реакция на периферии.

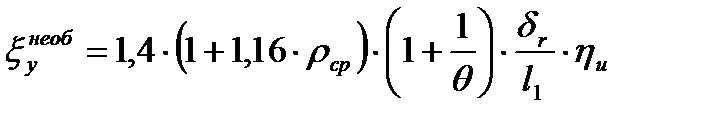

Для ступеней с необандаженными лопатками можно пользоваться упрощенной формулой

где  - реакция на среднем диаметре. ( Трояновский).

- реакция на среднем диаметре. ( Трояновский).

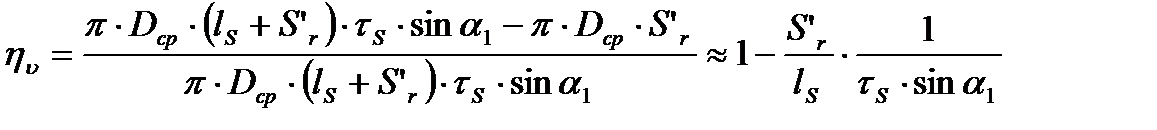

Если предположить, что рабочее тело в радиальном лопаточном зазоре движется только вдоль оси турбины и что при этом оно расширяется до противодавления за рассматриваемым венцом, то потерю от перетекания можно учесть введением так называемого волюметрического коэффициента

(1)

(1)

Этот коэффициент представляет собой отношение расхода рабочего тела, совершаемого работу на лопатках к полному расходу, проходящему через ступень.

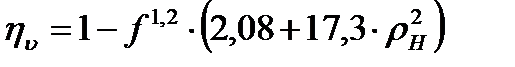

Более полная формула В.К.Гребнева дает

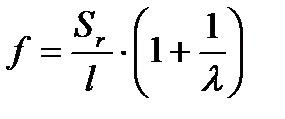

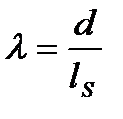

где  - относительная площадь зазора

- относительная площадь зазора

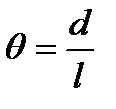

где  ;

;  - реакция на наружном диаметре лопаток.

- реакция на наружном диаметре лопаток.

В тепловых единицах потеря от утечки будет

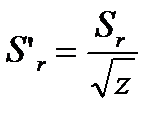

В уравнение (1) следует подставлять приведенный радиальный зазор

где z - число заострений бандажа.

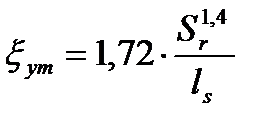

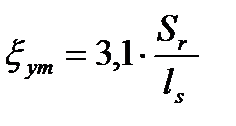

Потери от перетекания можно так же определять по эмпирическим формулам. Так для направляющих лопаток коэффициент потерь равен

и для рабочих лопаток

В тепловых единицах

Дата добавления: 2016-06-29; просмотров: 2033;