Смазка турбоагрегата

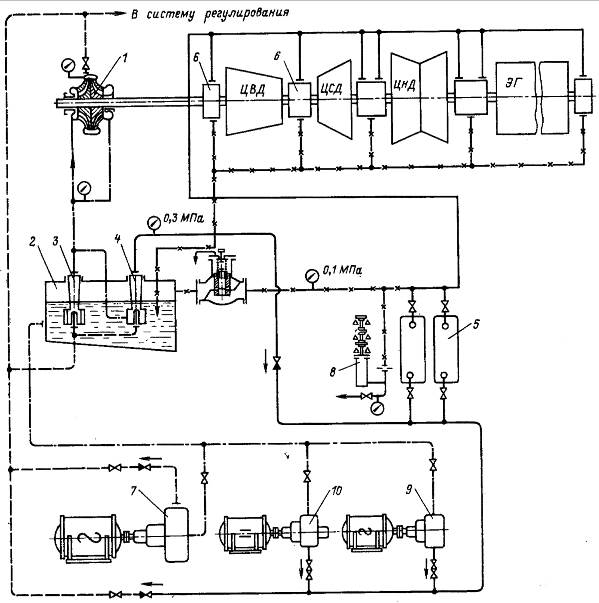

На рис.105 приведена схема смазки турбоагрегата, в которой турбинное масло используется и в системе смазки, и в системе регулирования.

С валом турбоагрегата, состоящего из ЦВД, ЦСД, ЦНД и электрического генератора, с помощью муфты связано колесо главного масляного насоса 1. Масло, поступающее во всасывающий патрубок насоса из масляного бака 2, под давлением подается в системы смазки и регулирования, а его небольшая часть используется для работы струйных насосов – инжекторов 3, 4.

Расположение насоса на одном валу с турбиной требует вполне определенного размещения оборудования в машинном зале электростанции. Для надежной работы центробежного насоса необходимо иметь избыточное давление (подпор) во всасывающем патрубке, так как возникновение в нем даже на короткое время разрежения может привести к попаданию в рабочее колесо воздуха и «срыву» насоса: разрыв масляного потока на всасывающей стороне делает невозможным подсасывание масла из масляного бака и дальнейшую работу насоса без останова, заполнения его маслом и повторного пуска.

Для создания подпора на всасывающей стороне насоса принципиально можно было бы расположить масляный бак выше его оси, т.е. над турбиной; однако это недопустимо, так как нарушение плотности бака или маслопроводов приведет к попаданию масла на горячую турбину и возникновению пожара. Поэтому масляный бак располагают ниже отметки обслуживания турбины со стороны, противоположной генератору. При этом для создания гарантированного подпора на всасывающей стороне главного масляного насоса в масляный бак устанавливают инжектор.

Для обеспечения систем смазки и регулирования при пуске турбины, когда давление, развиваемое главным масляным насосом, недостаточно из-за малой частоты вращения, устанавливают пусковой масляный насос 7, приводимый электродвигателем переменного тока или небольшой паровой турбинкой. После достижения достаточной частоты вращения валом турбины пусковой масляный насос останавливают.

Рисунок 105 - Схема смазки турбоагрегата большой мощности

Система смазки, в значительной степени определяющая надежность работы всего турбоагрегата, снабжается системой защиты. Импульсом для срабатывания системы защиты является давление в маслопроводе за маслоохладителями, на котором устанавливают специальное реле давления 8. При падении манометрического давления в системе смазки до 60 кПа (вместо нормальных 100 кПа) реле давления включает электродвигатель переменного тока, питаемый от шин собственных нужд станции, который приводит в действие резервный насос смазки 9.

Для гарантированной подачи масла на смазку в случае невключения резервного насоса (например, при неисправности электродвигателя или отсутствии напряжения на шинах собственных нужд) служит аварийный электронасос 10постоянного тока, питаемый от аккумуляторной батареи, находящейся под постоянной подзарядкой. Аварийный электронасос включает автоматически реледавления при падении давления в системе смазки примерно до 50 кПа.

Реле давления также выполняет дополнительную функцию – при пуске и останове оно препятствует включению валоповоротного устройства при падении давления в системе смазки ниже 30 кПа.

Системы маслоснабжения рассмотренного типа, в которых масло является рабочей жидкостью, как в системе смазки, так и в системе регулирования, применяются в турбинах мощностью до 200 МВт включительно на докритические параметры пара.

С ростом мощности и начальных параметров возникает необходимость повышения давления в системе регулирования, что увеличивает опасность разрыва маслопроводов и возникновения пожара. Поэтому усилия, направленные на освоение негорючих жидкостей в системах регулирования, привели к разделению систем смазки и регулирования: в системах смазки в большинстве случаев по-прежнему продолжают применять органическое турбинное масло, а в системах регулирования – негорючие синтетические масла.

Каждая из этих систем должна иметь свои насосы маслоснабжения, рациональное размещение которых непосредственно на валу турбины в корпусе подшипника оказывается затруднительным. Поэтому масляные насосы стали располагать вдали от турбины, а для их привода использовать электродвигатели.

На рис.106 показана система смазки с вспомогательным и обслуживающим оборудованием блочной установки Т-250/300-23,8 ТМЗ, в которой системы регулирования и смазки разделены.

Для питания системы смазки установлены два основных масляных насоса, один из которых постоянно находится в резерве. Часто оба насоса работают параллельно (тогда их выполняют на половинную производительность), но при этом используют способность центробежного насоса увеличивать свою производительность при неизменной частоте вращения в случае уменьшения сопротивления сети (трубопроводы, подшипники и т. д.) при отключении одного из насосов.

Основные масляные насосы устанавливают на нулевой отметке (в конденсационном помещении), что снижает опасность возникновения пожара. При этом отпадает необходимость установки масляного бака на уровне отметки

Рисунок 106 - Схема маслоснабжения турбины Т-250/300-23,8 ТМЗ: 1 – масляный бак; 2 – основные насосы переменного тока; 3, 4 – на смазку питательных турбо- и электронасосов; 5 – маслоохладители; 6 – аварийные насосы постоянного тока; 7 – слив масла из бака; 8 – сепаратор; 9 – эксгаустер; 10 – аварийные емкости; 11 – реле давления; 12 – пеноотделитель; 13 – сливные клапаны; 14-16 – слив масла от питательного насоса, насосов смазки и гидромуфты

обслуживания турбины; его помещают на отметке чуть выше масляных насосов для гарантированного подпора на всасывающей стороне последних. Необходимость в инжекторах также отпадает, тем более что их КПД очень низок.

Основные масляные насосы подают масло к маслоохладителям, после которых масло разводится на подшипники турбины и генератора, питательного насоса и питательного электронасоса с их вспомогательным оборудованием.

Поскольку снабжение маслом в рассматриваемой схеме зависит от питания электроэнергией двигателей основных масляных насосов, работающих от шин собственных нужд, потеря напряжения на них даже на очень короткое время означает аварию турбоустановки. Поэтому дополнительно устанавливают два аварийных масляных насоса постоянного тока, питаемых от аккумуляторной батареи. Один из аварийных насосов является и резервным.

Последовательный переход с основных насосов на резервные и аварийные осуществляется автоматически с помощью реле давления.

Однако и такая схема не является абсолютно надежной, так как требуется время для переключения электрической схемы и на разгон насосов, а подшипники должны снабжаться маслом без малейшего перерыва. Поэтому предусматривают еще несколько защит.

Включение аварийных масляных насосов осуществляется по сигналу исчезновения тока в обмотках двигателей основных насосов, несмотря на то, что давление в системе смазки еще не упало и реле давления не подало сигнал на включение аварийных насосов.

Последней ступенью защиты подшипников турбины от исчезновения масла являются аварийные емкости, установленные в крышках подшипников или в непосредственной близости от них. Кратковременное надежное снабжение маслом подшипников в этом случае гарантируется тем, что оно не связано с какими-либо электрическими или механическими устройствами, для ввода в действие которых требуется время.

Масляный бак

Масляный бак выполняет две основные функции: во-первых, он служит емкостью, обеспечивающей маслом систему смазки, а иногда и регулирования; во-вторых, в баке масло отстаивается от воздуха, воды, механических примесей, а также от вредных продуктов разложения масла и коррозии поверхностей масляной системы и системы регулирования

Именно от масляного бака, в первую очередь, зависит срок службы масла. При правильной эксплуатации этот срок может достигать 10 лет и более.

Масляный бак должен иметь достаточно большие размеры. При недостаточной вместимости бака масло, поступающее из подшипников с определенным содержанием воздуха и воды, не успевает восстановить свои прежние свойства и постепенно приобретает характер эмульсии. При этом его смазывающие свойства ухудшаются и, следовательно, температура в смазочном слое на упорных колодках подшипника повышается, что способствует более быстрому старению масла и сокращает сроки его замены.

Кроме того, при большом содержании воздуха в масле может происходить образование воздушных мешков во всасывающих полостях резервных и аварийных масляных насосов, а это при пуске насосов может вызвать срыв их работы.

Поэтому во всех элементах системы смазки следует предупреждать возможность насыщения масла воздухом, а в масляном баке – создавать благоприятные условия для его выделения. Слив масла как из подшипников в корпуса, так и в масляный бак должен быть плавным, спокойным. В бак сливают нагретое масло, чтобы его вязкость была меньше.

Масло должно находиться в масляном баке определенное минимальное время, в течение которого оно освобождается от воды и воздуха. Например, вместимость бака турбины К-200-12,7 ЛМЗ равна 28 т, а расход масла 4 т/мин. Следовательно, в правильно сконструированном баке каждый литр масла находится в нем всего 7 мин.

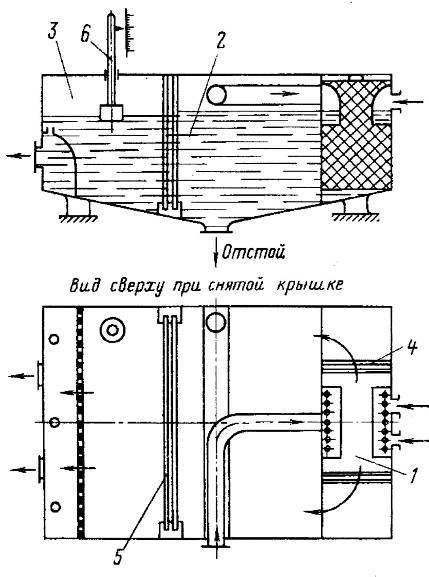

Масляный бак, показанный на рис.107, разделен промежуточными фильтрующими перегородками на три отсека: грязный 1, промежуточный 2 и чистый 3. В грязный отсек поступает масло от подшипников (наиболее насыщенное воздухом и водой), которое подается на медную сетку с мелкой ячейкой, расположенную под зеркалом масла грязного отсека. Это позволяет подать масло тонким слоем, что способствует выделению воздуха. Кроме того, мелкая сетка препятствует увлечению воздуха потоком масла в глубь бака.

Затем через фильтры грубой очистки 4 масло проходит в промежуточный отсек. Фильтры грубой очистки представляют собой две сетки, выполненные из латунной проволоки с размером ячейки в свету 250 – 400 мкм. Поочередное извлечение сеток позволяет производить их чистку в процессе работы установки.

В промежуточный отсек (а иногда и в грязный, но обязательно под уровень) сливается относительно чистое масло из системы регулирования. Это позволяет избежать насыщения чистого масла воздухом.

Дно масляного бака имеет уклон для возможности периодического слива шлама, отстоя, воды и грязи.

Чистый отсек отделен от промежуточного сетчатыми фильтрами тонкой очистки 5с размером ячейки 100 – 125 мкм. На сетках фильтров тонкой очистки устанавливают «заплаты» из сетки с очень мелкой ячейкой (20 – 40 мкм и меньше), которые существенно не увеличивают сопротивление фильтра, но позволяют за определенное время уловить мельчайшие механические примеси.

Патрубки забора масла главным масляным, резервным и аварийным насосами размещают как можно ниже для того, чтобы брать деаэрированное масло. При этом учитывается, что придонный слой масла содержит механические примеси, воду и шлам.

Бак имеет поплавковый указатель уровня 6 с электрической сигнализацией при крайних допустимых верхнем и нижнем уровнях поплавка.

Рисунок 107 - Конструктивная схема масляного бака

Верхняя часть масляного бака (см. рис. 106) вентилируется с помощью эксгаустеров (вытяжных вентиляторов). Такая вентиляция необходима, так как масло, поступающее на уплотнения электрического генератора с водородным охлаждением и препятствующее утечке водорода из него, насыщается водородом и несмотря на предшествующую вакуумную обработку для его удаления заносит водород в масляный бак. Образование гремучего газа (смеси воздуха и водорода, выделяющегося из масла в баке) грозит взрывом, поэтому необходима постоянная вентиляция бака. Наряду с этим она способствует выделению воздуха из масла.

Дата добавления: 2016-06-29; просмотров: 5335;