Механизмы привода поворота и передвижения.

Основными конструктивными элементами гидропривода одноковшового экскаватора являются силовая установка, включающая первичный двигатель и насосную группу, распределительная система в виде золотников и аппаратов управления, гидроцилиндры рабочего оборудования, гидроцилиндры или гидромоторы механизма поворота, гидромоторы хода, следящая система рулевого управления, гидроцилиндры вспомогательных механизмов, системы очистки и охлаждения рабочей жидкости.

На гидравлических экскаваторах устанавливают 2 рабочих гидронасоса с двумя или тремя независимыми потоками рабочей жидкости, что позволяет совмещать отдельные операции, сокращая общую продолжительность цикла. Рабочее давление в гидравлических экскаваторах колеблются в пределах 10-35 МПа.

Поворотные механизмы у полноповоротных и неполноповоротных экскаваторов существенно различаются. У неполноповоротных экскаваторов поворот рабочего оборудования осуществляется, как правило, при помощи гидроцилиндров, а у полноповоротных – гидромоторами.

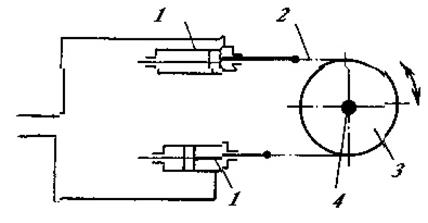

Рис. 5.6 Схема механизма поворота с приводом гидроцилиндрами.

Схема поворотного механизма, приводимого в действии гидроцилиндрами, показана на рис. 5.6. Штоки гилроцилинров 1 соединены втулочно - роликовой цепью 2 со звездочкой 3, сидящей на валу 4 поворотной колонки. При подаче рабочей жидкости в надпоршневую полость одного из гидроцилиндров шток его втягивается, поворачивая цепью вал поворотной колонки. Второй конец цепи одновременно перемещает шток второго цилиндра.

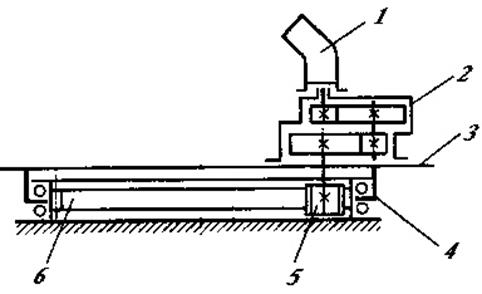

Схема поворотного механизма, приводимого в действие гидромотором, показана на рис. 5.7. От гидромотора через двух или трехступенчатый редуктор 2 движение передается поворотной шестерне 5. Последняя обегает венец 6, закрепленный на ходовой части машины, и поворачивает платформу 3, размещенную на поворотном круге 4. Крутящий момент двигателя, необходимый для выполнения поворотного движения:

где Mст - полный статический момент сопротивления поворотной части экскаватора при ее вращении относительно вертикальной оси с установившейся скоростью.

Рис. 5.7 Схема механизма поворота с приводом от гидромотора.

Этот момент можно представить суммой:

;

;

где Мтр –момент создаваемый силами трения в опорно –поворотном устройстве; Мук – момент, возникающий при установке машины на уклоне; Mв- момент от давления ветра на поворотную часть.

Динамический момент сопротивления:

;

;

где M'д- момент, расходуемый на преодоление сил инерции вращающихся частей двигателя, трансмиссии и механизма поворота; M''длн- момент расходуемый на преодоление сил инерции поворотной платформы с механизмами и рабочим оборудованием.

С достаточной системой степенью точности можно принять:

Mст=0,15М''дин, М'д=0,05М''дин

тогда:

; (5.4)

; (5.4)

Момент динамический М''дин определяют из зависимости:

(5.5)

(5.5)

где Jr- момент инерции поворотной платформы с механизмами и груженым ковшом; E – угловое ускорение; Ji- момент инерции отдельных узлов поворотной платформы, оборудования и груженого ковша относительно оси поворота; wмакс- максимальная угловая скорость поворота; tраз – время разгона.

Необходимый максимальный крутящий момент на валу гидромотора:

; (5.6)

; (5.6)

где i- передаточное число редуктора; η- КПД редуктора.

Мощность, затрачиваемая на поворот:

; (5.7)

; (5.7)

где η- КПД механизма поворота.

Гидравлические экскаваторы выполняются на гусеничном или пневмоколесном ходу. Гусеничные машины могут приводится в движение при помощи двух гидромоторов или одного. При наличии двух гидромоторов каждая гусеница приводится своим гидромотором через передаточный (как правило планетарный) редуктор. Наличие гидромоторов обеспечивает независимое реверсирование каждой гусеницы. При движении одной гусеницы вперед, а второй – назад, машина поворачивается относительно собственной оси на месте, маневренность ее повышается.

При установке на экскаваторе одного гидромотора хода гусеницы включаются механически, а поворачивают его стопорением одной гусеницы.

Гидравлический экскаватор на пневмоколесном ходу может иметь привод всей ходовой части от одного гидромотора или каждого колеса от своего гидромотора. При любом из видов привода поворотом машины управляют рулевым механизмом с гидроусилителем, включенным в следящую систему с обратной связью (при ней каждому положению рулевого колеса соответствуют определенные положения колес).

Мощность на валу гидромотора привода хода можно определить по формуле:

; (5.8)

; (5.8)

где Тмах –максимальное тяговое усилие на гусеничной цепи или максимальное окружное усилие на колесе пневмоколесного хода; V –скорость передвижения машины; η- КПД передач от гидромотора до приводной звездочки колес движителя, с учетом кпд гидромотора.

5.3.3. Общий расчет гидравлических экскаваторов.

Расчет рабочего оборудования гидравлического экскаватора обычно выполняют в два этапа. Первоначально определяют необходимую мощность насоса по заданной производительности и рабочие размеры оборудования по техническим требования. На втором этапе, исходя из выбранной мощности привода, проверяют работоспособность рабочего оборудования в различных грунтовых условиях и усилия, действующие на рабочее оборудование при различных положениях ковша в забое.

Предварительно выбирать мощность привода можно по усилию копания или удельной энергоемкости копания. Произвести расчет по усилию копания можно тогда, когда известны размеры частей рабочего оборудования и скорость копания. Для выбора мощности двигателя по удельной энергоемкости копания достаточно знать только продолжительность копания, определяемую в зависимости от продолжительности цикла.

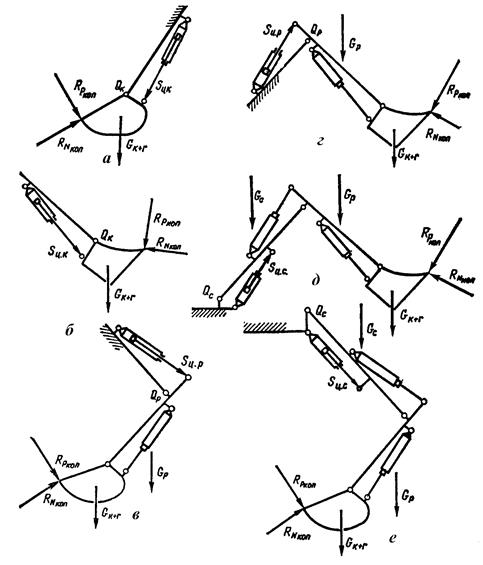

Расчет мощности привода по усилию копания производится с учетом работы в наиболее тяжелых условиях (копание грунта ׀׀׀ и ׀V категорий). Усилие копания, на зубьях ковша в виде касательной

Rркоп и нормальной Rнкоп составляющих (рис. 5.8) с достаточной степенью точности можно определить по упрощенным формулам:

; (5.9)

; (5.9)

; (5.10)

; (5.10)

где к1 – коэффициент удельного сопротивления грунта копанию (табл. 1.3) b – ширина ковша; h – толщина стружки; φ1 – коэффициент пропорциональности, равный 0,1-0,6.

Толщина стружки h определяется по формуле:

; (5.11)

; (5.11)

где qк- вместимость ковша; kн- коэффициент наполнения ковша, для грунтов ІІІ и ІV категорий kн=1,1-1,5; H1- глубина (высота) копания; kр- коэффициент разрыхления грунта (табл. 2.1).

При определении усилий в гидроцилиндрах рабочих оборудования траекторию копания разбивают на 8-10 положений. Величину усилия в каждом положении определяют графоаналитическим методом составляя уравнения моментов внешних сил и сил тяжести звеньев, приложенных в центрах тяжести и действующих относительно осей вращения звеньев рабочего оборудования.

Расчетное усилие в штоке гидроцилиндра ковша Sц.к находится из условия равновесия сил, действующих на ковш, в том числе силы тяжести ковша с грунтом Gк+г (рис. 5.8 а, б). Искомое усилие определяется по сумме моментов всех сил, действующих на ковш относительно точки оси поворота ковша Ок, или графическим способом.

Расчетное усилие в штоках гидроцилиндров рукояти Sц.р находится из условия равновесия сил, действующих на рукоять с ковшом, в том числе сил тяжести рукояти Gр и грунта с ковшом Gк+г. и сил сопротивления копанию Rркоп и RNкоп. Искомое усилие вычисляют по сумме моментов сил, действующих на рукоять с ковшом относительно точки оси поворота рукояти Ор, или графически (рис. 5.8 в, г).

Расчетное усилие в штоках гидроцилиндров стрелы Sц.с находится на аналогичных условиях с учетом действия сил тяжести стрелы Gс, рукояти ковша Gр и ковша с грунтом Gк+г. Усилие Sц.с вычисляют по сумме моментов сил, действующих на стрелу и рукоять с ковшом относительно точки оси пяты стрелы Ос или графически (рис. 5.8 д, е).

Усилия в гидроцилиндрах рабочего оборудования можно находить и графическим методом, путем построения замкнутых силовых многоугольников для каждого подвижного звена. Для этого строят кинематическую схему рабочего оборудования экскаватора в масштабе, траекторию копания разбивают также на 8-10 положений. Расчет ведут по звеньям, к которым прикладываются все внешние силы и реакции.

Рис. 5.8. Схемы к определению усилий в гидроцилиндрах рабочего оборудования: а, б – ковша обратной и прямой лопаты; в, г – рукояти обратной и прямой лопаты; д, е – стрелы прямой и обратной лопаты.

Скорости штоков гидроцилиндров Vц.к, Vц.р, Vц.с, должны соответствовать скорости копания и длительности рабочего цикла экскаватора. Мощность рабочего движения копания, полагая, что в расчетных условиях оно осуществляется одновременным действием гидроцилиндров только стрелы и рукояти:

; (5.12)

; (5.12)

где ηр и ηс – КПД соответствующих гидроцилиндров.

Для предварительного определения мощности насосов по удельной энергоемкости копания используют принцип равенства работы, отданной насосами и затраченной на копание, из которого следует:

; (5.13)

; (5.13)

где η- КПД, системы привода рукояти или ковша, η0=0,8÷0,9 – коэффициент использования мощности привода.

Исходя из равенства работ, выполненных гидроцилиндром и затрачиваемых машиной на копание при заполнении ковша, можно записать:

; (5.14)

; (5.14)

где р- давление рабочей жидкости гидросистемы; Fц- площадь поршня; Lц- рабочий ход поршня.

Из полученного уравнения определяют потребный рабочий объем гидроцилиндра:

; (5.15)

; (5.15)

Аналогично, исходя из определения работы, затрачиваемой на преодоление сил тяжести, можно определить необходимые объемы гидроцилиндров подъема стрелы с рабочим оборудованием:

; (5.16)

; (5.16)

где М – масса рабочего оборудования; hп- высота подъема центра тяжести рабочего оборудования, определяемая по разности отметок в верхнем и нижнем положениях его.

Зная необходимый рабочий объем цилиндра qц, можно определить его диаметр Д и ход поршня Lц по конструктивным соображениям исходя из зависимости:

; (5.17)

; (5.17)

При этом потребная производительность гидронасоса равна:

; (5.18)

; (5.18)

где tр – время рабочего хода цилиндра.

Мощность привода гидронасоса:

; (5.19)

; (5.19)

где η – КПД гидронасоса.

При совмещении операций мощность привода экскаватора составит:

;

;

где ΣNi – сумма мощностей привода насосов, участвующих в совмещенных операциях.

На современных гидравлических экскаваторах обычно совмещают две или три операции (например, подъем стрелы и поворот рукояти, подъем стрелы и поворот). Во время передвижения экскаватора насосы, приводящие в действие рабочее оборудование, используют для привода передвижения. При этом выбирать производительности насосов следует с учетом обеспечения затрат энергии на передвижение машины с заданной скоростью.

Исходя из предварительно выбранных размеров элементов рабочего оборудования, гидроцилиндров и гидронасосов, производят уточненный проверочный расчет рабочего оборудования. Задача этого расчета заключается в определении работы копания, обеспечиваемой машиной, и категории грунта, который может разрабатывать экскаватор. Данные проверочного расчета используют также для расчета конструкции машины на прочность.

Дата добавления: 2016-06-29; просмотров: 6714;