Силовое оборудование.

Источник энергии и оборудование для ее преобразования в приводах называют силовым оборудованием. По конструктивному назначению и роду используемой или преобразуемой энергии различают следующие виды силового оборудования МЗР: двигатели внутреннего сгорания (ДВС), электрические двигатели переменного и постоянного тока, гидравлические двигатели и насосы, гидротрансформаторы и гидромуфты, компрессорные установки.

Силовое оборудование должно удовлетворять требуемой мощности для преодоления рабочей нагрузки, характеру нагрузки, виду используемой энергии и климатическим условиям эксплуатации. У МЗР основным видом силового оборудования являются дизельные двигатели со следующим рядом мощностей 12-16; 30-40; 50-55; 65-80; 275-300; 400-500; 550-600; 730-880 кВт.

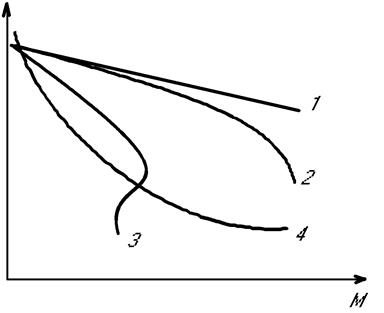

Соответствие двигателей характеру нагрузки определяется по их внешней скоростной (регуляторной) характеристике (рис. 3.1), показывающей зависимость эффективной мощности Ne, крутящего момента Me, часового Ge и удельного ge расхода топлива от частоты вращения ne (угловой скорости we) коленчатого вала. Me, Ne (we) и Ge – замеряются при стендовых испытаниях двигателя. Ne и ge являются производными:

;

;  ; (3.1)

; (3.1)

Характерными точками внешней характеристики двигателя являются: номинальная частота вращения коленчатого вала nен, соответствующая наибольшей эффективной мощности двигателя Ne; частота вращения коленчатого вала nем, соответствующая максимальному крутящему моменту Mемах минимальная частота вращения коленчатого вала nемin, частота вращения коленчатого вала на холостом ходу nex; номинальный крутящий момент Meн (соответствующий крутящему моменту при nen); максимальный крутящий момент Мемах, максимальная мощность Nemax; минимальный часовой расход топлива на холостом ходу Gemin; часовой расход топлива при максимальной мощности Gen; минимальный удельный расход топлива gemin.

Регуляторные характеристики ДВС принято строить не только в функции частоты вращения коленчатого вала, но и в функции мощности двигателя или его крутящего момента. Если с увеличением нагрузки на рабочем органе незначительно снижается скорость движения последнего, то характеристику привода называют жесткой. Силовая установка при этом сильно перегружается. Регулирующие возможности такого привода ограничены .

При мягкой характеристике привод имеет свойство саморегулироваться т.е. автоматически снижать частоту вращения вала двигателя, соответственно увеличивая крутящий момент, или увеличивать скорость при снижении нагрузки.

Рис. 3.1 Регуляторная характеристика дизеля.

|

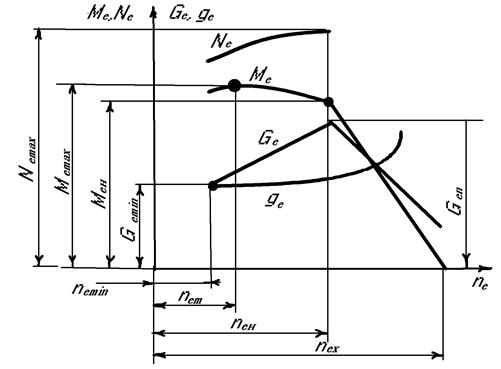

Рис.3.2 Внешние характеристики силовых установок:

1-электродвигателя постоянного тока с параллельным возбуждением; 2-дизеля с гидротрансформатором; 3-трехфазного асинхронного электродвигателя; 4-электродвигателя постоянного тока с последовательным возбуждением.

Реальные внешние характеристики распространенных типов силовых установок показаны на рис. 3.2. При изменении крутящего момента на валу дизельного двигателя на 50-60% незначительно изменяется частота вращения; у карбюраторного же двигателя она практически не изменяется, т.е. эти силовые установки имеют жесткую характеристику. Иная картина наблюдается у дизеля с регулятором (кривая 2) и электродвигателя постоянного тока с последовательным возбуждением (кривая 4), когда с ростом нагрузки от нуля до максимума частота вращения изменяется от максимального значения до нуля (мягкая характеристика).

Возможность преодоления двигателем повышенных сопротивлений вращению коленчатого вала двигателя оценивается коэффициентом приспосабливаемости двигателя Кпр:

; (3.2)

; (3.2)

(у дизелей , не имеющих корректора подачи топлива, Кпр=1,00÷1,05, а при наличии корректора – Кпр=1,1÷1,2), или коэффициентом запаса крутящего момента Кз, который определяется с помощью следующей зависимости:

; (3.3)

; (3.3)

Важным показателем ДВС является эффективный КПД, который представляет собой отношение теплоты превращаемой в эффективную работу, к теплоте, которая могла бы выделиться при полном сгорании топлива. Эффективный КПД величина не постоянная: минимальные значения он имеет на малых и больших числах оборотов вала двигателя, а максимальные значения 26-28% для карбюраторных двигателей и 32-37% для дизелей достигает при средних числах оборотов.

На некоторых МЗР устанавливают электрические или комбинированные дизель-электрические приводы. Силовой установкой такого привода является генератор, питаемый от внешней сети, или агрегат, сочетающий дизельный двигатель с генератором. Генераторы питают электродвигатели постоянного или переменного тока, приводящие исполнительные механизмы рабочего оборудования.

Двигатели переменного тока просты в управлении, надежны и удобны в эксплуатации, могут кратковременно выдерживать большие перегрузки. Существенный недостаток электропривода с двигателями переменного тока состоит в том, что он не может саморегулироваться.

Электродвигатели постоянного тока наиболее приемлемы для приводов МЗР с тяжелым режимом работы. Многомоторные приводы по схеме «генератор-двигатель» Г-Д или ТГ- Д (трехобмоточный генератор-двигатель) с электромашинным или магнитным усилителем обеспечивают бесступенчатое регулирование скорости и полное использование мощности силовой установки при изменении нагрузок в широком диапазоне.

Гидравлическое силовое оборудование может быть гидрообъемным (гидравлические насосы, двигатели, силовые цилиндры) и гидродинамическим (гидромуфты и гидротрансформаторы).

Из насосов, служащих для преобразования механической энергии первичного двигателя в энергию тока рабочей жидкости, применяются аксиальные, роторно-поршневые, пластинчатые (лопастные) и шестеренные. Гидравлические приводы работают при давлении от 6,3 до 31,5 МПа и более. В качестве рабочих жидкостей в них используют масла: индустриальное М12А, веретенное А4, авиационное АМГ и всесезонное ВМГЗ.

Компрессорные (пневматические) силовые установки состоят из приводного ДВС или электродвигателя, компрессора и системы воздухоподготовки. Установки могут быть стационарные, а также переносные, прицепные и самоходные. Применяемые компрессоры по принципу действия разделяют на поршневые, ротационные и винтовые. Передвижные компрессорные установки, используемые для привода МЗР, как правило, выпускают производительностью до 10 м3/мин при давлении до 0,8 Па.

Трансмиссии.

Трансмиссией называют систему устройств, посредством которых передается движение от силовой установки к механизмам и рабочим органам машины. Трансмиссии позволяют изменять по величине и направлению развиваемые силовой установкой скорости, крутящие моменты и усилия.

По способу передачи энергии трансмиссии МЗР подразделяют на механические, электрические, гидравлические, пневматические и комбинированные. Все они, кроме механических трансмиссий, имеют участки, на которых механическая энергия первичной силовой установки преобразуется в энергию других видов (электрического тока, рабочей жидкости, сжатого воздуха), а затем снова в механическую. В комбинированных трансмиссиях такое преобразование может происходить неоднократно. Любая трансмиссия представляет собой разомкнутую систему, имеющую вход и выход. Вход ее соединен с силовой установкой, а выход- с исполнительным механизмом рабочего органа. К основным параметрам входа и выхода относятся: момент Мвх (Мвых) или усилие Рвх (Рвых), угловая скорость ωвх (ωвых) или линейная Vвх (Vвых), а также мощность Nвх (Nвых).

Показателем, оценивающим эффективность работы трансмиссии как системы является коэффициент полезного действия:

;

;  ;

;  ; (3.4)

; (3.4)

К важным показателям трансмиссии относится степень прозрачности. Под которой понимают ее способность передавать колебания внешней нагрузки силовой установке.

Механические трансмиссии подразделяют на редукторные и канатно-блочные. Первые представляют собой системы редукторов в сочетании с муфтами, тормозами и различными передачами (зубчатыми, планетарными зубчатыми, карданными, цепными, ременными и др.). Составными частями вторых служат лебедки и канатные полиспасты с направляющими блоками.

Редукторные трансмиссии могут передавать движения только на короткие расстояния. При относительно больших размерах передач (на экскаваторах) используются канатно-блочные трансмиссии.

Положительными качествами механических трансмиссий является относительная простота конструкций, сравнительно небольшая стоимость, а также достаточная надежность в работе. К их недостаткам следует отнести значительные потери энергии в муфтах и тормозах, зубчатых и других передачах, ступенчатое изменение скоростей и моментов, сложность компоновки передач при большом числе скоростей, затруднительность автоматизации управления рабочим процессом машины. Существенным недостатком механических трансмиссий является их полная прозрачность.

Значительный эффект дает совмещение механических трансмиссий с гидромеханическими. Последние обеспечивают быстрый разгон и торможение, хорошо гасят крутильные колебания, выполняют функции автоматических бесступенчатых коробок скоростей, согласовывают работу механизмов, получающих энергию от одного приводного двигателя.

Гидравлические трансмиссии. К гидравлическим трансмиссиям относят гидродинамические и гидрообъемные передачи.

Гидродинамические трансмиссии выполняют с гидромуфтами или гидротрансформаторами. Их особенность в отсутствии жесткой связи между ведущей и ведомой частями. Мощность предается за счет кинетической энергии рабочей жидкости, воздействующей на лопасти рабочих колес.

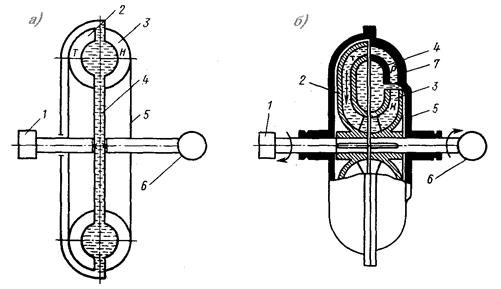

Гидромуфта состоит только из двух колес (рис. 3.3 а): ведущего (насосного) 3 и ведомого (турбинного) 2. Первое соединяют с двигателем, второе – с ведомым элементом 1 трансмиссии. Оба колеса образуют замкнутое кольцевое пространство – рабочую полость, которую заполняют жидкостью. Лопатками насосного колеса, приводимого во вращение двигателем, жидкость отбрасывается к периферии рабочей полости и попадая на лопатки турбинного колеса, приводит его во вращение. Затем жидкость снова поступает к насосному колесу.

|

Гидромуфта не предназначена для преобразования величины и направления крутящего момента. Она может служить лишь надежной защитой механических трансмиссий и силовых установок МЗР от перегрузок.

Рис. 3.3 Принципиальные схемы гидродинамических трансмиссий: а – гидромуфты; б – гидротрансформатора.

Гидротрансформатор (рис. 3.3 б) состоит из 3-х рабочих элементов: насосного колеса 3, закрепленного на ведущем валу, турбинного колеса 2, жестко посаженного на ведомый вал и неподвижного направляющего аппарата (реактора) 7. Межлопаточные каналы этих рабочих элементов заполняют, как и в гидромуфте, циркуляционной жидкостью. Благодаря наличию направляющего аппарата при изменении внешней нагрузки в гидротрансформаторе преобразуется не только скорость вращения, но и крутящий момент. Коэффициент трансформации может меняться в пределах от 2 до 6.

Гидротрансформаторы в трансмиссиях МЗР могут выполнять роль бесступенчатых редукторов, плавно и автоматически изменяющих величины крутящих моментов. Гидротрансформатор надежно предохраняет двигатель от перегрузок. Однако из-за сравнительно низкого КПД гидротрансформатора возникает необходимость увеличивать мощность силовой установки на 10-15%, что снижает экономичность машины. Гидродинамические трансмиссии широко применяют на экскаваторах, самоходных скреперах, колесных бульдозерах и погрузчиках.

Более совершенны по сравнению с гидродинамическими трансмиссиями гидрообъемные трансмиссии. В конструкцию такой трансмиссии входят насосы, гидромоторы, гидроцилиндры, соединяющие их рабочие линии высокого и низкого давления, а также регулирующие и вспомогательные устройства.

По возможности регулирования различают трансмиссии нерегулируемые и регулируемые. В последних, количество жидкости поступающей в гидродвигатель в единицу времени, может изменяться за счет изменения сопротивления участка трубопровода (дросселированием) и регулированием производительности насоса путем изменением рабочего объема (объемное регулирование).

По количеству насосов (потоков) различают трансмиссии однопоточные и многопоточные. В однопоточных питание гидродвигателей происходит от одного насоса или группы их, подающих жидкость в одну линию. В многопоточных гидродвигатели питаются двумя и более насосами, которые подают жидкость в несколько напорных линий.

Схему гидрообъемной трансмиссии с нерегулируемыми насосами и дроссельным регулированием скорости применяют в приводах рабочих органов и механизмов, движение которых имеет остановочный характер (привод подъема отвалов бульдозеров и автогрейдеров, ковшей скреперов и одноковшовых экскаваторов).

Закрытую схему с объемным регулированием скорости движения применяют для привода рабочих органов, постоянно работающих во время технологического цикла машин (привод рабочего хода экскаваторов непрерывного действия, многоковшовых погрузчиков и конвейеров, грейдер - элеваторов).

Применение насосов переменной производительности с регуляторами мощности позволяет автоматически изменять скорости рабочих органов в зависимости от внешней нагрузки. С увеличением скорости при уменьшении нагрузки повышается производительность машины. Уменьшение скорости при увеличении нагрузки снижает динамические нагрузки и повышает надежность машины.

Дата добавления: 2016-06-29; просмотров: 4965;