Буровое оборудование.

Комплект оборудования для бурения скважины называется - буровая установка.

БУРОВАЯ УСТАНОВКА- комплекс механизмов и сооружений необходимый и достаточный для сооружения (бурения) буровой скважины.

Буровая установка может быть единой или составной. В единой установке все механизмы и сооружения являются неотъемлемыми частями этой установки, комплектуются как один целый агрегат. Составная буровая установка собирается из отдельных составных агрегатов и сооружений, выпускаемых независимо друг от друга, т.е. собирается из так называемых "покупных изделий". В состав такой установки входят: буровой агрегат, грузоподъемное сооружение - вышка или мачта, основание или транспортная база и буровое здание или укрытие.

Буровой агрегат включает буровой станок и буровой насос. Кроме того, в буровой агрегат могут включать труборазворот и в некоторых случаях компрессор.

В единой буровой установке имеются те же части, но буровой станок не выделяется отдельно, а является ее неразрывной частью, причем отдельные механизмы (вращатель, лебедка, трансмиссия, гидравлическая система) включены в установку самостоятельно.

Термин «буровой станок» как самостоятельная единица, характерен только для шпиндельных станков. Буровые установки с роторным и с подвижным вращателем иногда для краткости также называют буровой станок, что неточно, но широко принято и, учитывая, что в настоящее время установки с подвижным вращателем становятся преобладающими и заменяют шпиндельные станки, с такой заменой терминов можно согласится.

По транспортабельности буровые установки делятся на: переносные, передвижные, самоходные и стационарные

Буровые станки и единые буровые установки принципиально делятся на три группы по типу вращателя (напомним, что речь идет о механическом вращательном бурении): - станки с роторным, шпиндельным и с подвижным вращателем. Каждый из этих типов станков имеет свои достоинства и недостатки и, соответственно, свои рациональные области применения. Варианты применяющихся буровых станков (установок) приведены на рис. 18

Рис. 18

В геологоразведочном бурении в нашей стране раньше в основном применялись станки со шпиндельным вращателем, но в настоящее время наибольшее применение получили станки с подвижным вращателем. При бурении эксплуатационных скважин (нефть, газ, вода) практически всегда применяются буровые установки с роторным вращателем. При этом, в добавление к роторному вращателю, начинают применять верхнеприводный подвижный вращатель.

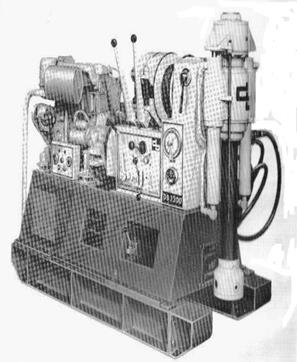

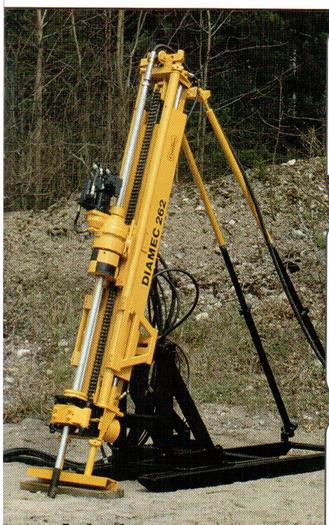

На рис. 19 показаны станки шпиндельного типа, на рис. 20 – станок с подвижным вращателем.

Рис 19.

Рис. 20.

4. 2. Общие вопросы технологии бескернового и колонкового бурения

Механическое вращательное бурение с циркуляцией очистного агента составляет группу видов и разновидностей бурения и является основным способом бурения геологоразведочных, эксплуатационных и большинства геотехнологических и технических скважин. В первых двух группах можно выделить два варианта бурения – бескерновое (со сплошным забоем) и колонковое - с кольцевым забоем и с отбором керна (рис. 17а). Для бурения геологоразведочных скважин преобладает колонковое бурение, а бескерновое составляет около 30%; для эксплуатационного, наоборот, основной вариант - бескерновое бурение.

Технологией любого производства и бурения в частности, в широком смысле, можно назвать « ряд последовательных выборов и решений, обеспечивающихэффективное выполнение процесса, включающих и выбор технических средств и способов выполнения процесса». В более узком смысле к технологии бурения относят выбор методов и параметров управления процессом бурения. Этому узкому смыслу близко соответствует понятие режим бурения.

Задачи технологии - обеспечение эффективного, по количественным и качественным показателям, выполнения цели - для геологоразведочного бурения, это наиболее быстрое и дешевое достижение конечной глубины скважины при обязательном получении качественной иполной геологической информации и проведении скважины по заданной траектории, т.е. достижение максимальной производительности, минимальной себестоимости, при заданном качестве.

Осуществление задач эффективной технологии достигается путем выбора способа и разновидности бурения, вида очистного агента, разработка рациональной конструкции скважины, подбора соответствующих технических средств и, главное, разработки и осуществления обоснованного режима бурения (при переменных геологических условиях в пределах скважины, для каждого интервала), эффективной организацией вспомогательных и сопутствующих операций в бурении.

Режим бурения– совокупность количественных значений параметров, определяющих процесс углубки скважины.Задачи режима - выбор и поддержание рационального сочетания количественныхзначений параметров процесса бурения, определяющих его протекание.

. Параметры режима бурения служат для управления процессом бурения. Основными параметрами режима являются: осевая нагрузкана породоразрушающий инструмент (ПРИ) - Fос.,или углубка за оборот –hоб. (скорость углубки), частота вращения ПРИ – n, расход очистного агента на забое скважины – Q. При бурении алмазным породоразрушающим инструментом в твердых породах, в режим бурения включается в качестве параметра управления, вместо осевой нагрузки на ПРИ, величина углубки за оборот - hоб . В зарубежной практике бурепания рекомендуется управлять процессом бурения по задаваемой скорости бурении выраженной в количестве оборотов на см углубки

Vм об/см.

В зависимости от возможностей и задач выделяют три варианта режима бурения: оптимальный, рациональный и специальный.

-Оптимальный режим – лучшее, с точки зрения выполнения процесса, сочетание параметров, обеспечивающее наилучшие технико-экономические показатели. В определенном смысле термин оптимальный совпадает с понятием - идеальный. К его осуществлению нужно стремиться, но не всегда возможно осуществить.

- Рациональный режим - обеспечивающий наилучшие результаты с учетом реальных возможностей и ограничений.

- Специальный режим – обеспечивающий, в первую очередь, качественное выполнение частной задачи, например, получение кондиционного керна, проведение скважины по заданной траектории и т.п., даже если это достигается в ущерб производительности и себестоимости. (Подобный подход годится не только для бурения, но и для других работ в том числе и для выполнения геофизических исследований).

Выбор основных параметров режима бурения зависит от физико- механических свойств (буримости) горных пород на забое скважины и от вида породоразрушающего инструмента.

Условие объемного разрушения породы на забое скважины:

Fос >[σ]пор.· Sк. , где:

Fос –осевая нагрузка на ПРИ, [σ]пор - предел прочности породы, S - площадь контакта резцов с породой.

Скорость бурения (углубки) может быть принята, с определенными допущениями, пропорциональной осевой нагрузке и частоте вращения ПРИ и обратно пропорциональной прочности породы с учетом характера разрушения породы – Кпор и параметров резца - Кр, (m – число резцов).

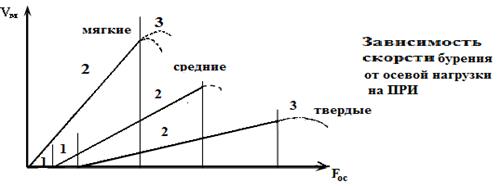

Характер зависимости скорости бурения от параметров режима бурения

(осевая нагрузка –Fос , частота вращения – n и расход очистного агента – Q) показан на графиках. Рост скорости бурения продолжается с ростом параметра до определенной величины, после чего проявляются негативные процессы.

Так для зависимости Vм =ƒ(Fос)зона 1соответствует, когда Fос < (δ)пор·Sк, а зона 3 – когда происходит зашламование забоя или износ резцов (рис.21).

Рис. 21

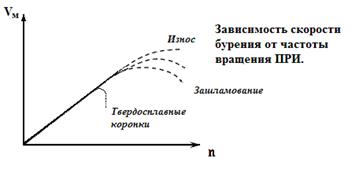

На рис. 22 приведены зависимости скорости бурения от частоты вращения, где при превышении определенного значения n, рост скорости может снижатся из за зашламования забоя, либо за счет интенсивного износа ПРИ. При бурении твердосплавными коронками из-за низкой теплопроводности твердого сплава -могут сгорать резцы.

Рис. 22

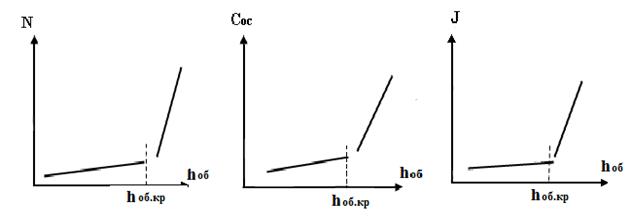

При алмазном бурении в твердых породах в качестве параметра режима бурения может использоваться величина углубки за оборот- hоб , где скорость углубки будет Vм =hоб n.Для каждого сочетания коронка – порода существует оптимальное значение hоб , обеспечивающее максимальную производительность при нормальном износе алмазного инструмента.

Рис. 23 Зависимость затрат мощности – N, осевой нагрузки на ПРИ – Fос и

Дата добавления: 2016-06-18; просмотров: 2882;