Техника и технология газлифтной эксплуатации нефтяных скважин (оборудование, режим эксплуатации скважины, исследование скважины, осложнения эксплуатации).

Подъем продукции скважин на дневную поверхность с помощью потенциальной энергии газа называется газлифтным способом эксплуатации. Таким образом, в качестве рабочего агента используется газ, отбираемый, например, из газовой залежи (природный газ) или попутно-добываемый (нефтяной газ). Впервые подъем нефти сжатым газом был осуществлен В.Г. Шуховым в 1897 г. в Баку. Сегодня газлифтная эксплуатация реализуется в двух модификациях: компрессорный газлифт; бескомпрессорный газлифт.

Принцип действия газлифта заключается во введении в продукцию сжатого газа и не отличается от принципа работы фонтанной скважины, за исключением того, что основное количество газа подводится извне, а не выделяется из нефти при понижении давления.

Различают два принципиальных типа газлифтной эксплуатации:

1 Непрерывный газлифт.

2 Периодический газлифт.

Непрерывный газлифт реализуется тогда, когда продуктивность скважины достаточно высока. В случае низкой продуктивности скважины используется периодический газлифт по двум основным схемам: газлифт с перепускным клапаном и газлифт с камерой накопления.

Классификация газлифтных скважин может быть выполнена по нескольким признакам:

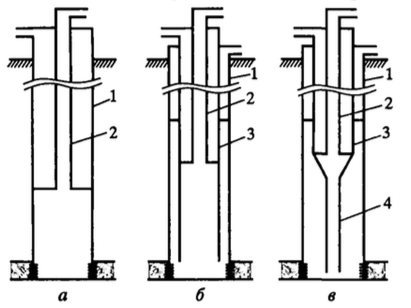

1 По характеру ввода рабочего агента: прямая закачка; обратная закачка.

2 По количеству колонн НКТ: однорядный подъемник; двухрядный подъемник; полуторарядный подъемник.

3 По типу используемой энергии рабочего агента: компрессорный; бескомпрессорный.

Бескомпрессорный газлифт осуществляется за счет сжатого газа, отбираемого, например, из газовой залежи и распределяемого по газлифтным скважинам. Если в разрезе нефтяной скважины имеется газовый пропласток (или газовая шапка), то этот газ может использоваться для подъема нефти внутри самой скважины. Такая система называется внутрискважинным газлифтом.

4 По используемому глубинному оборудованию: беспакерная система; пакерная система; система с использованием пусковых и рабочего клапанов; система, когда газ вводится в подъемник через башмак НКТ (отсутствуют пусковые и рабочий клапаны).

а – однорядный подъемник; б – двухрядный подъемник; в – полуторарядный подъемник; 1 – обсадная колонна; 2 – подъемник; 3 – воздушные трубы; 4 – хвостовие

Рисунок 1 – Принципиальные схемы газлифтных скважин

Однорядный подъемник широко используется при эксплуатации скважин с нормальными условиями (в продукции отсутствуют механические примеси), при хорошем качестве рабочего агента и его подготовки (в газе отсутствуют корродирующие компоненты, механические примеси, низкое влагосодержание). В противном случае при прямой закачке возможна коррозия не только подъемника (который при необходимости может быть заменен на новый), но и обсадной колонны (замена которой невозможна).

Двухрядный подъемник предназначен для эксплуатации скважин с определенными осложнениями (пескообразование), когда продукция представлена коррозионно-активными компонентами, а также в случае недостаточно высокого качества подготовки закачиваемого газа (повышенное влагосодержание газа и содержание в нем корродирующих компонентов). Двухрядная схема при необходимости позволяет легко изменять погружение под динамический уровень, изменяя глубину спуска подъемника (внутреннего ряда труб). Как правило, для такой схемы снижается пусковое давление. С другой стороны, такие системы существенно более металлоемки и дорогостоящи, увеличено время подземного ремонта, а также существенно ограничены возможности регулирования работы скважины изменением (увеличением) диаметра подъемника.

Полуторарядный подъемник, по существу, не отличается от двухрядного, за исключением того, что нижняя часть воздушных труб компонуется из труб меньшего диаметра (так называемый хвостовик); при этом создаются лучшие условия выноса песка и предотвращается образование на забое песчаной пробки.

На поверхности газлифтная скважина оборудуется устьевой арматурой, принципиально не отличающейся от арматуры фонтанной скважины и имеющей аналогичное назначение. Если используется централизованная система газоснабжения, то вся регулирующая и запорная арматура, а также газовые расходомеры устанавливаются на специальных газораспределительных пунктах (ГРП). При централизованной системе газоснабжения существенно повышается ее надежность.

Важнейшим элементом оборудования газлифтных скважин являются газлифтные клапаны, размещаемые на колонне НКТ в специальных эксцентричных камерах (мандрелях). Для установки и подъема газлифтных клапанов из мандрелей применяется специальная канатная техника, состоящая из устьевого лубрикатора, гидравлической лебедки с барабаном для стальной проволоки диаметром от 1,8 до 2,4 мм, а также посадочного (съемного) инструмента (экстрактора). Эксцентричные камеры (мандрели) предназначены для размещения в них газлифтных клапанов. Мандрели имеют посадочные карманы, в которых спускаемые с поверхности на проволоке газлифтные клапаны уплотняются верхним и нижним эластичными нефтестойкими кольцами и фиксируются стопорными пружинными защелками. С внешней стороны мандрели имеют отверстия, расположенные между уплотнительными кольцами и служащие для подвода закачиваемого газа к клапану. Эксцентричные камеры изготовлены таким образом, что проходное сечение НКТ и их соосность сохраняются.

Исследование газлифтных скважин на нестационарном режиме работы проводится стандартным методом. Исследование газлифтных скважин на стационарных режимах работы базируется на взаимосвязи дебита скважины (подачи подъемника), рабочего давления и расхода (объема) закачиваемого газа. Сущность этого метода заключается в изменении и регистрации расхода нагнетаемого газа Vг, а также в инструментальной регистрации соответствующих значений дебита скважины (подачи подъемника) Q и рабочего давления газа Рр на устье скважины.

Одним из основных технологических параметров, от которого зависит не только оптимальная выработка запасов, но и условия работы добывающего оборудования, является величина забойного давления в добывающих скважинах, а значит, и норма отбора жидкости из них. Забойное давление в добывающих скважинах является принципиальным регулятором эффективности их работы и одним из главных параметров разработки всего месторождения. Бесконтрольное и бездумное снижение забойного давления в добывающих скважинах существенно ниже давления насыщения может привести к трансформации высокоэффективного в менее эффективынй режим.

Нормальная работа газлифтных скважин может нарушаться в результате отложения парафина, солей, образования песчаных пробок и металлических сальников. Отметим, что при газлифтной эксплуатации имеется возможность ввода ингибиторов отложения солей и парафина в поток закачиваемого газа.

При использовании воздуха на промыслах Азербайджана наблюдалось образование в линии газоподачи сальников (пробок), которые состояли из продуктов коррозии (до 95 %) и пыли. Для борьбы с этим добивались уменьшения коррозии (покрытие труб лаком, стеклом; осушка воздуха), а также подавали в поток ПАВ.

Техника и технология эксплуатации нефтяных скважин штанговыми скважинными насосными установками (ШСНУ) (оборудование, режим эксплуатации скважины, исследование скважины, осложнения эксплуатации).

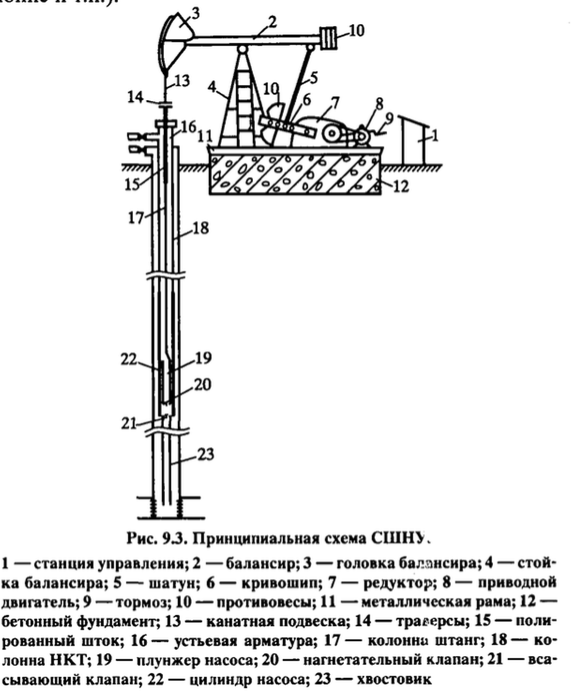

Схема ШСНУ представлена на рисунке 1. Оборудование ШСНУ состоит из двух частей: наземного и подземного. Наземное оборудование состоит из станка-качалки, привода, станции управления и устьевой арматуры. Подземное оборудование включает в себя колонну НКТ, колонну штанг, глубинный насос и, при необходимости, другие элементы (хвостовик, газовый или газопесочный якорь, якорь для фиксации колонны НКТ в обсадной колонне и т.п.).

Основным элементом наземного оборудования является станок-качалка, состоящий из балансира 2, головки балансира 3, стойки 4, шатуна 5, кривошипа 6, редуктора 7, приводного двигателя 8, тормоза 9 и противовесов 10. Управление наземным оборудованием осуществляется специальной станцией 1. Станок-качалка, редуктор и приводной двигатель монтируются на металлической раме 11, устанавливаемой на бетонном фундаменте 12. Головка балансира 3 имеет канатную подвеску 13, соединенную с полированным штоком 15 с помощью траверс 14. Устье скважины оборудовано устьевой арматурой 16. Станок-качалка предназначен для восприятия нагрузок, действующих в точке подвеса штанг (ТПШ) в течение насосного цикла, и преобразования вращательного движения ротора приводного двигателя в возвратно- поступательное движение головки балансира. Редуктор 7 предназначен для снижения числа оборотов приводного двигателя 8 и повышения крутящего момента на выходном валу, на котором закреплены кривошипы 6. Кривошипы 6 соединены шатунами 5 с балансиром 2. На входном валу редуктора имеется шкив, соединенный клиноременной передачей со шкивом приводного двигателя 8. В системе имеется также тормоз 9. Приводной двигатель устанавливается и закрепляется на салазках. При необходимости изменения числа качаний балансира заменяется размер шкива на приводном двигателе. Изменение длины хода полированного штока 15 (перемещения головки балансира) осуществляется изменением радиуса кривошипа 6 перестановкой шатуна 5, для чего кривошип имеет несколько отверстий. Кроме того, кривошип имеет устройство, позволяющее перемещать вдоль него противовесы 10, добиваясь наилучшего уравновешивания нагрузок, действующих в ТПШ.

В настоящее время промышленностью выпускается значительное количество типоразмеров станков-качалок (СК), отличающихся грузоподъемностью, длиной хода полированного штока и числом качаний, предназначенных для эксплуатации скважин различных категорий.

Устьевая арматура 16 имеет выкидной манифольд, манифольд затрубного пространства, а также сальниковое устройство, через которое проходит полированный шток 15.

Рисунок 1 – Принципиальная схема ШСНУ

Подземное оборудование включает колонну штанг 17, предназначенную для передачи возвратно-поступательного движения головки балансира плунжеру 19 глубинного насоса, а также для восприятия нагрузок, действующих на штанги в течение насосного цикла. Имеется колонна НКТ 18, на нижнем конце которой закреплен цилиндр насоса 22. Плунжер глубинного насоса имеет один или два нагнетательных клапана 20, а цилиндр насоса — всасывающий клапан 2. К приему насоса закреплен хвостовик 23.

Как видно из рисунка 1, при ходе головки балансира вверх плунжер также перемещается вверх; при этом нагнетательный клапан 20 закрывается под действием веса продукции скважины, находящейся в НКТ. При снижении давления в цилиндре насоса до величины, меньшей, чем давление на приеме (давление в скважине перед всасывающим клапаном), всасывающий клапан 21 открывается и цилиндр насоса заполняется скважинной продукцией (такт всасывания). При ходе плунжера вниз давление в цилиндре насоса повышается, всасывающий клапан закрывается, а когда давление в цилиндре насоса (под плунжером) становится большим, чем давление над плунжером, открывается нагнетательный клапан, и продукция из цилиндра через плунжер перетекает в колонну НКТ (такт нагнетания). Затем цикл повторяется.

Следует отметить, что колонна штанг работает в очень сложных условиях, связанных не столько с длительным контактом со скважинной продукцией (а она может быть и коррозионно-активной), сколько со сложными и переменными во времени нагрузками (растягивающими, сжимающими, изгибающими и крутящими).

В зависимости от некоторых технологических характеристик работы СШНУ различают статический и динамический режим ее работы.

Для статических режимов работы установки динамические составляющие в общей нагрузке, действующей на колонну штанг, являются небольшими и не оказывают значительного влияния на работу всей системы. Если же динамические составляющие существенны по величине, они приводят к значительным отличиям в работе СШНУ. Режимы работы установки, при которых динамические составляющие существенны, называются динамическими.

При исследовании на стационарных режимах изменение режима работы скважины осуществляется изменением подачи скважинного штангового насоса, что реализуется изменением длины хода полированного штока S, либо изменением числа качаний n. Принципиально возможно изменение режима работы скважины заменой глубинного насоса (его диаметра), но это требует дополнительных спуско-подъемных работ на скважине. Измерение забойного давления возможно только через затрубное пространство, для чего созданы малогабаритные скважинные манометры и разработана технология их спуска в затрубное пространство. Эта технология неприменима для глубоких искривленных скважин (со сложным профилем ствола) и при малых зазорах затрубного пространства. В этих случаях измерение забойного давления осуществляется специальными лифтовыми скважинными манометрами, закрепляемыми под насосом и спускаемыми в скважину вместе с насосом и НКТ при подземном ремонте.

Основным методом получения информации о забойном давлении является метод измерения динамического уровня в процессе исследования скважины с последующим расчетом забойного давления. Измерение динамического уровня осуществляется специальным прибором (эхолотом), состоящим из устройства генерации упругого или акустического сигнала, системы приема и усиления сигнала, а также системы его регистрации и хранения.

При работе штанговых насосных установок часто встречаются особые условия, осложняющие работу этих установок. К ним следует отнести: большое газосодержание на приеме насоса; большое содержание песка в откачиваемой жидкости; отложение парафина в НКТ и на насосных штангах и минеральных солей в узлах насоса и в НКТ, сильное искривление скважин; высокопарафинистые высоковязкие нефти.

Чаще всего возникают осложнения вследствие влияния газа на работу насоса, уменьшающего коэффициент наполнения цилиндра.

Песок, попадая в насос, разрушает пригнанные поверхности деталей насоса, увеличивает утечки жидкости через клапаны и зазор между цилиндром и плунжером, а иногда вызывает заклинивание плунжера и обрывы штанг. Для борьбы с вредным влиянием песка применяются различные меры, например, крепление призабойной зоны скважины различными смолами, образующими после их кристаллизации на забое прочную проницаемую пористую среду, различные фильтры, а также приспособления, устанавливаемые перед приемным патрубком насоса, называемые песочными якорями.

Дата добавления: 2018-05-25; просмотров: 3518;