Анализ неоднородности магнитного поля над дефектом

Соотнесем прямоугольную систему координат с полем дефекта, направив ось z перпендикулярно поверхности ферромагнетика по центру трещины, ось х – параллельно поверхности, ось y – вдоль центрального сечения трещины (рис. 1.21). Очевидно, что составляющая Ну поля Нд над деталью равна нулю. Рассмотрим изменение поля по осям х и z по отдельно взятой кривой напряженности Hд в точках 1 – 5. Разложим вектор Hд в этих точках на составляющие вдоль линии намагничивающего поля (тангенциальная составляющая Нt) и перпендикулярную к нему (нормальная составляющая Нп).

Соотнесем прямоугольную систему координат с полем дефекта, направив ось z перпендикулярно поверхности ферромагнетика по центру трещины, ось х – параллельно поверхности, ось y – вдоль центрального сечения трещины (рис. 1.21). Очевидно, что составляющая Ну поля Нд над деталью равна нулю. Рассмотрим изменение поля по осям х и z по отдельно взятой кривой напряженности Hд в точках 1 – 5. Разложим вектор Hд в этих точках на составляющие вдоль линии намагничивающего поля (тангенциальная составляющая Нt) и перпендикулярную к нему (нормальная составляющая Нп).

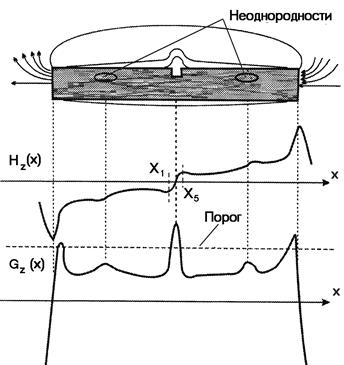

Неоднородность поля вызывает искажение поля как в тангенциальном, так и в нормальном направлениях. Действительно, в точке 1 Hx1 = 0; Hz1 = = Hд1max; в точке 2 Hz2 уменьшилась, Hx2 увеличилась; в точке 3 Hz3= 0; Hx3 = Hд3 = +max; в точке 4 Hx4 уменьшилась, а Hz4поменяла знак; в точке 5 Hx5 = 0; Hz = Hд5 = – max. Аналогичные операции можно выполнить по каждой кривой напряженности Hд из всей совокупности поля рассеяния над дефектом, а затем, сложив тангенциальные и нормальные составляющие в каждой из пяти рассматриваемых по координатам х точках, построить графики изменения Hx(xi) и Hz(xi). Качественный вид зависимостей Hx(x) (без постоянной составляющей) и Hz(x) показан на рис. 1.21.

Видно, что тангенциальная состав-ляющая напряженности поля Hх имеет максимум в центральном сечении дефекта, а нормальная составляющая Hz, проходя через нуль в этом сечении, имеет максимальные положительные и отрицательные значения в точках, рас-стояние между которыми несколько превышает ширину (раскрытие) трещины. Таким образом, изменения двух параметров – Нх и Нz – в пределах нескольких миллиметров (обычно 10–12 мм) в направлении намагничивания в зоне дефекта дают полную характеристику неоднородности магнитного поля дефекта.

Значения нормальной и тангенциальной составляющих соизмеримы в точках экстремумов. Сканирование деталей при поиске с регистрацией дефектов и при их обнаружении приводит к формированию импульсов, форма и длительность которых будет зависеть примерно в равной степени для Нп и Нt от конфигурации, размеров и глубины залегания трещины, а также от напряженности приложенного магнитного поля и магнитной проницаемости ОК. Несмотря на это, в практике контроля предпочитают иметь дело только с функцией Нz(х), которая за пределами дефекта «быстро» становится равной нулю. Это повышает достоверность контроля, к тому же постоянная составляющая функции Нх(х) является помехой.

Известно, что в слабых магнитных полях, когда дифференциальная проницаемость металла велика (участок крутого подъема основной кривой намагничивания), значительная часть магнитного потока проходит в слое металла под трещиной, вследствие этого уменьшается индукция В0 в зоне трещины, кроме того, само значение индукции мало. Все это приводит к незначительному уровню магнитного поля рассеяния над трещиной. В сильных магнитных полях (область насыщения,  ) это приводит к ослаблению магнитной поляризации и, следовательно, к уменьшению Hд. Существуют оптимальные величины намагничивающего поля и магнитной проницаемости металла, когда магнитное поле Нд, при прочих равных условиях, становится наибольшим. Такой режим соответствует магнитной индукции в металле порядка В = 0,8–0,9 Тл.

) это приводит к ослаблению магнитной поляризации и, следовательно, к уменьшению Hд. Существуют оптимальные величины намагничивающего поля и магнитной проницаемости металла, когда магнитное поле Нд, при прочих равных условиях, становится наибольшим. Такой режим соответствует магнитной индукции в металле порядка В = 0,8–0,9 Тл.

Обратим внимание на то, что между точками х1 и х5 над дефектом, которые соответствуют экстремумам сигнала дефекта по Нz(х) (см. рис. 21), крутизна Нz(х) больше, чем в бездефектных зонах. Эта особенность может быть положена в основу метода магнитного контроля: измерять в каждой точке и сравнивать с порогом не значения функции Нz(х), а значения ее производной по координате х. Такая производная обозначается Gz(х) и называется градиентом напряженности магнитного поля.

Предположим, что при сравнении функции Нz(х) с некоторым фиксированным уровнем (порогом) можно безошибочно обнаружить дефект. в действительности же вне дефекта Нz(х) ≠ 0, а над дефектом Нz(х) значительно отличается от вида, представленного на рис. 1.22. Причинами этого можно назвать конечность размеров контролируемой детали, магнитные пятна, структурную неоднородность, резкие изменения сечения, шероховатость поверхности и др.

Реальная функция Нz(х) показана на рис. 1.22. Она представляет собой сумму Нz(х) сигнала дефекта (см. рис. 1.21) и случайной функции от названных выше причин, которую называют помехой. Помеха приводит к двум основным ошибкам дефектоскописта – пропуску (недобраковке) и ложному обнаружению дефекта (перебраковке). Очевидно, что невысокому значению отношения «сигнал/помеха» будет соответствовать наибольшее количество ошибок.

Рис. 1.22. Реальная функция градиента Hz(x)

На практике измерять градиент в виде производной сложнее и, к тому же, необязательно. Его величину оценивают как частное от деления разности значений напряженности в двух его соседних точках (последующей и предыдущей) в направлении намагничивания детали на расстояние между этими точками. Для однородных полей значение градиента равно нулю, для неоднородных – отлично от нуля. Различают градиенты по тангенциальной и нормальной составляющим, определяемым соответственно по формулам:

;

;

. (1.32)

. (1.32)

Например, по рис. 1.21 определим градиент нормальной составляющей поля дефекта в точке 2 (i = 2):  Видно, что он будет отрицательным, так как

Видно, что он будет отрицательным, так как  , а

, а  . Следовательно, в направлении оси хнормальная составляющая поля убывает. Дифференцирование дало существенное увеличение отношения «сигнал/помеха» (рис. 1.22). В магнитной дефектоскопии используют градиент Gz(х), который более четко характеризует неоднородность магнитного поля рассеяния над дефектом.

. Следовательно, в направлении оси хнормальная составляющая поля убывает. Дифференцирование дало существенное увеличение отношения «сигнал/помеха» (рис. 1.22). В магнитной дефектоскопии используют градиент Gz(х), который более четко характеризует неоднородность магнитного поля рассеяния над дефектом.

1.6. Схема и методы магнитного неразрушающего контроля.

Классификация. Применение

Рассмотрим обобщенную схему магнитного контроля (рис. 1.23) [16], которая включает: 1 – полезадающую систему, которая, реализуя соответствующий способ намагничивания, создает ту или иную топографию магнитного поля в объекте контроля; 2 – объект контроля; 3 – сканер – устройство, обеспечивающее требуемую траекторию перемещения магнитного преобразователя (возможные направления сканирования показаны пунктирными линиями); 4 – первичный магнитный преобразователь; 5 – усилительный тракт, выполняющий усиление входных (входного) сигналов в выходные с преобразованием в вид, удобный для последующего использования или визуализации; 6 – индикатор, предназначенный для визуализации магнитных индикаций или световой и звуковой сигнализации о дефектах.

Результат взаимодействия намагничивающего поля, генерируемого полезадающей системой 1, с объектом контроля 2 воспринимается первичным магнитным преобразователем 4, затем его выходной сигнал усиливается и (или) преобразуется в блоке 5 до уровня, достаточного для принятия решения, например о наличии дефекта, и регистрируется индикатором 6. Первичный преобразователь 4, как правило, связан со сканером 3 в единый блок. Принятие решения осуществляется путем сравнения сигнала с выхода первичного преобразователя 4 с пороговым в блоке 5 (обозначен вертикальной стрелкой). Пороговый уровень сигнала может быть как фиксированным, так и следящим. Достоверность выявления и дефекта, и изменений структурного компонента или геометрического параметра в объекте зависит от выполнения всех условий правильной реализации соответствующего метода магнитного контроля.

Рис. 1.23. Обобщенная схема магнитного контроля

Метод контроля, как совокупность правил применения определенных принципов и средств в любом виде НК, различают по трем признакам классификации [1].

По характеру взаимодействия физического поля с объектом контроля.во всех случаях используют одно взаимодействие – намагничивание ОК – и измеряют (индицируют) первичные параметры магнитного происхождения.

По первичному информативному параметру, к которому относятся коэрцитивная сила Нс, намагниченность М, остаточная индукция Вr, магнитная проницаемость (начальная – mнач – либо максимальная – mmax), эффект Баркгаузена.

По способу же получения первичной информации магнитный вид НК подразделяется на семь методов: магнитопорошковый, феррозондовый, индукционный, магнитографический, эффекта Холла, пондеромоторный и магниторезисторный. Все они основаны на регистрации магнитных полей рассеяния над дефектами, но различными методами, а именно: в магнитопорошковом методе в качестве индикатора используется сухой или мокрый порошок, в магнитоиндукционном – исходят из величины или фазы индуцируемой в измерительную обмотку электродвижущей силы, в феррозондовом – из измеренных напряженности или градиента магнитного поля рассеяния, в методе эффекта Холла – напряжения Холла, в магнитографическом – ферромагнитной пленки, в пондеромоторном – силы отрыва (притяжения) пробного магнита (электромагнита) от ОК и в магниторезисторном – изменения сопротивления магниторезисторов. Методы эффекта Холла и магниторезисторный объединяют в гальваномагнитные.

На железнодорожном транспорте России из названных методов для дефектоскопирования применяются: магнитопорошковый (МПК) – в вагонном и локомотивном хозяйствах, феррозондовый (ФЗК) – в вагонном и путевом, магнитоиндукционный (МИК) – только в путевом. Приведем краткую характеристику данных методов.

Магнитопорошковый контроль основан на притяжении магнитных частиц силами неоднородных магнитных полей рассеяния, возникающих над дефектами в намагниченной детали. Он включает в себя намагничивание ОК, нанесение на его поверхность цветных или люминесцентных магнитных индикаторов (порошков), визуальное наблюдение скопления порошка на контролируемой поверхности и обнаружение дефектов. По надежности выявления поверхностных дефектов он не имеет равных среди других методов НК: чувствительность магнитопорошкового метода настолько высока, что могут быть обнаружены трещины с шириной раскрытия, составляющей доли микрона и длиной менее миллиметра. Это справедливо для деталей любой формы, если каждый участок их поверхности можно намагнитить до необходимого уровня и осмотреть. Наиболее оптимальными для магнитопорошкового контроля являются условия, когда деталь прошла технологическую обработку и имеет светлую качественную поверхность с шероховатостью Ra не выше 10 мкм. Более подробные сведения о МПК – в работе [11].

Сопоставление МПК и обобщенной схемы магнитного контроля (см. рис. 1.23) дает следующее. В МПК чувствительный элемент – порошинка, которая непосредственно «ложится на дефект», что отвечает функции блока 3, и при наличии в районе дефекта большой концентрации магнитного порошка происходит быстрое образование индикаторного следа достаточной ширины (усиление – блок 5), который визуально регистрируется (блок 6). Видно, что магнитный порошок одновременно выполняет функции первичного магнитного преобразователя 3, усилителя 5 и индикатора 6. нанесение порошка ручным или механизированным способом и его движение к дефекту отражено блоком 4.

Однако заключение о бездефектности внутренней части детали или подповерхностного слоя должно делаться осторожно – необходимо учитывать ограниченность применения данного метода: подповерхностные дефекты выявляются на глубине, не превышающей 1–2 мм.

Простота технологии и оснастки МПК, которую часто относят к достоинству метода, кажущаяся. Все операции, а особенно наблюдение за состоянием поверхности, выполняет оператор. Действительно, дефектоскопист непрерывно в течение нескольких часов должен всматриваться в магнитные индикации. Предельная концентрация внимания, длительная нагрузка на зрение, монотонно выполняемые операции – все это увеличивает вероятность пропуска дефекта. Устранение субъективного фактора – доминирующей роли оператора – возможно при использовании компьютерных программ автоматического поиска дефектов, заключающихся в обработке изображения, основанной на вычислении градиентов контрастности видеосигнала по различным направлениям, построении топологически связанных областей поверхности и фильтрации изображения от априорно известных структурных элементов [12]. Здесь оператор не работает в рутинном утомительном режиме непрерывного контроля. Он занимается изучением только тех немногих участков контролируемой поверхности, на которую программа обратила внимание. Если она не обнаружила дефектов, то установка работает по заданной программе без участия оператора. При этом вероятность пропуска дефекта существенно снижается.

На ремонтных предприятиях подвижного состава применяются магнитопорошковые дефектоскопы на базе соленоидов типа МД-12ПШ, МД-12ПЭ, МД-13ПР, седлообразного типа МД-12ПС и установки типа УМДП-01 и МДУ-1КПВ.

Феррозондовый контроль основан на обнаружении феррозондовым преобразователем (ФЗП) магнитного поля рассеяния в намагниченной детали. Он включает в себя намагничивание ОК, сканирование его поверхности и обнаружение дефектов. Намагничивание проводят специализированными стационарными электромагнитными или приставными устройствами с постоянными магнитами. В ФЗК в связи с малыми по сравнению с МПК уровнями напряженности намагничивающих полей размагничивание деталей не производят. Зоны контроля деталей сканируют по заданным траекториям феррозондовыми преобразователями вручную или с помощью сканеров. При этом ФЗП устанавливают на поверхность ОК и плавно перемещают таким образом, чтобы его нормальная ось была перпендикулярна поверхности контроля, а продольная – была направлена вдоль линии сканирования. Перемещение ФЗП осуществляют без перекосов, наклонов и отрывов от поверхности ОК, с требуемым шагом сканирования и скоростью, например: 8 см/с.

Схема магнитного контроля, представленная на рис. 1.23, иллюстрирует схему ФЗК: блоки 3, 5 и 6 с их функциями конструктивно представлены в любом из действующих феррозондовых дефектоскопов. Сканирование ФЗП ручным или автоматизированным способом отражено блоком 4.

К достоинствам ФЗК следует отнести:

· возможность дефектоскопировать детали с большой шероховатостью поверхности, соответствующей литым необработанным деталям с Rz = 300–400 мкм, и при этом выявлять подповерхностные дефекты, например на глубине 5–6 мм для условного уровня чувствительности Д;

· дефектоскопирование детали с загрязненными (до 2 мм) поверхностями;

· реализацию автоматического контроля;

· обеспечение достаточно высокой чувствительности.

К недостаткам ФЗК относится малая помехоустойчивость: появление ложных сигналов вследствие неровностей, острых кромок и краев, структурных неоднородностей и т.д.

В настоящее время в вагонном хозяйстве применяются цифровые феррозондовые дефектоскопы Ф-201.1 и Ф-201.1М, комбинированные микропроцессорные феррозондовые приборы Ф-205.03, Ф-205.30А, Ф-205.38, которые выполняют функции не только дефектоскопирования, но и измерения напряженности и градиента напряженности как статического, так и переменного магнитного поля. В дефектоскопе Ф-201.1 реализовано сравнение измеряемого градиента статического поля с постоянным порогом. В приборах Ф-205.03 и Ф-205.30А предусмотрен также режим сравнения градиента со следящим порогом.

Магнитоиндукционный (магнитодинамический) метод (МИК) основан на законе электромагнитной индукции, когда наведенная в замкнутом контуре ЭДС пропорциональна изменению во времени сцепления этого потока с магнитным потоком. Если размеры контура постоянны и он не изменяет своего положения относительно вектора магнитной индукции  , то используется так называемая трансформаторная ЭДС в случае переменных магнитных полей. Если же

, то используется так называемая трансформаторная ЭДС в случае переменных магнитных полей. Если же  , то можно изменять магнитный поток во времени, посредством изменения положения контура относительно вектора

, то можно изменять магнитный поток во времени, посредством изменения положения контура относительно вектора  , при этом возникает так называемая ЭДС движения.

, при этом возникает так называемая ЭДС движения.

В магнитоиндукционной дефектоскопии чаще используют ЭДС движения, когда объект контроля намагничивают постоянным полем, а движущийся контур выполняют в виде тонкослойной катушки. Наиболее удобными являются три типа ОК: плоские длинные с поперечными дефектами и продольным перемещением катушки, цилиндрические, когда катушка вращается по окружности, и плоские – в этом случае осуществляется вращение катушки в плоскости ОК. при этом надо учитывать две особенности в организации контроля: индукционная катушка (см. блок 3 на рис. 1.23) будет реагировать только на изменение поля, а не на его абсолютную величину; необходимо, чтобы скорость относительного перемещения катушки и ОК была постоянной, для того чтобы связь между градиентом измеряемого поля и выходным сигналом была однозначной.

Все индукционные дефектоскопы – устройства динамического контроля. Необходимость перемещения катушки делает механический блок сканирования важной частью дефектоскопа блок 4 на рис. 1.23. Все остальные функциональные блоки традиционны и отвечают схеме (см. рис. 1.23).

Наиболее удачным примером является применение МИК при контроле рельсов, уложенных в путь. В рельсах развиваются усталостные трещины, имеющие большую площадь 20–30 % поперечного сечения головки рельса и очень малые размеры в продольном его направлении. Для выявления таких дефектов рельсы намагничивают вдоль длины и считывают поля рассеяния движущейся индукционной катушкой. Для этого вагоны-дефектоскопы снабжены мощными П-образными магнитами, создающими постоянное магнитное поле, направленное вдоль рельса. Между полюсами электромагнитов располагается индукционная катушка. При движении в ней наводятся импульсные сигналы различной амплитуды, длительности и формы. После усиления эти импульсы регистрируются. Они позволяют воспроизвести форму сигналов без заметного искажения во всем диапазоне скоростей

(20–70 км/ч). На таком же принципе основаны дефектоскопы для контроля трубопроводов изнутри, уложенных под землей, на длине до 100 км.

1.7. Первичные магнитные преобразователи

в магнитной дефектоскопии

Магнитные преобразователи по первичной информации разделяют на полемерные и градиентометрические; по принципу действия – на магнитные порошки, феррозондовые, индукционные, гальваномагнитные (преобразователи Холла и магниторезисторные) [10]. Полемерные преобразователи позволяют измерять напряженность поля независимо от ориентации последнего в пространстве, градиентометрические – оценивать неоднородность магнитных полей по значению соответствующей производной. В свою очередь, полемерные преобразователи подразделяют на модульные и компонентные. Ниже рассмотрены принципы действия и особенности тех магнитных преобразователей, которые применяют в магнитной дефектоскопии при регистрации магнитных полей рассеяния от дефектов.

Магнитные порошки

магнитный порошок состоит из мелкоизмельченных ферромагнитных частиц, имеющих естественную окраску или прочно соединенных с цветными или люминесцентными красителями. Совмещая в себе функции первичного магнитного преобразователя и индикатора, он предопределяет технологию и эффективность МПК [11].

Магнитные порошки получают размолом оксида железа в шаровых мельницах до частиц размером 0,1–60 мкм. Форма и размеры частиц, а также их магнитные свойства влияют на размер областей скопления порошка. Для получения контрастных магнитных индикаций порошки окрашивают. Наибольшее распространение при контроле светлых деталей получили черный магнитный порошок, представляющий измельченную окись-закись железа Fe2O4, и буровато-красный g-оксид железа (g-Fe2O3). При контроле деталей с темной поверхностью используют светлые порошки, с добавлением алюминиевой пудры, либо люминесцентные порошки. Распространенный люминесцентный магнитный порошок содержит на 100 г g-оксида железа

(g-Fe2O3) 15 г люминофора светло-желтого цвета. Использование люминесцентных порошков эффективно только при ультрафиолетовом освещении.

Для облегчения работы дефектоскопистов вместо порошков часто используют суспензии, в которых порошок взвешен в жидкой среде – воде, минеральных маслах, керосине. Водная магнитная суспензия, кроме воды и порошка, содержит антикоррозионные добавки. Помимо этого, в суспензии вводят поверхностно-активные (антикоагулирующие) вещества, которые позволяют разбить крупные конгломераты (скопления частиц порошка) на более мелкие, это повышает выявляющую способность суспензии.

Для приготовления суспензий выпускают также пасты – концентраты магнитной суспензии (КМС), которые необходимо только развести в некотором количестве дисперсионной среды (в воде или масле). Достоинством пасты является то, что порошок в ней хорошо растерт, находится в связанном состоянии, поэтому работать с ней значительно гигиеничнее, чем с порошком. В состав КМС входят все необходимые добавки, поэтому процесс приготовления суспензий упрощается.

Таким образом, магнитный порошок в МПК выполняет одновременно несколько функций: первичного чувствительного преобразователя (элемент 4), усилителя – элемент 5 и индикатора – элемент 6 (см. рис. 1.23).

Дата добавления: 2020-04-12; просмотров: 1153;