Топки для сжигания топлива во взвешенном слое (кипящий слой (КС)

Теоретические основы технологии сжигания в КС. Теоретические исследования технологии псевоожижения и характеристик псевдоожиженного слоя (ПОС) проводились Забродским С.С., Сидельковским Л.Н., Баскаковым А.П., Бородулей В.А., Кубиным М., Kunii D., Боттерилл Дж., Beranek J., Rowe P.N., Reboux P., Davidson J.F. и др.

Конструкции топок для сжигания в КС. Общее устройство. Кипящий (псевдоожиженный) слой - объем, занимаемый частицами угля, золы, песка, известняка и расположенный над поддерживающей воздухораспределительной решеткой (ВРР). Через слой подается воздух, твердые частицы поднимаются и поддерживаются им во взвешенном состоянии. Происходит расширение слоя, частицы могут двигаться более свободно, а слой ведет себя подобно жидкости. Общая сила аэродинамического сопротивления равна общему весу частиц. Дальнейшее увеличение скорости ожижающей среды приводит к образованию пузырей воздуха, движущихся вверх в относительно плотной «фазе» КС. Пузыри обеспечивают быстрое и равномерное перемешивание материалов, добавляемых в слой, а также эффективный перенос теплоты в слое и к охлаждаемым погружным поверхностям.

Предварительно слой подогревают с помощью пусковой горелки до температуры воспламенения угля. Затем в слой вводится уголь, содержание горючей массы в КС не 1-5 %. В слой добавляют известняк или доломит для связывания оксидов серы.

Около 50 % теплоты, выделяемой в слое, передается расположенным в слое поверхностям нагрева. Покидающие слой горячие газы проходят через конвективные пучки, очищаются от пыли и золы в фильтрах или скрубберах. Далее газы поступают в экономайзер, еще одно пылеулавливающее устройство и отводятся через дымовую трубу в атмосферу.

Содержащиеся в уходящих газах коксовые частицы и зола, сепарируемая золоуловителями, возвращается в КС для повышения полноты сгорания топлива. Чтобы стабилизировать высоту кипящего слоя и поддерживать реакционную способность известняка, необходимо непрерывно добавлять в слой свежий известняк и выводить отработавший материал из слоя.

В большинстве случаев при сжигании угля в КС температуру в нем поддерживают ниже температуры спекания золы. Оптимальная считается температура в диапазоне 850-900 °С, обеспечивающая абсорбцию оксидов серы известняком.

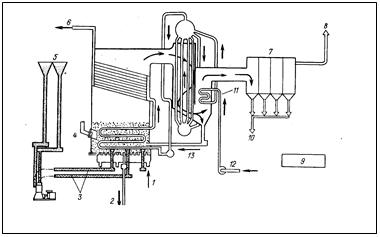

Обычный котел с топкой кипящего слоя должен содержать элементы, представленные на рис. 1.10.

Воздухораспределительные решетки (ВРР). Назначение ВРР - обеспечить равномерность потока воздуха через слой, чтобы гарантировать устойчивое псевдоожижение.

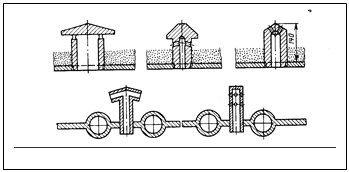

Известны три типа решеток - перфорированная плита, плита с насадками или колпачками и трубчатая решетка.

Перфорированная плита. ВРР этого типа имеет наиболее простое устройство, с нее легко удаляется шлак, если он образуется при сжигании.

Колпачковая решетка. Установлено, что ВРР с насадками или колпачками наиболее подходит для топок КС. Колпачки обычно размещаются с постоянным шагом (от 70 до 150 мм). Их формы представлены на рис. 1.11.

Трубчатая решетка. Состоит из труб с отверстиями или насадками, присоединенными к трубам. Главное отличие трубчатых решеток - их способность выводить из донной части слоя куски шлака, золы и другие отделяющиеся инертные включения. Они постепенно проваливаются через решетку по всей ее  площади в расположенный под ней бункер для дальнейшего удаления.

площади в расположенный под ней бункер для дальнейшего удаления.

Рис. 1.10. Схема котла с КС: 1 - система распределения воздуха (воздух должен подаваться в слой для псевдоожижения и для сгорания); 2 - система вывода золы и отработанного сорбента; 3 - система питания углем и известняком; 4 - пусковая система (горелка); 5 - уголь и известняк; 6 - пар; 7 - система улавливания летучей золы: механический пылеулавливатель; мешочный фильтр; 8 - уходящие газы; 9 - система теплового контроля; 10 - зола; 11 - экономайзер; 12 - питательный насос; 13 - линия возврата золы с недожогом в кипящий слой

ВРР проектируется с учетом перепада давлений около 250 Па. Для более интенсивной циркуляции в КС, этот перепад может быть и больше. Однако более высокое давление требует и больших затрат мощности на вентилятор. Это во многом зависит от способа и диапазона регулирования тепловой мощности установки.

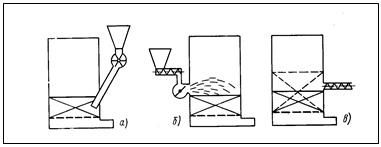

Системы подачи топлива. Подача угля или других твердых топлив может осуществляться в трех вариантах: над слоем, в слой и под него. Расход регулируется роторным дозатором или шнековым питателем.

|

Рис. 1.11. Колпачковые воздухораспределительные

решетки

Подача над слоем. Подача угля над слоем осуществляется механическим или пневмомеханическим забрасывателем или по топливному рукаву, который, в зависимости от расположения, может подавать топливо как на слой так и в слой (рис. 1.12, б). Забрасыватель равномерно распределяет топливо по площади КС, однако увеличивается унос топлива со штыбом.

Рекомендуется для достижения равномерного распределения угля по слою иметь один ввод на квадратный метр КС. Для КС небольшой площади можно использовать шнековый питатель с подачей угля над слоем или под слой топлива (рис. 1.12, в ).

Подача топлива под КС. Осуществляется через точки питания, расположенные равномерно по площади решетки. Главный недостаток такого системы питания - сложность их устройства (рис. 1.12, а).

Преимуществами ввода угля под КС являются возможность подачи в слой всех фракций угля, включая мелочь, хорошее распределение угля по объему слоя.

Рис. 1.12. Схемы подачи топлива в топках КС: а - топливный рукав; б - пневмомеханический забрасыватель; в - шнековый питатель

Подача кальцийсодержащего наполнителя КС. Для снижения вредных выбросов в слой вводят известняк или другие сорбенты. Для подачи известняка используются питающие погружные трубы, расположенные на уровне расширенного слоя. Возможна подача сорбента в смеси с углем.

Регулирование уровня КС. Для поддержания уровня слоя на заданной высоте, необходимо выводить и вводить твердый материал в зависимости от того, что используется: уголь или известняк. Выходы для отработавшего материала осуществляется через стальные трубы в ВРР, устанавливаемые по одной на каждые 1,5 м2 КС. Отработавший материал удаляется с помощью охлаждаемых шнековых конвейеров.

Если подается уголь более крупной фракции, в слое постепенно накапливаются инертные крупноразмерные частицы и повышается средний размер частиц. В результате требуется повышение скорости псевдоожижения. Это ведет к уменьшению образования газовых пузырей и соответственно турбулизации КС.

Кроме того, дополнительное накопление инертных крупноразмерных частиц ведет к их ceгрегации и образование отложения шлака вокруг каждой точки ввода топлива в слой. Образование и накопление шлака, может привести к закупориванию отверстий, служащих для вывода отработавшего зернистого материала. В этих случаях наполнитель КС следует периодически заменять. Его просеивают и вновь загружать без крупных частиц.

Возврат уноса. Унос собирается за первичным золоуловителем и возвращается в КС для повышения полноты выгорания топлива. Кроме того, рециркуляция уноса дает дополнительные преимущества: более эффективное использование сорбента, связывающего серу, и более низкую эмиссию оксидов азота, который восстанавливается углеродом.

Регулирование тепловой нагрузки. Температуру в топке кипящего слоя необходимо регулировать в рабочих пределах, которые определяются характеристиками топлива и эффективностью адсорбирования серы.

Температура должна быть достаточно высокой для того, чтобы поддерживать горение топлива, но не настолько, чтобы происходило оплавление золы. Обычный диапазон температур 800-950 °С. Оптимальная температура для связывания серы близка к 850 °С. При тепловом напряжении площади КС около 1,5 МВт/м2 обеспечивается эффективное сгорание высококачественных углей при избытке воздуха 25 % и скорости ожижающей среды 2,5 м/с.

Около половины выделяемого тепла расходуется на повышение температуры воздуха и топлива, подаваемых в слой, а другая половина поглощается погружными поверхностями нагрева.

Когда требуется снизить нагрузку, необходимо одновременно снижать расход угля и воздуха для поддержания эффективной работы топки во всем диапазоне регулирования. Вместе с этим изменением нагрузки в той же пропорции должен уменьшаться тепловой поток к погруженным трубам. За счет изменения температуры слоя можно достичь лишь сравнительно небольшого уменьшения нагрузки. Гораздо больший диапазон регулирования возможен при делении слоя на несколько сегментов, которые в зависимости от требуемой нагрузки могут быть во взвешенном или неподвижном состояниях.

При регулировании нагрузки изменением высоты кипящего слоя, охлаждаемые трубы размещаются таким образом, чтобы их контакт с КС постепенно увеличивался, тепловосприятие было согласовано с изменением нагрузки. Так как температура в слое постоянна, длительность переходного режима небольшая (скорость изменения нагрузки 5 % за 1 мин). Данный способ позволяет обеспечить диапазон изменения нагрузки 3:1. Он используется в большинстве котлов с топками КС, изготовленными в последние годы.

Фракционный состав угля важен только для некоторых типов углей, когда не используется рециркуляция золы. Влияние фракционного состава угля на эффективность сгорания зависит от поведения различных угольных частиц в кипящем слое. В эксплуатационных условиях фракционный состав колеблется от 1 до 10 и от 10 до 35 мм.

Топливо.Одно из преимуществ топок кипящего слоя состоит в том, что их можно использовать для сжигания многих видов топлив для производства тепла или как устройства для утилизации горючих отходов, с полезным использованием теплоты. Во всех случаях достигается экологичность сжигания.

Экологическая эффективность применения технологии КС. Низкотемпературный уровень и использования в качестве наполнителя КС веществ способных взаимодействовать с диоксидом серы позволяет значительно повысить экологическую безопасность сжигания низкосортных твердых топлив.

В качестве специальных добавок широко используются известняк или доломит. Доломит – осадочная карбонатная порода, содержащая до 90 % минерала СаМg(CO3)2, также кальцита, магнезита, сидерита и др. Доломит активно связывает оксиды серы в сернокислый кальций и сернокислый магний в интервале температур 900-1000 °С в присутствии кислорода.

При введении в массу КС 3 % доломита эмиссия SO2 снижается на 80-85 %, добавка 5-7 % ведет к снижению SO2 в пять раз.

В котельно-топочной практике для характеристики активности КС по отношению к связыванию оксидов серы, получило распространение отношение вида Са/S. Так при добавке известняка в КС (уголь с Sp = 4 %), соответствующем соотношению Са/S = 2-2,5, степень поглощения оксидов серы достигает 90 %, полнота сжигания топлива 98 %, эмиссия NOx не превышает 130 г/ГДж, при соотношении 1,5-2 – степень связывания достигает 80-85 % диоксида серы.

Основные преимущества сжигания топлива в кипящем (псевдоожиженном) слое:

достигается высокий коэффициент теплообмена (300-900 Вт/м2×К);

компактность топочного устройства (видимая объемная плотность теплового потока до 4000 кВт/м3);

относительно низкие удельные капитальные затраты;

относительно низкий температурный уровень в слое топлива (800-950 ºС), что ведет к снижению эмиссии оксидов азота;

высокая степень связывания оксидов серы с зольным остатком (до 95 %), при относительно небольшой добавки кальцийсодержащих соединений;

возможность эффективного сжигания низкосортных, слабо реакционных и высокосернистых топлив, бытовых и производственных отходов и отходов обогащения угля;

возможность создания малогабаритных топок для небольших отопительно-коммунальных и других котельных

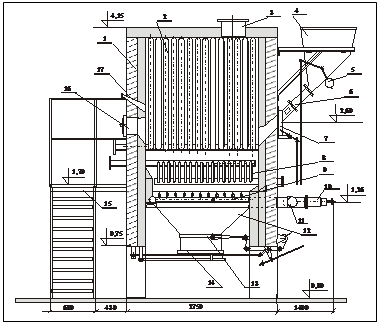

Описание конструкции ПМ-ТКС-1. Топка кипящего слоя предназначена для сжигания как сортового с зольностью до 22 %, так и низкокачественного угля с зольностью до 40-50 % в режиме псевдоожижения и состоит из прямоугольной топочной камеры, провальной воздухораспределительной колпачковой решетки, устройства для подачи топлива; устройства для накопления и удаления золы из топки, высоконапорного вентилятора для подачи воздуха в топку через решетку, поверхности теплообмена, размещенной в топке, устройства розжига топки (см. рис. 1.13).

Топочная камера, футерованная огнеупорным кирпичом, имеет прямоугольное сечение 0,55 х 1,24 м в плане. Надежное и качественное псевдоожижение достигается равномерной по сечению подачей воздуха через воздухораспределительную решетку.

Воздухораспределительная решетка изготавливается из труб Æ 108 мм, на которых устанавливаются колпачки с шагом 110 мм. Колпачки изготавливаются из труб Æ 32 мм, один из концов колпачков выполнен в виде конуса, а другой приваривается к трубе Æ 108 мм.

Рис. 1.13. Секционный котел НР-18м с полумеханической топкой КС ПМ-ТКС-1 конструкции ЛИСИ: 1 - обмуровка котла; 2 - поверхности нагрева котла; 3 - взрывной клапан; 4 - топливный бункер; 5 - затвор бункера; 6 - топливный рукав; 7 - топливный питатель; 8 - погружные поверхности; 9 - ВРР колпачкового типа; 10 - розжиговая жидкотопливная горелка; 11 - воздуховод; 12 - шлаковый бункер; 13 - роликовый шлаковый затвор; 14 - рычажный шлаковый клапан; 15 - площадка обслуживания; 16 - топливозагрузочная дверца; 17 - гляделка

Рис. 1.13. Секционный котел НР-18м с полумеханической топкой КС ПМ-ТКС-1 конструкции ЛИСИ: 1 - обмуровка котла; 2 - поверхности нагрева котла; 3 - взрывной клапан; 4 - топливный бункер; 5 - затвор бункера; 6 - топливный рукав; 7 - топливный питатель; 8 - погружные поверхности; 9 - ВРР колпачкового типа; 10 - розжиговая жидкотопливная горелка; 11 - воздуховод; 12 - шлаковый бункер; 13 - роликовый шлаковый затвор; 14 - рычажный шлаковый клапан; 15 - площадка обслуживания; 16 - топливозагрузочная дверца; 17 - гляделка

Со стороны вершины конуса на расстоянии 24 мм равномерно по периметру просверливаются 8 отверстий диаметром 7 мм. Трубы Æ100 мм привариваются к воздушному коллектору, изготовленному из трубы Æ 245 мм. На расстоянии 80 мм от оси крайних колпачков по периметру выкладывается стенка камеры из огнеупорного кирпича. Погружные поверхности 1,94х2 м2 предназначены для отбора теплоты из слоя и обеспечивают температурный уровень кипящего слоя 950°С при номинальной нагрузке.

Топливоподача обеспечивается гравитационным (самотечным) способом из котлового топливного бункера и системы клапанов, работа которых возможна как в ручном, так и автоматических режимах. Расчетный часовой расход угля, при тепловой мощности 1,23 МВт, составляют около 290 кг/ч. (при Qрн= 18 МДж/кг).

Шлакозолоудаление состоит из бункеров-накопителей золы и двух герметичных клапанов роликового и рычажного типов.

Так как на уровне колпачков провальной воздухораспределительной решетки могут развиваться давления до 3500 Па, то для обеспечения газоплотности бункера- накопитель золы привариваются электросварной к трубам решетки. Высота бункера выбрана такой, что накопленная в нем зола обеспечивает газоплотность в местах выхода золы в межклапанное пространство. При этом должна обеспечиваться газоплотность как первого по ходу золы клапана (роликового типа), так и второго (рычажного типа).

Горелка растопочная обеспечивает розжиг топки и вывод котла на заданный режим. Горелка работает на легком жидком топливе.

Автоматизация.Тепловой контроль, параметры, изменение которых может привести к аварийному состоянию, контролируются сигнализирующими приборами с целью предотвращения аварийных ситуаций.

Предусматривается автоматическое регулирование температуры КС и тепловой мощности котла по температуре воды на выходе из него, а также разрежение в топке.

Работа топки. Перед розжигом топки необходимо заполнить бункеры для накопления и слива золы балластной сухой засыпкой (речным песком, гравием и т.д.) Фракции 2-10 мм. Высота засыпки осуществляется таким образом, чтобы отверстия колпачков находились примерно на 10-20 мм выше уровня засыпки. Затем на воздухораспределительную решетку вручную через загрузочную дверцу забрасывают 80-100 кг инертного материала.

Включается дымосос и вентилятор и продувается слой песка для его выравнивания по площади решетки. После чего устанавливается минимальная подача, воздуха (разрежение в топке 50-60 Па) и включается насос для подачи жидкого топлива на розжиговое горелочное устройство.

Через люк на розжиговом устройстве при помощи факела (вручную) производится воспламенение жидкого топлива. Температура газов на выходе из растопочной камеры контролируется по показанию щитового прибора и регулируется количеством подачи жидкого топлива и воздуха.

Температура газов, выходящих из растопочной камеры, должна находиться в пределах 600-700 °С. При достижении температуры в слое 380-400 °С вручную забрасывается 15 кг заготовленного газового угля фракции 1-13 мм. При достижении температуры слоя 700-780 °С открывается устройство подачи топлива, с установленным минимумом расхода. При этих температурах отключается розжиговая горелка, и с помощью регулирования подачи топлива в топку, процесс горения выводится на расчетный режим.

Увеличение или уменьшение теплопроизводительности котла осуществляется изменением расхода топлива. При нормальном режиме горения высота слоя в кипящем состоянии должна быть 450 мм. При повышении уровня слоя выше при номинальном режиме работы топки производится слив золы.

Таблица 1.1

Дата добавления: 2016-06-22; просмотров: 4699;