АКТИВНОСТЬ КОМПОНЕНТОВ ШЛАКА

Для расчета активности компонентов шлака используют методику, разработанную В. А. Кожеуровым, приведенные выше тройные диаграммы или полуэмпирические формулы. Чаще всего приходится сталкиваться с необходимостью расчета активности такихкомпонентов шлака, как FeO, CaO, SiO2. При расчетах активности а(Fео) прежде всего учитывают состав шлака (кислый или основный).

Исследования показали, что содержание (FeO) в кислом шлаке, насыщенном кремнеземом, пропорционально концентрации кислорода в металле [O]/(FeO) = const = Lo, откуда [О] = Lo(FeO), т. е. если вдвое увеличить содержание (FeO), то вдвое возрастает и [О]. Другими словами, активность a(FeO) в кислом шлаке пропорциональна ее концентрации, поэтому при определении <2(FeO) B кислом шлаке в качестве стандартного состояния обычно принимают кислый шлак, содержащий 1 % FeO. Для такого шлака fl(FeO) = 1- Тогда при содержании в кислом шлаке 2 % (FeO) «(FeO) = 2, а при 3 % (FeO) a(Fe0) = 3 и т. д.

Для основных шлаков расчеты активности FeO более сложны, т. е. a(FeO) =  (FeO)(FeO)- Коэффициент активности

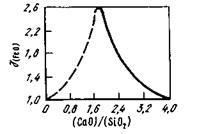

(FeO)(FeO)- Коэффициент активности  (FeO) зависит от многих факторов, но главным образом от основности шлака. Влияние основности шлака на коэффициент активности FeO показано на рис. 9.5. Это влияние обычно объясняют следующим образом: при введении СаО в шлак в нем образуются сложные силикаты кальция (CaO)2*SiO2 и (CaO)4*SiO2. Это приводит к значительному уменьшению общего числа молекул. При одном и том же массовом содержании FeO в шлаке мольная доля FeO тем больше, чем меньше общее число молекул, содержащихся в шлаке. Таким образом, повышение основности шлака до 1,6-1,8 приводит к увеличению мольной доли FeO при одной и той же массовой концентрации FeO в шлаке и, следовательно, ведет к увеличению активности FeO. При дальнейшем увеличении содержания СаО в шлаке весь кремнезем оказывается связанным в силикаты кальция. Избыточный оксид кальция связывается с оксидом железа Fe203 в ферриты кальция. Это приводит к уменьшению активности FeO в шлаке.

(FeO) зависит от многих факторов, но главным образом от основности шлака. Влияние основности шлака на коэффициент активности FeO показано на рис. 9.5. Это влияние обычно объясняют следующим образом: при введении СаО в шлак в нем образуются сложные силикаты кальция (CaO)2*SiO2 и (CaO)4*SiO2. Это приводит к значительному уменьшению общего числа молекул. При одном и том же массовом содержании FeO в шлаке мольная доля FeO тем больше, чем меньше общее число молекул, содержащихся в шлаке. Таким образом, повышение основности шлака до 1,6-1,8 приводит к увеличению мольной доли FeO при одной и той же массовой концентрации FeO в шлаке и, следовательно, ведет к увеличению активности FeO. При дальнейшем увеличении содержания СаО в шлаке весь кремнезем оказывается связанным в силикаты кальция. Избыточный оксид кальция связывается с оксидом железа Fe203 в ферриты кальция. Это приводит к уменьшению активности FeO в шлаке.

Рис. 9.5.Зависимость коэффициента активности FeO в шлаке от его основности при 1600°С

Рассуждая таким же образом, можно принять, что кислотные оксиды (SiO2, P2O5) взаимодействуют с FeO и таким образом понижают а(Fео). Вместе с тем если увеличивать содержание СаО и МпО в шлаке, то они образуют с SiO2 более прочные силикаты, чем силикаты железа, вытесняют FeO из силикатов, в результате чего а(Fео) увеличивается. Как правило, компонентами шлака любого сталеплавильного процесса являются кремнезем и оксид кальция СаО. Для оценки активности этих компонентов в качестве стандартного состояния принимают обычно чистый кремнезем SiO2, чистый оксид СаО или шлак, насыщенный SiO2 или СаО. Когда раствор насыщен каким-либо веществом, активность этого вещества в растворе может быть принята равной единице.

Например, на заключительной стадии плавки в кислой печи шлак обычно насыщается кремнеземом, частицы Si02 начинают выпадать из раствора и при 55-60 % SiO2 шлак становится гетерогенным. Величину а(SiO)2 в таком шлаке принимают равной единице. При уменьшении концентрации SiO2 в шлаке а(SiO)2 уменьшается (рис. 9.6).

В основных шлаках состояние насыщения шлака оксидом кальция достигается реже. Кроме СаО основные шлаки содержат обычно значительные количества такого кислотного оксида, как SiO2 (иногда также и Р2О5), в результате происходит образование силикатов кальция и активность СаО уменьшается. В высокоосновных шлаках а(SiO)2 ничтожно мала, так как при избытке СаО все количество SiO2 связано в прочные силикаты кальция. Для изменения активности компонентов шлака обычно используют простые приемы. Например, для повышения а(СаO) в шлак вводят известь, для повышения а(FеО) — железную руду и т. д.

Рис. 9.6.Активность SiO2 в кислом шлаке

Однако влиять на активность компонентов в шлаке и на технологию плавки можно и другими способами. В качестве примера приведем следующий технологический прием, который иногда используют при плавке качественной стали в мартеновских печах: введение в конце плавки в высокоосновный шлак некоторого количества боя шамотного кирпича (шамот состоит в основном из SiO2 и А12О3). В высокоосновном шлаке СаО связан в прочные силикаты, а избыток СаО — в менее прочные ферриты кальция. При введении в такой шлак шамотного боя входящий в его состав кремнезем разрушает ферриты кальция (CaO)3*Fe2O3 + + SiO2 + Fe = (CaO)3*SiO2 + 3(FeO) с образованием более прочных силикатов кальция на фоне роста активности оксидов железа.

Химический анализ проб показывает, что после присадок шамота в шлаке заметно возрастает содержание SiO2 и А12О3 и одновременно заметно снижаются основность шлака и содержание железа. Снижение содержания железа в шлаке объясняется следующим: в момент ввода шамота возрастает активность оксидов железа. Следствием повышения а(FеО) является интенсивное расходование оксидов железа на обезуглероживание ванны (FeO) + С = СОГ + Fe, и в пробе шлака, отобранной из печи через несколько минут, фиксируется снижение содержания железа, а в пробе металла — снижение содержания углерода. Таким путем добиваются ускорения обезуглероживания ванны и снижения содержания оксидов железа в шлаке в случае, когда из опасений получить металл с повышенной окисленностью технологические инструкции строго регламентируют содержание оксидов железа в шлаке.

В кислом шлаке, насыщенном кремнеземом, оксиды железа связаны в силикаты железа. Если в такой шлак ввести некоторое количество извести (СаО), то имевшиеся в шлаке силикаты железа разрушаются и образуются более прочные силикаты кальция (FeO)2*SiO2+2(СаО) = =(CaO)2*SiO2 + 2(FeO). В результате активность оксидов железа в шлаке возрастает и соответственно возрастает интенсивность окислительных процессов (в частности, возрастает скорость окисления углерода).

Эти примеры показывают, что ускорение протекания окислительных процессов необязательно связано с такими операциями, как введение железной руды или продувка кислородом. Большое значение имеет и изменение активности компонентов шлака путем изменения его состава.

ШЛАКООБРАЗОВАНИЕ

Процесс образования шлака протекает во времени. С определенной скоростью идут процессы окисления примесей шихты (кремния, марганца, фосфора и т. д.) и образования соответствующих оксидов; продолжительны процессы прогрева и расплавления загруженных в агрегат кусков железной руды, извести и т. д.; процессам расплавления предшествуют процессы разложения карбонатов и гидратов, из которых часто состоят шлакообразую-щие материалы, и т. д. Расход шлако-образующих материалов определяют расчетом, выполняемым с учетом состава шихтовых материалов, самих шлакообразующих добавок и того шлака, который желательно получить в процессе шлакообразования.

Так, например, при расчете шихты учитывают: какое количество кремнезема образуется от окисления кремния, содержащегося в загружаемых чугуне и железном ломе, какое количество кремнезема попадает с железной рудой (Si02 входит в состав руды) и другими добавочными материалами. В результате расчетом определяется общее количество кремнезема, попавшее в агрегат за время плавки. Если к концу плавки необходимо иметь шлак определенной основности CaO/SiO2, то, установив, какое количество СаО должно быть в таком шлаке, можно рассчитать, какое количество извести (известь содержит 85—90 % СаО) или известняка (известняк содержит ~95 % СаСО3, т. е. 50-55 % СаО) необходимо ввести для получения требуемого количества СаО. Однако следует учитывать, что процесс разложения, например, известняка СаСО3 → СаО + СО2 совершается во времени. Во времени протекает и процесс расплавления и перехода в шлаковый раствор кусков извести. Поэтому, если по ходу плавки отобрать пробу шлака, состав его может отличаться от расчетного, а в пробе шлака будут присутствовать куски нерастворившейся извести.

Например, предположим, что в кислородный конвертер вместимостью 100т загрузили 24т стального лома, содержащего 0,20 % Si, и залили 76т жидкого чугуна, содержащего 0,8 % Si. В 100 т шихты содержится кремния 24-0,002 + 76*0,008 = 0,656 т. При подаче в конвертер кислородного дутья весь кремний окислится и образуется 0,656*60/28= 1,4т SiO2 (предполагаем, что других источников поступления кремнезема нет). Обычно стремятся иметь основность шлака CaO/Si02 = 3. Если в шлак перешло 1,4т SiO2 и необходимо получить основность шлака, равную 3, то в шлаке должно быть 1,4 • 3 = 4,2 т СаО. Оксид кальция СаО вводят в шлак в виде извести. Если принять, что известь содержит 85 % СаО, то для получения основности CaO/SiO2 = 3 в 100-т конвертер необходимо ввести 4,2 : 0,85 = 4,94 т извести, или -50 кг извести на 1 т металла. Практически же извести загружают в конвертер почти вдвое больше (до 100 кг/т), так как не вся известь успевает за короткое время плавки раствориться в шлаке1.

1 Кроме того, часть извести, особенно пылевидной, уносится вместе с отходящими газами (из конвертеров унос иногда достигает 10-15 % от общей массы извести).

Скорость шлакообразования, т. е. скорость перехода всех составляющих шлака в жидкий гомогенный раствор, зависит от многих факторов: температуры ванны, состава первичного (образующегося в начале плавки) шлака, интенсивности перемешивания ванны, размеров кусков шлакообразующих материалов, порядка их загрузки и т. д. Производительность современных сталеплавильных агрегатов очень велика (> 500 т/ч); продолжительность собственно продувки в современном конвертере < 20 мин; на 1 т стали образуется -0,15 т шлака. Это означает, что в считанные минуты формируется шлак массой в несколько десятков тонн. Если не принять специальных мер, то может оказаться, что операция плавки закончилась, а шлак требуемого состава сформироваться не успел, вредные примеси удалены не полностью и т. д. Для ускорения шлакообразования прибегают к специальным приемам: оставляют в агрегате жидкий конечный шлак предыдущей плавки; используют предварительное смешение или спекание шлакообразующих (например, получение офлюсованной или «ожелезненной» извести); искусственно перемешивают шлак с металлом; вдувают в металл шлакообразую-щие в порошкообразном состоянии; вводят добавочные материалы, снижающие температуру плавления шлакообразующих материалов (в качестве таких добавочных материалов в основных процессах используют обычно плавиковый шпат и боксит), и т. п.

ВСПЕНИВАНИЕ ШЛАКА

Для протекания процесса шлакообразования характерно явление вспенивания шлака, сопровождающееся резким подъемом уровня шлака над металлической ванной, существенным снижением его плотности, ухудшением теплопроводности и пр. Вспенивание шлака заметно влияет на протекание ряда процессов; оно может быть как полезным (при вспененном шлаке снижается вынос из ванны плавильной пыли, так как часть пыли задерживается в шлаке), так и вредным, нежелательным, особенно в агрегатах подового типа (мартеновских, двух-ванных печах), в которых передача тепла осуществляется сверху вниз, через шлак.

Согласно определениям, принятым в коллоидной химии, пены представляют собой высококонцентрированные эмульсии газа в жидкости, обладающие определенной структурой и жесткостью, когда ячейки образованы газом, объем которого превышает 74 % (при объеме газа меньше 74 % системы называют эмульсиями газа в жидкости).

Вспенивание шлака в некоторых чертах подчинено тем же закономерностям, что и вспенивание любых жидкостей. Процесс образования пены в значительной степени зависит от скорости прохождения объемов газа через поверхность жидкости.

При малых значениях критерия Рейнольдса высота слоя пены Я определяется скоростью поступления снизу газа v (м/с) и стойкостью (устойчивостью) пены  (с), т. е. Н= v

(с), т. е. Н= v  . Поскольку из сталеплавильных ванн выделяются газы, состоящие в основном из СО, образующегося в результате окисления углерода, скорость прохождения через шлак газов v определяется в основном скоростью окисления углерода vc.

. Поскольку из сталеплавильных ванн выделяются газы, состоящие в основном из СО, образующегося в результате окисления углерода, скорость прохождения через шлак газов v определяется в основном скоростью окисления углерода vc.

Единой теории устойчивости пен пока не существует. Можно отметить лишь следующее.

1. Процесс пенообразования жидкостей связан с возникновением в массе жидкости газообразной дисперсной фазы и выделением ее на поверхность в виде слоя пены.

2. Высота слоя пены зависит от количества пузырей пены, образующихся в единицу времени на поверхности, и от продолжительности существования единичных пузырей (устойчивости пены).

3. На процесс образования и устойчивость пены в той или иной степени влияют состав раствора и концентрация растворенного вещества, поверхностное натяжение и вязкость, температура раствора, степень дисперсности пены, гидродинамика процесса.

4. Разрушение пены при отсутствии внешних сил происходит под действием избыточного давления поверхностных сил внутри пузырей (ячеек) и в результате утончения их стенок при стекании раствора, заключенного между адсорбционными слоями, под действием как силы тяжести, так и давления поверхностных слоев.

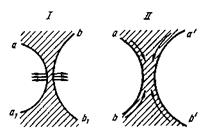

5. Пена как термодинамически неустойчивая система может существовать длительное время лишь в том случае, когда внутри нее происходят какие-либо процессы, упрочняющие составляющие пену пузыри и удлиняющие сроки их существования (увеличивающие стабильность пены); при наличии в растворе поверхностно-активных веществ стабилизация пены может происходить вследствие кинетического фактора стабилизации адсорбционных слоев — эффекта Гиббса—Меренгони1 (рис. 9.7). С повышением температуры стабильность пены снижается.

Общепризнанной теории, объясняющей причины вспенивания сталеплавильных шлаков, пока нет. Существуют различные точки зрения.

1 В данном случае под эффектом Гиббса-Меренгони понимают следующее: при растяжении жидкости в поверхностном слое уменьшается концентрация поверхностно-активных компонентов, что сопровождается соответствующим повышением межфазного натяжения. Если жидкость достаточно подвижна (вязкость ее мала), происходит интенсивное перемещение поверхностно-активных ионов в направлении участков с пониженной концентрацией поверхностно-активных компонентов (противоток жидкости в поверхностном слое) и утончение пленки замедляется (эффект Меренгони). Схема, поясняющая действие эффекта Меренгони, показана на рис. 9.7. Гиббс, рассматривая возможность повышения поверхностного натяжения при растягивании пленки жидкости вокруг пузыря, обращал внимание на то, что растянутый участок, имея более высокое поверхностное натяжение, стремится сжаться в большей степени, чем соседние нерастянутые участки, и отсасывает из них жидкость, восстанавливая свою первоначальную толщину. Такое сопротивление растяжению или стремление к сохранению первоначальной толщины пленки Гиббс называл эластичностью.

В том случае, когда скорость вытекания соизмерима со скоростью диффузии (или меньше) поверхностно-активных компонентов, действие этих эффектов можно не учитывать.

Рис. 9.7.Схемы расклинивающего (отталкивающего) действия одноименно заряженных ионов, расположенных на поверхности газовых пузырьков аа{ и bb\ (I), и эффекта Меренгони в поверхностных слоях ab и а'Ь', охватывающих газовые пузыри (заштрихованная часть — жидкость) (II)

В. Я. Явойский выделил следующие факторы, определяющие склонность шлака к вспениванию:

1. Поверхностная вязкость шлака, т. е. механическая прочность поверхностной пленки, определяемая, в свою очередь, концентрацией поверхностно-активных крупных анионов (кремнекислородных или кремнефосфористых комплексов).

2. Гетерогенность шлаков, присутствие в них хорошо смачиваемых шлаком (лиофильных) твердых частиц.

3. Содержание поверхностно-активных компонентов, вызывающих расклинивающий эффект и поверхностную диффузию в направлении только что образовавшихся участков пленки пузыря (эффект Меренгони).

4. Температура шлака (низкая температура определяет повышенные механическую прочность пленки, поверхностную вязкость шлака и замедленный характер растворения взвешенных в шлаке твердых частиц).

5. Интенсивность и характер газового потока, пронизывающего слой шлака (увеличение интенсивности газовыделения, а главное — степени дисперсности газовых пузырей, образующих поток, пронизывающий шлаковый расплав, приводит к росту вспениваемости шлака).

6. Химический состав шлака. В основных шлаках склонность к пенооб-разованию повышается при повышении концентрации SiO2 и Р2О5 и понижении истинной основности (т. е. основности, рассчитанной по концентрации растворенного оксида кальция). Присадка плавикового шпата в подвижных шлаках несколько повышает склонность шлаков к вспениванию в связи с повышением в шлаке концентрации поверхностно-активного иона F-. Повышение концентрации оксидов железа увеличивает склонность шлаков к вспениванию в результате стимулирующего действия на развитие подшлакового процесса окисления углерода, сопровождающегося образованием множества мелких пузырей, медленно всплывающих в шлаке.

7. Давление газовой среды над слоем шлака (повышение давления в плавильном пространстве печи, наличие настильной упругой струи факела, осаживающей пену, приводят к уменьшению ценообразования).

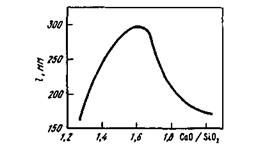

Наибольшей склонностью к вспениванию обладают шлаки с основностью 1,5-1,6 (рис. 9.8). Повышение в шлаке содержания оксидов железа и марганца способствует снижению склонности шлаков к вспениванию. Все мероприятия по ускорению шлакообразования для получения по расплавлении более благоприятной и более высокой основности способствуют уменьшению вспениваемости шлаков. К ним относятся различные приемы интенсивного перемешивания ванны, методы ускоренного нагрева, способы замены обычных шлакообразующих (известняка, железной руды) комплексными, заранее подготовленными флюсами (продукты, например, совместного обжига известняка, железной и марганцевой руд и др.), использования шлакообразующих в порошкообразном виде и т. д.

Технология ведения плавки стали в современных высокомощных дуговых электропечах включает операцию искусственного вспенивания шлака. Для этого на шлак или под шлак вводят (чаще вдувают) порошок кокса или каменного угля, инициируя протекание реакции окисления углерода непосредственно в шлаке. Образующиеся мелкие пузырьки СО обеспечивают интенсивное вспенивание шлака; соответственно создаются благоприятные условия для экранирования дуг, уменьшения облучения стен и свода печи и улучшения усвоения тепла ванной.

СВОЙСТВА ШЛАКОВ

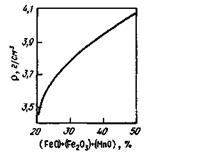

Свойства шлаков определяются их составом и температурой. На практике при проведении расчетов вместимости металлургических агрегатов, при конструировании плавающих на границе шлака и металла устройств для отсечки шлака и в других случаях необходимо знание плотности шлака. Основные компоненты шлака при комнатной температуре имеют следующую плотность, г/см3: 1) «легкие» компоненты — Si02 (тридимит) 2,26, СаО 3,4, MgO 3,65; 2) «тяжелые» компоненты — МпО 4,5, Fe2O3 5,24, FeO 5,7. Плотность шлака практически определяется содержанием в нем «тяжелых» оксидов (рис. 9.9). Плотность реальных шлаков во время плавки непосредственно в сталеплавильном агрегате изменяется в зависимости от степени вспенивания шлака.

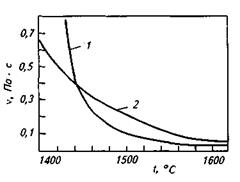

Вязкость жидких сталеплавильных шлаков колеблется в широких пределах, причем характер изменения вязкости от температуры зависит от со става шлака. Из рис. 9.10 видно, что, в то время как вязкость кислых шлаков по мере изменения температуры изменяется плавно («длинные» шлаки), основные шлаки имеют короткий температурный интервал перехода из жидкого в твердое состояние («короткие» шлаки); вязкость таких шлаков обычно резко возрастает при снижении температуры ниже 1500 ºС.

Рис. 9.8.Толщина слоя шлака l в 160-т мартеновских печах в момент расплавления ванны

Рис. 9.9.Зависимость плотности основных

шлаков от содержания оксидов железа и марганца

Вязкость основных шлаков в значительной степени зависит от содержания таких тугоплавких составляющих, как Сг2О3 (t пл= 2280 °С). и MgO (tпл = 2800 °С). При продувке кислородом расплава, содержащего более 2 % Сг, содержание Сг2О3 в шлаке может превысить 20 %. Температура плавления такого шлака возрастает настолько, что шлак становится комкообраз-ным. При интенсивном разрушении футеровки агрегата в шлаке начинает увеличиваться содержание MgO, вязкость такого шлака растет вплоть до превращения шлака в вязкую, полутвердую массу.

Теплоемкость шлаков в зависимости от состава и температуры изменяется в довольно узких пределах: 0,8— 1,2кДж/(кг*К).

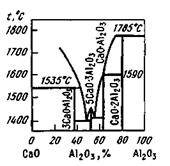

Жидкие шлаки обладают электрической проводимостью, что является показателем их ионного строения. Электрическая проводимость основных шлаков выше, чем кислых. При повышении температуры электрическая проводимость увеличивается. При температурах сталеплавильных процессов электрическая проводимость шлаков в зависимости от их состава колеблется в пределах от 0,2 до 1,0 Ом-1 • см -1. Данные об электрической проводимости шлаков необходимы при организации процессов электроплавки, электроподогрева шлака в ковше при внепечной обработке металла, при электрошлаковом переплаве и т. п. Электрическая проводимость обычно выше у шлаков, обладающих повышенной теплопроводностью и пониженной вязкостью. Теплопроводность шлаков изменяется в зависимости от состава в широких пределах; при повышении температуры теплопроводность возрастает. Реальные шлаки представляют собой многокомпонентные системы, поэтому сложно определить их температуру плавления, зная температуры плавления составляющих этих шлаков. Обычно используют данные тройных диаграмм состояния шлаковых систем, позволяющие приближенно судить о температурах плавления реальных шлаков более сложного состава. Из диаграммы состояния СаО-А12О3 (рис. 9.11) следует, что при введении в основной шлак А12О3 (в боксите много А12О3)

Рис. 9.11.Диаграмма состояния СаО-А12О3

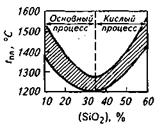

Рис. 9.12.Зависимость температуры плавления шлаков /щ, от содержания в них SiO2

температура плавления шлака снизится (или при неизменной температуре возрастет ререгрев шлака над температурой плавления) и соответственно понизится вязкость шлака и повысится его жид-коподвижность. На температуру плавления шлаков в значительно степени влияет изменение содержания в них кремнезема (рис. 9.12). Содержание SiO2 в шлаке определяет его основную характеристику: основный шлак или кислый.

Дата добавления: 2016-06-22; просмотров: 4114;