Ремонт топливной аппаратуры

Исключительно высокие требования к топливной аппаратуре по всем параметрам точности деталей и качеству сборки обусловливают необходимость организации специализированных участков по ремонту сборочных единиц топливных насосов, форсунок и т.п.

Основная особенность таких участков состоит в том, что топливная аппаратура при дефектации, ремонте и сборке требует тщательной мойки и очистки. Мойка и чистка деталей и форсунок сопряжены с большими трудностями из-за нагаров, окалины и закоксовывания сопловых отверстий в корпусах распылителей форсунок. Одним из наиболее эффективных способов очистки от закоксовывания сопловых отверстий является ультразвуковая очистка.

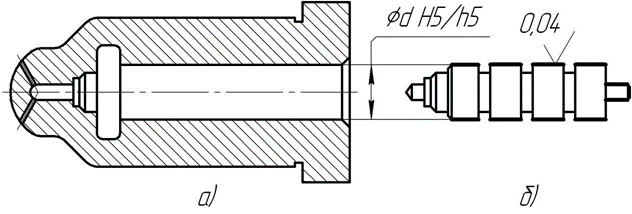

Сборку плунжерных пар распылителей форсунок (рис. 16.1) в машиностроении и при ремонте производят по принципам селективного подбора. Следовательно, ремонт игл и корпусов распылителей форсунок сводится к индивидуальному подбору этих деталей из числа новых или отремонтированных.

|

| Рисунок 16.1 - Корпус (а) и игла (б) распылителя форсунки |

Ремонт форсунок включает следующие основные технологические операции:

1) снятие нагара с распылителей форсунок и проверку качества распыливания топлива, а также давления начала впрыскивания до разборки;

2) разборку, промывку, дефектацию и ремонт деталей плунжерных пар;

3) сборку, регулировку давления начала впрыскивания и проверку качества распыливания топлива;

4) обкатку и проверку качества распыливания топлива после регулировки топливного насоса.

Нагар с распылителей форсунок снимают в ваннах со специальным раствором. При этом комплект форсунок дизелей погружают в раствор на глубину 20 мм, выдерживают форсунки в растворе 10–15 мин при температуре 343–363 К и окончательно промывают в бензине.

Промывку деталей форсунок после разборки производят в авиационном бензине. Прецизионную пару (игла – корпус распылителя) промывают отдельно от других деталей и проверяют плавность перемещения иглы в корпусе распылителя.

При дефектации особое внимание обращают на состояние прецизионной пары и в случае необходимости принимают решение о ее замене парой строго определенной сортировочной группы.

Замену деталей одной форсунки деталями другой не допускают.

Необходимость ремонта распылителей форсунок обусловливается нарушением работоспособности плунжерной пары корпуса и иглы распылителя из-за увеличения зазора, зависания иглы, закоксовывания топливоподводящих отверстий, наклепа запорного конуса, потери упругости пружины и т.п.

Плотность распылителей форсунок проверяют путем гидроопрессовки со стендовой (эталонной) форсункой профильтрованной технологической жидкостью определенной кинематической вязкости. Перед опрессовкой распылителей контролируют герметичность технологического стенда и его работоспособность по двум эталонным парам распылителей. Для этих целей ремонтные предприятия должны располагать двумя комплектами эталонных пар распылителей – контрольным и рабочим.

При опрессовке качество прецизионной пары оценивают по времени падения давления, которое указывают в технических условиях на ремонт. При времени падения давления меньше допустимого распылитель заменяют новым, а при большем – производят притирку пары по рабочему конусу.

Для доводки распылителей по диаметру сопряжения с иглой используют пасту из глинозема, которую наносят только на цилиндрическую часть иглы. Частоту вращения шпинделя доводочного станка устанавливают в пределах 200–250 об/мин. После доводки и промывки сопряжения дизельным топливом проверяют плавность перемещения иглы в корпусе распылителя. При этом местные сопротивления, препятствующие перемещению иглы, не допускаются.

Посадку иглы в корпусе распылителя полагают качественной в том случае, когда игла, выдвинутая на одну треть длины, под действием собственного веса свободно и плавно опускается на седло.

После доводки поверхность иглы и корпуса распылителя должна иметь ровный блеск и соответствовать по микрорельефу Ra = 0,04 мкм.

Дата добавления: 2020-04-12; просмотров: 619;