Вращательное бурение с транспортировкой разрушенной породы на поверхность шнековой колонной

Сущность вращательного бурения шнеками заключается в том, что разрушаемая долотом порода поднимается на поверхность одновременно с углублением забоя с помощью вращающихся буровых штанг, шнеков, на которые винтообразно навита стальная лента. Колонна шнеков образует винтовой транспортер. Высокая скорость проходки скважины обусловливается быстрым разрушением породы и подъемом шнеками крупных кусков ее, сколотых долотом, без дополнительного дробления.

При движении породы от забоя к устью некоторая ее часть прижимается торцевой частью реборды к стенкам скважины, оштукатуривая и закрепляя их.

Шнековый способ бурения с большой эффективностью применяется при проходке скважин в мягких и средней крепости породах, а также в слабо сцементированных галечниках, если размеры гальки меньше разницы

(2.1)

(2.1)

где D — диаметр шнека;

d — диаметр трубы, на которую навита спираль, и меньше шага t.

Шнековым бурением проходятся скважины для сейсморазведки, при инженерно-геологических и гидрогеологических исследованиях, геологической съемке и поисках полезных ископаемых. Геологическая документация обеспечивается путем изучения поднимаемой шнеками породы. Для уточнения документации переходят на бурение малыми интервалами. Например, быстро проходят 50 см, затем, не останавливая вращение шнеков, прекращают подачу, пока вся разрушенная на этом интервале порода не будет вынесена на поверхность, после чего продолжают углубление на такой же интервал.

Для взятия образцов породы в виде кернов применяют шнековый инструмент со съемной грунтоноской, который обеспечивает отбор керна без подъема шнековой колонны на поверхность.

Шнековый способ бурения не требует применения промывочной жидкости, что упрощает организацию работ, особенно в осеннее и зимнее время.

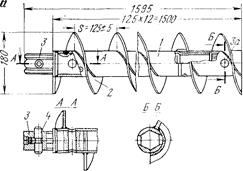

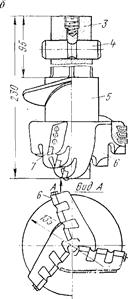

Инструмент для шнекового бурения (рисунок 2.5) состоит из долота и колонны шнековых штанг. Конструкции долот для шнекового бурения довольно разнообразны в зависимости от механических свойств буримых пород. Наибольшее применение получили двух- и трехлопастные долота со ступенчатой режущей кромкой, армированной резцами из твердых сплавов (рис. 14, б).

Шнековые штанги (шнеки) (рисунок 2.5, а) представляют собой трубы диаметром 60—73 мм с навитой и приваренной на них спиралью (стальной лентой) толщиной 5—6 мм. К концам шнеков привариваются соединительные элементы для сборки шнеков в колонну с долотом на нижнем конце.

Наружный диаметр шнека меньше диаметра долота на ≈15 мм, а шаг винтовой полосы реборды составляет 0,7—0,9 от наружного диаметра шнека. Длина шнеков составляет 1,0—3 м и ограничивается ходом подвижного вращателя бурового станка. Диаметры шнеков колеблются в пределах 75—300 мм и более.

Для взятия образцов пород (кернов) применяют шнеки с большим проходным отверстием в трубе, на которую навита спираль-реборда. Сквозь эти шнеки спускается грунтонос, который закрепляется в нижнем шнеке с помощью фиксаторов. Подъем грунтоноса после заполнения его керном производится ловителем, который спускается в скважину на канате и захватывает грунтонос за ловильную головку или при помощи каната, который в процессе бурения находится внутри шнековой колонны.

а — шнек; б — трехлопастное долото; 1 — труба; 2 — винтовая реборда; 3 и За — соединительные полузамки; 4 — палец запорный; 5 — корпус долота; 6 — лопасти; 7 — пластины изтвердого сплава

Рисунок 2.5 – Инструмент для шнекового бурения:

Основными факторами технологического режима шнекового бурения являются: осевая нагрузка и частота вращения шнековой колонны.

При проходке мягких и сыпучих пород бурение производится плоским или трехлопастным долотом без принудительной осевой нагрузки с максимальной частотой вращения (до 200—300 об/мин). В этом случае давление на забой осуществляется весом шнековой колонны и весом вращателя. Принудительное давление будет только при забуривании скважины.

Бурение в вязких плотных глинах шнековым способом пока малоэффективно вследствие образования сальников на долоте и шнеках, Проходка в этом случае облегчается путем подлива воды на забой или сообщения вибрации колонне шнеков в процессе бурения.

Бурение твердых пород сопровождается принудительной осевой нагрузкой на долото порядка 8000—10000 Н, при этом частота вращения снижается до 80—130 об/мин.

Проходка плывунов и водоносных горизонтов осуществляется при одновременном спуске обсадной колонны для крепления стенок скважины.

При бурении галечниковых отложений используется буровой инструмент повышенной прочности (долото и два-три тяжелых -шнека над долотом). А для улучшения выноса гальки на поверхность рекомендуется вести бурение на повышенных частотах вращения (до 300 об/мин).

Для шнекового бурения разработано и эксплуатируется значительное число типоразмеров установок.

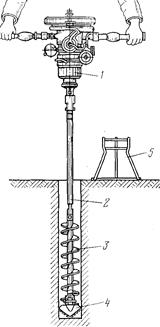

Для геологической съемки, поисков и картировочных работ, а также при проведении инженерно-геологических изысканий применяются мотобуры, которые наиболее приспособлены для работы в труднодоступных районах и стесненных условиях (рисунок 2.6). Мотобуры обеспечивают бурение скважин диаметром 50—100 мм на глубину до 10 м.

Мотобур имеет одно- или двухскоростной редуктор и оснащен рукоятками, которые позволяют рабочему во время бурения удерживать мотобур, воспринимать крутящий момент и осуществлять необходимую подачу. Непосредственно к редуктору через центробежную муфту крепится двигатель внутреннего сгорания. Двухскоростные мотобуры выгодно отличаются от односкоростных тем, что позволяют более полно использовать мощность двигателя, применяя в зависимости от характера геологического разреза или глубины скважины высокие или пониженные частоты вращения.

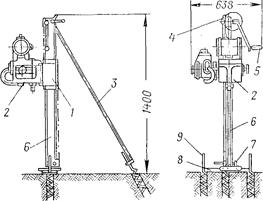

Наиболее совершенен мотобур КМ-10, предназначенный для бурения вертикальных и наклонных (45—90°) скважин вращательным способом шнеками диаметром 70—92 мм на глубину соответственно 10 и 5м и вращательным без промывки, твердосплавными коронками диаметром 59— 76 мм на глубину до 10 м (рисунок 2.7). Мотобур может быть использован и для колонкового бурения с промывкой.

Установка состоит из двухскоростного вращателя с двигателем «Дружба-4» мощностью 2,95 кВт, стойки с цепным механизмом подачи и анкерных спиральных штырей для крепления установки к грунту.

Перемещающийся по стойке вращатель обеспечивает две частоты вращения 270 и 600 об/мин.

Подача инструмента на забой осуществляется на величину до 900 мм с усилием как вверх, так и вниз до 1200 Н.

Мотобур КМ-10 значительно облегчает труд рабочего. Исключается воздействие на него вибрации крутящего момента и облегчается создание осевой нагрузки и расхаживание.

Габаритные размеры установки КМ-10 в рабочем положении составляют:

| длина, мм | |

| ширина, мм | |

| высота, мм | |

| масса установки в сборе, кг | 36 (вращателя 14) |

1 – мотобур; 2 – штанга; 3 – шнек; 4 – долото; 5 – подставка под мотобур

Рисунок 2.6 – Переносный мотобур

1 — каретка; 2— вращатель; 3 — подкос; 4 — ведущая звездочка; 5 — рукоятка ведущей звездочки; 6 — направляющая стойка; 7— ведомая звездочка; 8 — опорная балка; 9 — стопор для крепления стойки мотобура

Рисунок 2.7 – Мотобур КМ-10

Средняя производительность мотобура в смену в песчано-глинистых грунтах составляет около 40—50 м. Обслуживает мотобур бригада из двух человек.

Значительная группа установок шнекового бурения смонтирована на самоходной гусеничной базе. Широкое применение они получили при сейсмических работах, поисках, инженерно-геологичёских и гидрогеологических изысканиях (рисунок 2.8).

Для этой группы установок характерно использование подвижного трех-четырехскоростного (70—460 об/мин) вращателя с рабочим ходом подачи 1300—3250 мм, с усилием подачи вверх до 100 кН. Привод подачи осуществляется от гидроцилиндров. Осуществление спускоподъемных операций предусматривается, как правило, механизмом подачи, но скорости подъема невелики. Некоторые установки имеют возможность осуществлять спускоподъемные операции лебедкой (УШБ-ТМ и ШАК-4) или канатным подъемником (УШ-2Т) на больших скоростях и свечами длиной 3-4-6 м.

Привод всех установок этой группы осуществлен от ходового двигателя.

Установки обычно обслуживают два человека: бурильщик (он же шофер) и буровой рабочий.

Проходка за 1 ч чистого бурения по породам: I категории составляет 75 м; II—40 м; 111—21,4 м; IV — 10—14 м.

Производительность бурения в значительной степени зависит от того, производится бурение сплошным забоем или с отбором образцов породы. При отборе керна производительность шнекового бурения значительно снижается.

Рисунок 2.8 – Установка шнекового бурения УШ-2Т

Дата добавления: 2020-04-12; просмотров: 1039;