Направляющие элементы

Направляющие элементы служат для направления режущего инструмента при обработке и для контроля его положения при настройке станка. К ним относятся: Копиры.

Копиры.

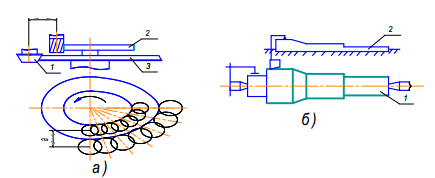

Копиры применяют при обработке фасонных и сложно профильных поверхностей. Роль копиров – направлять режущий инструмент для получения заданной траектории его движения относительно заготовки. Обработку с копирами производят на фрезерных, токарных, строгальных, шлифовальных и других станках. На рис.5 показаны примеры обработки на фрезерном станке (см. рис.5,а), и на токарном (см. рис.5,б). а а 1 2 3 1 2 а ) б )

Рис.5. Обработка фасонных поверхностей: а) на фрезерном станке: 1 – ролик, 2 – заготовка, 3 – копир; б) на токарном станке: 1 – заготовка, 2 – копи

Корпусы приспособлений.

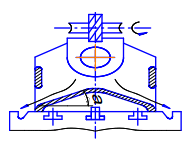

Корпус представляет собой элемент приспособления, объединяющий в единую конструкцию его отдельные части. Корпус воспринимает все силы, действующие на заготовку в процессе е закрепления и обработки. Поэтому он должен быть прочным, жестким и виброустойчивым. Он имеет удобную конструкцию для очистки приспособления от стружки и отвода охлаждающей жидкости, обеспечивать установку и закрепление приспособления на станке без выверки, быть технологичным. Для удобства очистки от стружки и отвода СОЖ необходимо избегать у корпуса углублений и труднодоступных мест, предусматривать наклонные поверхности (рис.6) без снижения его технологичности, обеспечить максимальную открытость его поверхностей.

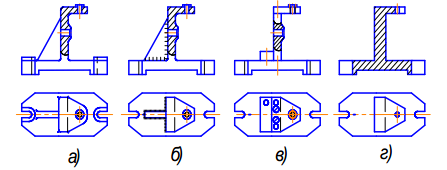

Для изготовления корпусов применяют серый чугун СЧ12 и сталь 3, для корпусов поворотных приспособлений в отдельных случаях – легкие сплавы на алюминиевой основе, магниевые сплавы, имеющие малую плотность, что облегчает перемещение тяжелых или поворотных приспособлений. Корпусы приспособлений изготавливают литьем, сваркой, ковкой, резкой, используя сортовой материал, а также сборкой из элементов на винтах или с гарантированным натягом (рис.7). Литьем выполняют корпусы сложной конфигурации, сроки их изготовления довольно длительны. Сваркой также можно получать корпусы сложной конфигурации, а сроки и стоимость их изготовления сокращаются. Применяя усиливающие ребра, уголки, косынки, повышают их жесткость. Отдельные части сварного корпуса размечают и вырезают из сортового материала газовым резаком. Кромки под сварку обрабатывают на станках или газовым резаком. Ковкой и резкой сортового материала получают корпусы простых конфигураций и небольших размеров. Механической обработкой им придают нужную форму. В корпусах сборного типа с ведением дополнительных сопряжений увеличивается объем механической обработки. Жесткость сборного корпуса ниже цельного.

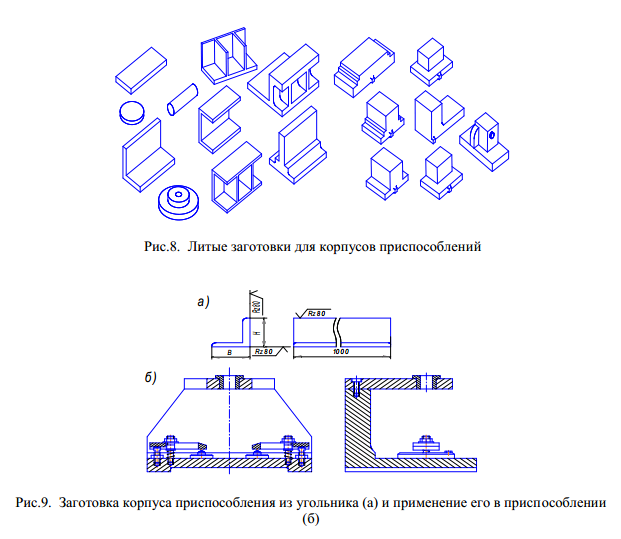

Рис.7 Варианты выполнения корпуса: а) литого; б) сварного; в) сборного; г) кованого Значительное снижение расходов и сокращение сроков изготовления приспособления обеспечивает стандартизация корпусов и его заготовок (рис.8). Размеры литых заготовок регламентированы ГОСТ 12947-67 – ГОСТ 12954-67. Стандартизация заготовок корпусов позволяет из простых по форме заготовок без13 обработки или с небольшой обработкой собирать различной формы корпуса (рис.9).

Дата добавления: 2016-05-30; просмотров: 3156;