Трехфазная сварочная дуга.

Сварка трехфазной дугой проводится двумя электродами, причем две фазы подключаются к электродам, а третья к сварочному изделию, причем все три дуги горят в общем плавильном пространстве.

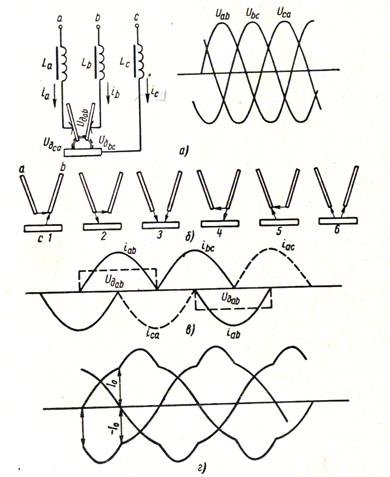

Последовательность и длительность горения каждой из этих дуг зависит от последовательности чередования фаз и параметров сварочной цепи (рис.1.8).

Рис.1.8. Трехфазная дуга, а – схема сварки; б – схема горения дуги через –каждые 1/6 периода; в – кривые токов и напряжений дуг; г – кривые линейных токов.

В каждый момент времени может гореть не более двух дуг. Это объясняется тем, что на торцах электродов не могут одновременно существовать анодное и катодное пятна.

Важнейшей технологической особенностью трехфазной сварочной дуги является возможность регулирования распределения мощности и теплоты, расходуемой на плавление электродов и основного металла. Это

достигается за счет изменения соотношения между токами напряжениями отдельных дуг.

Режимы трехфазной дуги и ее технологические возможности характеризуются соотношениями между действующими значениями токов и напряжений:

Km1 = Ic/Ia Km2 = Ic/Ib Ku1 = Uab/Ubc Ku2 = Uab/Uca .

Изменяя эти коэффициенты, можно существенно регулировать глубину проплавления основного металла и скорости плавления электродов. В пределе можно вообще исключить плавление основного металла.

В трехфазной сварочной дуге в любой момент времени горит, по крайней мере, одна дуга, вследствие чего ее устойчивость выше, чем однофазной дуги. Здесь значительно облегчены условия повторных возбуждений, т.к. непрерывно сохраняется достаточно высокая температура активных пятен и дуговой промежуток всегда ионизирован.

Сжатая дуга.

В последние годы получают развитие методы повышения температуры дугового разряда за счет принудительного сжатия столба дуги, которое производится в плазменных горелках или плазмотронах. С помощью этих устройств можно получить температуры, достигающие 300000С. Наиболее распространенный способ сжатия состоит в том, что диаметр столба дуги

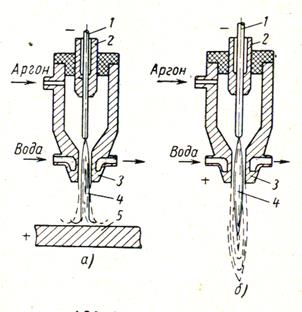

ограничивают специальным соплом (рис.1.9).

Защитный газ, подаваемый внутрь горелки, вытекая через сопло, сжимает столб дуги, изолируя его от стенок, и выносит нагретые до высоких температур газы (плазму) за пределы горелки. Этот газ называется плазмообразующим. Чтобы сопло не плавилось, его выполняют из материала с высокой теплопроводностью (чаще всего из меди) и охлаждают проточной водой. В горелках типа анод – сопло (рис.1.9,б) дуга горит внутри замкнутой камеры, и образующаяся плазма выдувается из сопла (плазменная сварка косвенной дугой).

При горении дуги в узком водоохлаждаемом сопле наружные слои газа, соприкасающиеся со стенками сопла, имеют более низкую температуру, чем центральные слои. В результате проводимость наружных слоев гораздо ниже,

чем центральных, что приводит к увеличению плотности тока в центральной части плазменной струи. В свою очередь, это приводит к повышению температуры.

Степень ионизации газа в центральной части сопла при сильном сжатии дуги приближается к единице. Поэтому столб дуги как элемент электрической цепи по своим свойствам приближается к линейному сопротивлению, вольтамперная характеристика его имеет возрастающий характер.

В качестве плазмообразующего газа используются как инертные газы (аргон, гелий, азот) так и кислородсодержащие смеси (сжатый воздух).

Рис.1.9. Схемы плазмотронов, а – с изолированным соплом; б – сопло-анод; 1

- электрод; 2 – токоподводящий мундштук; 3 – сопло; 4 – плазменная струя; 5 – изделие.

В реальных условиях сварки или резки длина разрядного промежутка может изменяться в широких пределах. Поэтому применяются источники с крутопадающими характеристиками. В связи с высоким значением напряженности электрического поля в сжатой дуге требуются специальные источники питания с повышенным напряжением (до 500 В). Для первоначального возбуждения дуги в плазмотронах используются высоковольтные разряды высокой частоты (от осцилляторов), либо вспомогательные маломощные дуги, горящие между электродом и соплом горелки (дежурная дуга).

Дата добавления: 2016-06-22; просмотров: 3314;