Выбор некоторых технических и технологических средств защиты гидросферы от промышленных загрязнений

Механическую очистку применяют для извлечения из сточных вод нерастворенных минеральных и органических примесей с целью подготовки к биологическому, физико-химическому или другому методу очистки.

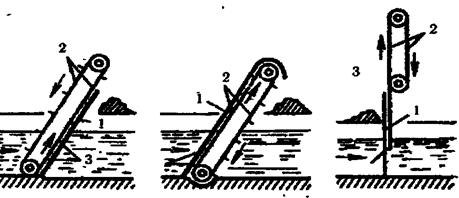

Механическая очистка является предварительным, реже — окончательным этапом очистки сточных вод. Процеживание, как разновидность механической очистки, предназначено, в основном, для извлечения из сточных вод крупных твердых нерастворенных частиц размером до 25 мм, а, также мелких волокнистых частиц, которые при последующей обработке стоков являются препятствием для нормальной работы очистительного оборудования. Сточные воды процеживают через решетки (рис. 7.3). Решетки, изготовленные из металлических прутьев (стержней) с промежутком 5-25 мм, устанавливают в коллекторах очистительных сооружений вертикально или под углом 60 - 75° к горизонту. Их рассчитывают на максимальный приток сточных вод или на пропускную способность очистительной станции. Скорость сточной воды на решетке не должна превышать 0,8 - 1,0 м/с при максимальном потоке сточных вод.

а — заднее закрепление; б — переднее закрепление; в — вертикальное

закрепление; 1 — решетка; 2 — скребковая цепь; 3 — грабли

Рисунок 7.3–Основные виды решеток с разными способами их закрепления относительно потока воды

Отстаивание — это процесс оседания твердых частиц в жидкости. При этом может быть свободное оседание частиц, которые не слипаются, и оседания частиц, склонных к слипанию (коагуляции). Закономерности свободного оседания частиц хранятся при массовой их концентрации не более 2,6 кг/м3.

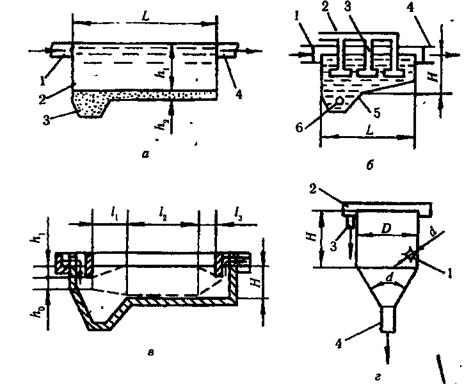

Для очистки сточных вод отстаиванием используют песколовки (рис. 7.4, а, б) и отстойники (рис. 7.4, в). Сточная вода, которая поступает в песколовку 2 через входной патрубок, двигается прямолинейно, а твердые частицы оседают, накапливаясь в шлакосборнике 3 и на дне песколовки. Очищенная вода через исходный патрубок 4 направляется для последующей обработки. Осадок с песколовки удаляют ежесуточно.

а – песколовка; б – аэрированная песколовка; в – отстойник; г – гидроциклон

Рисунок 7.4 – Основные схемы установок для очищения сточных вод

от твердых примесей

Физические способы очистки сточных вод базируются на флотации, мембранных технологиях очистки и азотропной отгонке. Флотация – больше всего распространенный способ очистки сточных вод лесоперерабатывающих предприятий. Флотацию успешно используют для очистки сточных вод от маслопродуктов и других легковсплывающих веществ, которые применяются в деревообрабатывающей промышленности.

Флотация – это процесс молекулярного прилипания частиц загрязненных веществ к поверхности распределения двух фаз: вода – воздух, вода – твердое вещество. Процесс очистки сточных вод от легковсплывающих веществ (растворителей, нефтепродуктов и др.), волоконных материалов флотацией заключается в образовании системы "частицы загрязнений – пузырьки воздуха", которые всплывают на поверхность и утилизируются.

Эффект разделения флотацией зависит от размера и количества пузырьков воздуха. Опытами установлено, что за оптимальный размер пузырьков следует принимать 15 - 30 мкм. При этом необходимая высокая степень насыщения воды воздушными пузырьками. Удельная затрата воздуха снижается с повышением концентрации примесей, поскольку увеличивается вероятность столкновения и прилипания частиц загрязняющих веществ к воздушным пузырькам. Важное значение имеет стабилизация размеров пузырьков в процессе флотации. Для этого вводят в воду разные пенообразующие, которые уменьшают поверхностную энергию разделения фаз. К ним относятся: сосновое масло, крезол, фенолы, алкилсульфат натрия и др.

Вес частиц не должен превышать силы прилипания их к пузырькам и подъемной силы пузырьков. Флотация может быть использована при сочетании с флокуляцией. Этот процесс иногда называют флоктацией. Вероятность образования комплекса «пузырьки – частицы» может быть определена по формуле:

,

,

где n – число пузырьков;

R – радиус пузырьков;

r – радиус частицы;

V – объем жидкости.

Преимуществами флотации являются: непрерывность и большая скорость процесса, высокая степень очистки (95 - 98 %), возможность рекуперации удаленных веществ, простота конструкции флотационных установок, небольшие капиталовложения.

По принципу действия флотационные установки классифицируются на такие виды: с механическим диспергированием воздуха; с подачей воздуха через пористые материалы; электрофлотационные и биологические флотационные установки. На лесоперерабатывающих предприятиях целесообразно применять пенные, напорные, вакуумные химические и биологические флотационные установки.

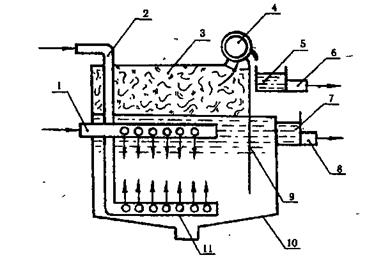

На рис. 7.5 приведена напорная флотационная установка.

1 – трубопровод для сточной воды; 2 – трубопровод для сжатого воздуха;

3 – крышка; 4 – отцентрированный вентилятор; 5 – пеносборник;

6 – трубопровод для пены; 7 – водоприемник; 8 – трубопровод для отвода воды; 9 – перегородка; 10 – флотатор

Рисунок 7.5 – Схема напорной флотационной установки

Принцип работы установки заключается в следующем. Сточная вода трубопроводом 1 через отверстия в нем равномерно поступает в флотатор 10. Одновременно трубопроводом 2 подается сжатый воздух, который через насадки 11 из пористого материала в виде мелких пузырьков равномерно распределяется по периметру флотатора. При всплытии пузырьки воздуха обволакивают частицы загрязненных веществ, увеличивая скорость их всплытия. Пена накапливается между зеркалом воды и крышкой 3 флотатора, отсасывается центробежным вентилятором 4 в сборник 5 и через трубопровод 6 направляется для обработки пены и вытягивания из нее загрязненных веществ. В процессе вертикального перемещения сточной воды в флотаторы наблюдается насыщение воды кислородом воздуха. Очищенная вода, огибая перегородку 9, сливается в водоприемник 7. Отсюда трубопроводом 8 подается на переработку.

Эффект флотации с подачей воздуха через пористые материалы зависит от величины отверстий в пористом материале, давления воздуха, затраты воздуха, длительности флотации, уровня воды в флотаторе. Опыты показывают, что размер отверстий в пористом материале должен быть от 4 до 20 мкм, давление воздуха 0,1 - 0,2 МПа, расхода воздуха 40 - 70 м3/(м2∙час), длительность флотации 20 – З0 мин., уровень воды в камере до флотации 1,5 - 2,0 м.

Кроме флотации с механическим диспергированием воздуха, на предприятиях также применяются химическая и биологическая флотации.

Химическая флотация основана на введенные в сточную воду химических реагентов для ее обработки, которые предопределяют химические процессы с выделением газов: О2, СО2, Сl2 и др. Молекулы этих газов при некоторых условиях могут прилипать к нерастворенным твердым частицам и выносить их в пенный слой. Такое явление, например, наблюдается при обработке сточных вод хлорной известкой с введением коагулянтов.

Биологическая флотация применяется для уплотнения осадка из первичных отстойников при очистке бытовых сточных вод. Для этого осадок подогревается водяным паром в специальной емкости до 35 - 55 °С и при таких условиях выдерживается несколько суток. В результате деятельности микроорганизмов выделяются молекулы газов, которые выносят частицы осадка в пенный слой, где они уплотняются.

Химическую очистку сточных вод проводят преимущественно тремя способами: нейтрализацией, окислением и возобновлением.

Нейтрализацию осуществляют для доведения рН сточных вод до 6,5 - 8,5, то есть близкой к нейтральной. Значит, нейтрализовать нужно сточные воды с рН < 6,5 (имеющие кислую реакцию среды) и с рН > 8,5 (имеющие щелочную реакцию среды). Нейтрализацию осуществляют путем смешивания кислых сточных вод со щелочами, добавлением к сточных водам реагентов или фильтрованием через нейтрализующие материалы. Количество реагента для нейтрализации сточных вод определяется по формуле:

,

,

где k – коэффициент запаса реагента;

В – содержание активной составляющей в сточной воде единицы частиц;

m – затраты реагента для нейтрализации активных веществ, кг/м3;

Vcm – объем сточных вод, м3.

Практика свидетельствует, что наибольшую опасность для окружающей среды создают кислые стоки.

При химической очистке применяют такие способы нейтрализации:

- взаимная нейтрализация кислых и щелочных сточных вод путем смешивания;

- нейтрализация сточных вод реагентами (растворами кислот, негашеной известью СаО, гашеной известью Са(ОН)2, кальцинированной содой Na2CО3 каустической содой NaOH, раствором аммиака NH4OH);

- фильтрование сточных вод через нейтрализующие материалы (известка, известняк СаСО3, доломит CaCO3∙MgCO3, магнезит MgCO3, мел СаСО3).

Выбор способа нейтрализации сточных вод зависит от многих факторов: вида и концентрации кислот в сточных водах; расходов и режима подачи отработанных вод на нейтрализацию; наличия реагентов и местных условий и др.

Биологическая очистка – один из самых распространенных методов очистка сточных вод от многих органических и некоторых неорганических примесей на предприятиях лесопромышленного комплекса. По характеру данный метод аналогичен природным процессам.

Биологическая очистка осуществляется с помощью микроорганизмов (биоценоза), в состав которых входит большое количество разных бактерий (простых и высокоорганизованных), связанных между собой в единственный комплекс сложными взаимоотношениями (метабиоза, симбиоза и антагонизма). Главная роль в этом комплексе отводится бактериям, число которых находится в границах от 106 до 1014 клеточек в одном грамме сухой биомассы. Число видов бактерий может достигать 5 - 10, а число видов – несколько десяток и даже сотен.

Такая разновидность видов бактерий обусловлена наличием в сточной воде органических веществ разных классов. Если в составе сточных вод есть лишь один или несколько близких по составу органических соединений, то существует возможность развития монокультуры бактерий.

Биофильтр – это сооружение, в корпусе которого размещается кусковая насадка (загрузка) и распределительное устройство для сточной воды и воздуха. В биофильтрах сточная вода фильтруется через слой кусковой насадки, покрытой пленкой из микроорганизмов. Микроорганизмы биопленки окисляют органические вещества, используя при этом, как и источники питания, так и энергии. Таким образом, из сточной воды выводятся органические вещества, а масса активной пленки увеличивается. Отработанная биопленка смывается проточной сточной водой и выносится с биофильтра.

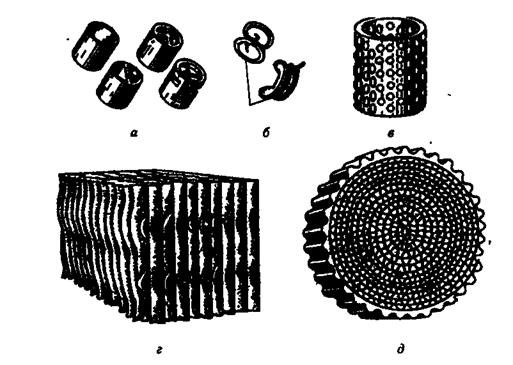

Как кусковые насадки (загрузка) в биофильтре используют: щебень; гравий; шлак; керамзит; керамические пластмассовые кольца; кубы; шарики; цилиндры; тканевые и пластмассовые сетки, скрученные в рулоны.

На рис. 7.6 приведены виды загрузочных элементов биофильтров, которые обеспечивают необходимую поверхность контакта загрязненных веществ с активным намылом.

Аэротенками называют железобетонные аэрированные резервуары. Процесс очистки в аэротенке идет при протекании через него аэрированной смеси сточной воды и активного намыла.

а – кольца; б – сидение; в – пустотелые цилиндры;

г – жесткая блочная загрузка; д – мягкая загрузка

Рисунок 7.6 – Основные виды загрузочных элементов биофильтров

За конструкцией аэротенки разделяются на такие типы: вытеснители; смесители с рассредоточенным впуском воды; с неравномерно распределенной подачей воды; с регенератором. В аеротенке-вытеснителе вода и намыл подаются в первую часть сооружения, а смесь отводится в конце. В аэротенках-смешивателях сточная вода и намыл подаются и отводятся равномерно вдоль сооружения.

В аэротенке с рассредоточенной подачей воды и намыла нагрузка достигает максимума в конце очистительного сооружения. В аэротенке камерного типа смесь из первого отсека переливается второй, из второго – в третьей и т.д. В каждом отсеке осуществляется полное смешивание намыла с загрязненной сточной водой. В аэротенках с регенераторами достигается более длительный контакт намыла с загрязненными веществами. В аэротенках всех типов применяют аэрацию.

Дата добавления: 2018-11-26; просмотров: 981;