Процесс деформации заготовки

Источником деформации является ударная волна в жидкости. Сила деформации складывается из гидростатического давления  и динамического давления

и динамического давления  .

.  характеризует скорость на фронте ударной волны;

характеризует скорость на фронте ударной волны;  показывает скорость перемещения поверхности заготовки в процессе деформации.

показывает скорость перемещения поверхности заготовки в процессе деформации.

С учетом перемещения заготовки в процессе деформации динамическое давление  равно

равно  . Плотность поверхностных сил

. Плотность поверхностных сил  , вызывающих деформацию заготовки, является суммой силы

, вызывающих деформацию заготовки, является суммой силы  и давления

и давления  :

:

.

.

Наибольшее значение плотности поверхностных сил  возникает при подходе ударной волны к заготовке, когда

возникает при подходе ударной волны к заготовке, когда  .

.

. (6.16)

. (6.16)

Время  активного действия волны составляет 0,25Т. В течение этого времени давление сохраняется постоянным, пока ударная волна не отойдет от оси канала на расстояние

активного действия волны составляет 0,25Т. В течение этого времени давление сохраняется постоянным, пока ударная волна не отойдет от оси канала на расстояние  , где

, где  – скорость движения ударной волны.

– скорость движения ударной волны.

При расчете режимов стремятся увеличить расстояние от разрядника до заготовки  . Этого достигают за счет роста периода колебаний Т, повышением напряжения пробоя

. Этого достигают за счет роста периода колебаний Т, повышением напряжения пробоя  , емкости конденсаторов С, эквивалентной индуктивности

, емкости конденсаторов С, эквивалентной индуктивности  , уменьшением

, уменьшением  .

.

Оптимальным является результат, при котором заготовку располагают на расстоянии  от разрядника, где

от разрядника, где  .

.

Эксперименты показывают, что формообразование листовых заготовок начинается через ≈ 100 мкс после подхода волны и заканчивается в коне перемещения по инерции заготовки. Скорость деформации может превышать 100 м/с, при этом возможна сверхтекучесть материала, сверхпластичность металла, что открывает новые технологические возможности по пластической деформации заготовок.

Условием деформации является

, (6.17)

, (6.17)

где  – предел текучести материала,

– предел текучести материала,  – плотность поверхностных сил. Для алюминиевых сплавов

– плотность поверхностных сил. Для алюминиевых сплавов  МПа. Фактически величина

МПа. Фактически величина  в импульсе составляет (10

в импульсе составляет (10  100)

100)  .

.

По второму закону Ньютона плотность поверхностных сил

, (6.18)

, (6.18)

где  – ускорение заготовки,

– ускорение заготовки,  – плотность материала заготовки,

– плотность материала заготовки,  – толщина стенки заготовки.

– толщина стенки заготовки.

При штамповке происходит нежелательный нагрев заготовки. Основными причинами нагрева являются:

- пластическая деформация;

- вихревые токи за счет изменения магнитного тока.

Нагрев возможно снизить за счет использования нескольких разрядов батареи (вместо одного).

Для снижения эрозии электродов (что также нежелательно):

- увеличивают разрядный промежуток до 20…25 мм (что на несколько порядков выше, чем при электроэрозионной обработке);

- делают электроды из вольфрама, твердых сплавов, латуни, имеющих более высокую эрозионную стойкость.

КПД штамповки РЖ рассчитывают по формуле:

, (6.19)

, (6.19)

где  – работа формообразования; Е – энергия потока,

– работа формообразования; Е – энергия потока,  = 0,3.

= 0,3.

Высокие потери вызваны следующими причинами:

- стекание разряда в воде до пробоя – 10…15 %;

- разложение и нагрев жидкости в период цикла;

- перемещение жидкости под действием волны.

Потери могут быть снижены за счет расчета и подбора формы и размеров разрядной камеры, величины разрядного промежутка, повышением напряжения и крутизны формы тока в импульсе.

6.1.4. Расчет параметров процесса РЖ

Для обеспечения рабочего режима РЖ необходимо установить параметры процесса, которые могут быть определены по экспериментальной зависимости или по эмпирическим формулам.

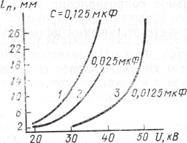

На рис. 6.6 представлены графики экспериментальных зависимостей для определения оптимальной длины разрядного промежутка  от напряжения на электродах

от напряжения на электродах  . Кривая 1 соответствует камере малой вместимости, кривые 2 и 3 – большой вместимости. При обработке в воде оптимальную длину межэлектродного промежутка можно определить по соотношению:

. Кривая 1 соответствует камере малой вместимости, кривые 2 и 3 – большой вместимости. При обработке в воде оптимальную длину межэлектродного промежутка можно определить по соотношению:

, (6.20)

, (6.20)

где  – заданное напряжение на конденсаторах, В. Здесь

– заданное напряжение на конденсаторах, В. Здесь  выражается в генри (Гн); С – в фарадах (Ф).

выражается в генри (Гн); С – в фарадах (Ф).

| |||

| |||

На рис. 6.7 приведены опытные кривые для определения расхода  рабочей жидкости на один разряд в зависимости от длины разрядного промежутка

рабочей жидкости на один разряд в зависимости от длины разрядного промежутка  .

.

6.1.5. Поверхностная очистка деталей

Образование при электрическом разряде ударной волны вызывает резкое импульсное воздействие на детали, их местную вибрацию. За счет сил, возникающих в месте соударения волны с деталью, загрязнения удаляются с поверхности. Кроме того, возникают

| |||

| |||

кавитационные явления, образуются воздушные пузырьки (аналог кипения жидкости), которые разделяют загрязнения и поверхность детали, создают высокие давления на границах сред, способствующие очистке детали от прочно связанных с ней инородных частиц.

Очистка изготовленных деталей – одна из самых распространенных операций в технологии машиностроения. Использование электрогидравлической очистки значительно повышает производительность этой операции для многих видов изделий.

В известных способах очистки, например литья, – гидропескоструйной, дробеструйной, дробеметной и др. – очень трудно добиться полной автоматизации процесса. С этой точки зрения при очистке литых деталей сложного профиля из высокопрочных материалов преимущества электрогидравлической очистки проявляются в полной мере.

Принцип электрогидравлической очистки изделий поясняется рис. 6.8. На основании 5 установлена ванна 4, в которой размещена решетка 6 с заготовками 7. Над ними по траверсе 3 перемещается тележка 2 с электродом 1. В нижней части ванны 4 размещен транспортер 8. На нем осаждаются частицы 9, удаленные с поверхности заготовок в результате разрядов, а затем извлекаются из ванны 4. Корпус ванны заземлен, и разряды возникают между заготовками 7 и электродом 1. Как и при штамповке, в данном случае можно использовать как один электрод, перемещаемый по заданному пути над ванной, так и несколько электродов, расположенных над заготовками 7.

| |||

| |||

При использовании одного электрода необходимо поддерживать постоянную высоту его расположения над заготовками, так как от нее зависят параметры разряда, а следовательно, и качество очистки изделий. Обычно для этого применяют механические копиры, с помощью которых электроды перемещаются в зависимости от изменения положения обрабатываемых поверхностей заготовок. Площадь поверхности заготовки, надежно очищаемая одним разрядом, обычно ограничена окружностью диаметром 150...400 мм. Поэтому необходимо согласовывать время между разрядами с расстоянием, пройденным электродом. Если очистку проводят несколькими электродами, то их устанавливают на расстоянии 300...400 мм друг от друга.

Как показывает опыт, электрогидравлическую очистку лучше всего выполнять сразу после литья. Заготовки в опоках поступают в установку для очистки. Под действием разрядов формовочная земля отделяется от опок и литья и вместе со стержневыми составами выпадает через решетку 6 на транспортер 8 (рис. 6.8). Эти отходы после соответствующей обработки снова используются в литейном производстве.

Применяют также электрогидравлическую очистку непрерывно движущейся ленты. Через уплотнения лента входит в ванну, в которой установлены электроды с загрязненной стороны ленты. Скорость ленты или число электродов выбирают из вышеприведенных условий.

Мелкие заготовки очищают в устройствах барабанного типа. В барабан с заготовками наливают рабочую жидкость. На электроды (или на один электрод и заготовки) подают импульсы напряжения. Так как барабан вращается, то действие разрядов постепенно испытывают все заготовки. Для стабилизации процесса необходима определенная по объему загрузка барабана заготовками. При этом следует предотвратить замыкания между электродами. Прокачкой рабочей жидкости из барабана удаляют продукты очистки.

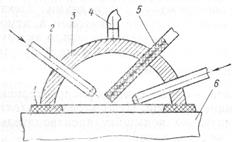

Крупные заготовки, которые трудно обрабатывать в камерах или барабанах, очищают по схеме «швабры» (рис. 6.9).

| |||

| |||

Под шарообразный колпак 3 вводят один или несколько электродов 5 Рабочую жидкость подают через патрубки 2. Полость герметизируют резиновой прокладкой 1. Все устройство перемещают по заготовке 6, например, с помощью манипулятора, механически связанного с элементом 4. Если в заготовке есть технологические отверстия, через которые может вытекать рабочая жидкость, то на время очистки их необходимо заглушить пробками из любого материала.

Достоинства данной схемы: простота устройства, малый расход рабочей жидкости, отпадает необходимость в сложном оборудовании. Этим способом очищают, например, корпуса судов «на плаву» (без постановки в док).

Электрогидравлическую очистку осуществляют и по схеме, когда в результате разряда в полости из нее через узкое сопло выбрасывается струя абразивной суспензии. Очистка заготовок производится этой струей, обладающей очень высокой скоростью, направляемой на обрабатываемую поверхность. Абразивный материал можно добавлять в рабочую жидкость непосредственно перед выходом ее из сопла. Для повышения эффективности очистки в качестве рабочей среды используют электролит, а на заготовку или рабочую среду подают потенциал. Таким способом можно производить и разрезание заготовок толщиной до 6 мм.

Дата добавления: 2020-03-17; просмотров: 213;