Химические процессы происходящие со строительными материалами. Цемент и известь

Для ремонтных строительных работ применяют цемент. Химический энциклопедический словарь (1983 г.) дает определение цементу как вяжущему материалу гидравлического твердения (т. е. он может обретать нужную прочность не только на воздухе, но и под водой и сохранять прочность неопределенно долгое время). Этим он отличается от так называемых воздушных вяжущих веществ, которые, как гипс, способны твердеть и сохранять прочность только на воздухе.

Сам термин «вяжущие» предопределяет роль для этих веществ что-то связывать, объединять. Этим «чем-то» в строительной практике бывают наполнители мелкие (песок, колошниковая пыль) и крупные (гравий, щебень), а также металлическая арматура.

Основой цемента являются силикаты и алюмосиликаты, содержащие примеси соединений железа и магния. Когда порошок цемента смешивают с водой, получается цементное «тесто», в котором тотчас же начинается образование насыщенных растворов некоторых его компонентов (они все плохо растворимы в воде, и поэтому растворы сразу становятся пересыщенными). Через некоторое время в этих растворах возникают коллоидные частицы малорастворимых компонентов цемента, связанные частицами воды:

Гидроксид кальция, как говорилось выше, образует насыщенный раствор, а второй продукт, который можно представить как основную соль, дает коллоидный раствор: 2 СаО * SiO * Н20 = Ca2(OH)2Si03. В это время цементное «тесто» очень пластично и легко заполняет малейшие неровности. Через несколько часов образовавшиеся коллоидные растворы кристаллизуются, тонкие длинные иглы пронизывают массу она теряет подвижность, но прочности пока не обретает, поскольку кристаллы еще тонкие, малочисленные и ломкие. Строители называют эту стадию «схватыванием».

Ели бы цементное «тесто» было прозрачным, мы бы увидели, как постепенно тонкие кристаллы разрастаются, переплетаются друг с другом и связывают частицы наполнителя. Механическая прочность массы растет, и наступает стадия твердения, продолжающаяся интенсивно в течение ближайших нескольких дней с заметной скоростью, а затем все медленнее и медленнее. Практически цементный камень набирает прочность в течение месяца.

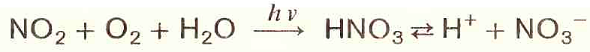

Затвердевший цемент не боится воды, но кислотами он может с годами разрушаться. Этот процесс протекает вблизи промышленных городов особенно интенсивно здесь в атмосферу попадают газообразные оксиды азота:

Нитраты и сульфаты кальция, железа, алюминия в воде растворимы, поэтому цемент с поверхности подвергается своеобразной «коррозии».

В современных зданиях постройки 80-х гг. мы все реже встречаемся с деревянными полами. Они уступили сейчас место бетонным, покрытым утепленным линолеумом. В целом теплопроводность у них больше, чем у деревянных, и приходится на пол укладывать еще паласы, ковры и т. п. Однако палас не потребуется, если воспользоваться «газобетоном».

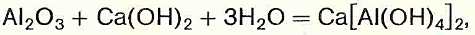

Он может быть изготовлен даже в домашних условиях. Вот как это делается. В первой стадии образования цементного «теста» среди продуктов реакции образуется гидроксид кальция—довольно сильное основание. Если в сухой цемент ввести алюминиевую пудру, обычно используемую в качестве «серебряной» краски, и затем добавить воду, то образующийся гидроксид кальция вступит в реакцию с защитной пленкой на поверхности алюминия:

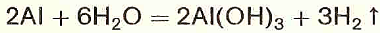

а затем очищенный от пленки металл станет реагировать с водой с выделением водорода:

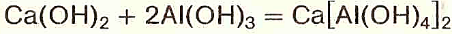

Образующийся при этом малорастворимый гидроксид алюминия снова взаимодействует с гидроксидом кальция, проявляя свой амфотерный характер:

Процесс будет идти до тех пор, пока не израсходуется полностью один из компонентов — гидроксид кальция, алюминий или вода.

Бетону можно придать красивую окраску, если ввести в смесь цветной пигмент. Задача осложняется тем, что немногие пигменты устойчивы к действию щелочной среды, создающейся в бетоне. В качестве пигментов, не изменяющих цвет в таких условиях, можно использовать соединения меди, железа, кобальта. Масса добавки пигмента для придания нужного оттенка и здесь определяется только экспериментально.

Остановимся теперь на так называемых воздушных вяжущих материалах, т. о. твердеющих только на воздухе. Наиболее ярким их представителем является известь — основный оксид, который при взаимодействии с водой дает малорастворимое основание — гидроксид кальция.

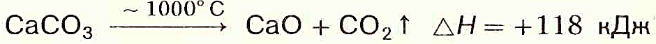

Известь чаще всего поступает к нам с известково-обжиговых установок, которые обычно являются цехами предприятий, использующих образующийся в процессе обжига углекислый газ:

Процесс эндотермичен, и теплота, необходимая для его проведения, образуется при сжигании топлива —каменного угля или природного газа.

Строители часто вместо термина «негашеная известь» используют другой, более: образный — «кипелка». Причиной этому является большой тепловой эффект образования гидроксида кальция из оксида; поэтому при взаимодействии с водой температура так возрастает, что жидкость закипает и разбрызгивается.

При гашении извести нельзя допустить сильного разогревания смеси, ибо растворимость гидроксида кальция падает более чем вдвое при изменении температуры от 20 до 100° С. И наоборот, если мы используем медленногасящуюся магнезиальную известь, к ней надо добавлять воду небольшими порциями, чтобы не охладить массу, растворимость гидроксида магния с повышением температуры от 20 до 100° С более чем вдвое увеличивается. Однако при использовании извести любого типа непременным условием является постоянное и тщательное перемешивание, так как скорость процесса растворения определяется скоростью самой медленной его стадии (диффузии).

Обжиг известняков до извести весьма ответственная задача. Если температура будет при этом ниже оптимальной, пойдет «недожог»— в массе окажутся включения неразложившихся карбонатов. Поднимется температура выше, чем надо,— появятся па поверхности кусков темные пятна силикатов, алюминатов, ферритов.

При этом они не только снизят качество побелки, но и могут сработать еще как мины замедленного действия: скорость гидратации у них чрезвычайно мала, но не равна нулю; поэтому вовремя не погасившиеся частицы, попавшие в слой штукатурки, постепенно под действием атмосферной влаги увеличат свой объем, и от этого места в разные стороны зазмеятся трещины и трещинки месяца через 2—3 после новоселья.

Вот почему опытные мастера-отделочники тщательно отбраковывают куски негашеной извести с желтоватыми включениями или черными подпалинами на боках и не пользуются свежегашеной известью для штукатурных и кладочных работ. Минимальный срок выдержки извести после гашения под штукатурку — месяц!

Но вот известь готова для гашения, и ее нужно смешать с водой. Если решить несложную химическую задачу и определить, какой объем воды надо взять для превращения 1 кг оксида кальция в гидроксид, получится всего-навсего 321 мл. Практика показала, что воды надо брать по крайней мере вдвое больше: ее много испаряется.

Бывает, что гашеная известь после необходимого периода выдержки еще долго не используется. Тогда необходимо, так же как и во время выдержки, уменьшить, а лучше и совсем предотвратить контакт извести с углекислым газом воздуха. Эта реакция является началом последующего процесса твердения извести, и нужно сделать так, чтобы он осуществился не в ящике или яме для хранения, а в слое штукатурки или строительного раствора:

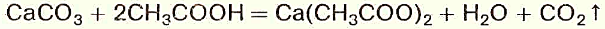

Легко определить, есть ли карбонат в известковом «тесте» после хранения и хорошо ли оно погашено. С этой целью пробу вещества смешивают со столовым уксусом. Если карбонаты есть, смесь «вскипает» под действием образующегося углекислого газа:

Таким же образом можно отличить «известковое молоко» от «молока» из суспензии тонкоизмельченного мела, который иногда используется по ошибке для побелки.

Так почему же стены белят известью, а не мелом: ведь в конце концов она все равно превратится в карбонат! Причина в том, что создающийся под действием углекислого газа карбонат в слое извести хорошо укрепляет последнюю, становясь кристаллическим веществом. По этой же причине перестают отвинчиваться крышки с лабораторных склянок, где хранятся щелочи: «мягкая» пыль гидроксида превращается в «жесткий» карбонат и крышка, как говорят, «запекается».

Обратимся снова к химическому процессу. При взаимодействии углекислого газа с гашеной известью образуется еще и вода. Поэтому свежеоштукатуренные и побеленные известкой стены долго не сохнут: наружные участки подпитываются влагой.

Процесс твердения извести необратим, и признаками этого являются образующиеся малодиссоциирующее вещество вода и малорастворимая соль карбонат кальция. В этой системе есть еще одно соединение, которое может помочь ускорить твердение,— оксид углерода (IV).

В домах новостройках, где закончены отделочные работы, строители закрывают фанерой или картоном дыры в окнах, запирают входные двери, а в окна первого этажа вводят трубы от громоздкого металлического сооружения размером с небольшой автобус. Внутри этой «установки» сжигают уголь или кокс, дающие мало дыма, и горячими продуктами сгорания заполняют все пространство внутри дома.

А не лучше ли было бы установить в каждой комнате небольшие нагреватели — калориферы или еще лучше — подать в дом тепло по отопительной системе, пусть сохнет! Но главное не в тепле, а в том углекислом газе, который попадает в помещение вместе с дымовыми газами: повышение его объемной доли в воздухе ведет к резкому увеличению и скорости твердения штукатурки и скорости высыхания побеленных потолков.

Образованием карбоната не заканчивается превращение извести. То, что угольная кислота слабая и малоустойчивая (непрочная), играет в нашей жизни большую роль: побеленные стены и потолки служат своеобразным дегазатором помещении не только за счет поглощения паров воды и вредных газов (этот процесс называется адсорбцией), но и за счет химического обезвреживания ядовитых загрязнений и оксиды азота, и оксиды серы с влагой дают кислоты более сильные, чем угольная. Под их действием образуются сульфиты и сульфаты, нитриты и нитраты кальция, а в воздух поступает практически неядовитый в этих условиях углекислый газ.

Дата добавления: 2022-12-02; просмотров: 2810;