Характерные черты различных технологических процессов

При массовом производстве:

1) единичные процессы с детальной проработкой;

2) высокая степень специализации;

3) полная синхронизация операций;

4) поточные методы организации труда;

5) однопредметные автоматические линии;

6) транспортная связь с жестким ритмом;

7) высокая степень автоматизации;

8) низкая универсальность;

9) отсутствие гибкости.

Серийное производство:

1) процессы с неполной детальной проработкой – основное отличие от массового производства;

2) средняя степень специализации;

3) многопредметные автоматизированные линии;

4) низкий уровень автоматизации;

5) высокая универсальность;

6) низкая гибкость;

7) повышенная квалификация оператора.

Мелкосерийное производство:

1) укрупнение операций;

2) позиционные методы организации труда;

3) универсальное оборудование;

4) операторы высокой квалификации.

8.2. Модели и алгоритмы автоматизированного проектирования технологических процессов

Проектирование технологических процессов включает в себя разработку принципиальной схемы технологического процесса, проектирование технологического маршрута обработки изделия, технологических операций и переходов, получение управляющих программ для станков с ЧПУ. Исходные данные для проектирования технологического процесса следующие: 1) конструкторская документация в виде рабочих чертежей изделия или описания конструкции изделия на специализированном входном языке; 2) допустимые варианты технологической оснастки, инструмента, приспособлений для реализации технологических операций и другая нормативная и справочная информация; 3) плановые задания на объем выпуска изделия. Основной задачей при проектировании технологического процесса является синтез и оптимизация структуры маршрутной, операционной технологии и последовательности переходов в зависимости от требуемой детализации технологического процесса. Для получения окончательного варианта технологического процесса рассчитываются и оптимизируются параметры технологического процесса (показатели технологичности, технико-экономические параметры и др.).

Основой автоматизации проектирования технологических процессов является комплекс математических моделей (ММ), позволяющих получать формализованное описание конструкции изделия и основных этапов, элементов и параметров технологического процесса.

Структурные модели применяются наиболее часто, так как объекты моделирования дискретны. Конкретный вид моделей определяется спецификой проектируемого технологического процесса и содержанием решаемых задач. Рассмотрим примеры моделей для описания изделий, синтеза технологических процессов, расчета оптимальных параметров технологического процесса.

|

8.2.1. Описание структуры и конструкторско-технологических свойств изделия

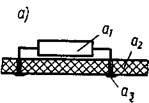

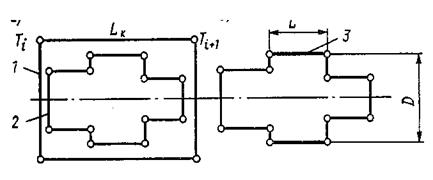

Для описания структуры и конструкторско-технологических свойств изделия в сборочно-монтажном производстве выделяются типовые элементы его структуры, что позволяет свести описание конструкции любого изделия к композиции типовых элементов. В результате для каждого класса изделий разрабатываются ММ типовых элементов сборки, которые рассматриваются как типовые элементы структуры изделия [1,8]. Например, на рис. 8.1, а показан типовой элемент сборки в сборочно-монтажном производстве печатных плат - резистор

Для описания структуры и конструкторско-технологических свойств изделия в сборочно-монтажном производстве выделяются типовые элементы его структуры, что позволяет свести описание конструкции любого изделия к композиции типовых элементов. В результате для каждого класса изделий разрабатываются ММ типовых элементов сборки, которые рассматриваются как типовые элементы структуры изделия [1,8]. Например, на рис. 8.1, а показан типовой элемент сборки в сборочно-монтажном производстве печатных плат - резистор  , установленный на печатной плате

, установленный на печатной плате  и закрепленный пайкой

и закрепленный пайкой  . Описание типового элемента сборки задается на множестве элементов конструкции изделия и пространственных связей между ними с помощью графа сопряжений (рис. 8.1, б). Вершинами графа являются элементы конструкции

. Описание типового элемента сборки задается на множестве элементов конструкции изделия и пространственных связей между ними с помощью графа сопряжений (рис. 8.1, б). Вершинами графа являются элементы конструкции  , входящие в состав типового элемента сборки, а ребрами - поверхности связей элементов конструкции

, входящие в состав типового элемента сборки, а ребрами - поверхности связей элементов конструкции  . Поверхность связи - это часть поверхности сопряжения типового элемента сборки, имеющая определенное функциональное назначение, конструктивное исполнение и обладающая рядом признаков и количественных параметров (например, поверхности сопряжения, базирования, сцепления, маркировки, крепления и т. д.). Под элементом конструкции

. Поверхность связи - это часть поверхности сопряжения типового элемента сборки, имеющая определенное функциональное назначение, конструктивное исполнение и обладающая рядом признаков и количественных параметров (например, поверхности сопряжения, базирования, сцепления, маркировки, крепления и т. д.). Под элементом конструкции  - понимается неделимый на части без воздействия разрушающего усилия материальный элемент или компонент (деталь, вещество, материал), имеющий известное функциональное назначение, конкретную область применения и обладающий качественными и количественными свойствами. Граф сопряжений описывает структуру изделия в сборке.

- понимается неделимый на части без воздействия разрушающего усилия материальный элемент или компонент (деталь, вещество, материал), имеющий известное функциональное назначение, конкретную область применения и обладающий качественными и количественными свойствами. Граф сопряжений описывает структуру изделия в сборке.

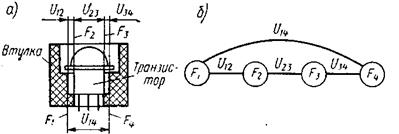

Важная форма пространственной взаимосвязи элементов сборки - размерная связь, характеризующаяся параметрами геометрических контуров формы и положения, определяющих взаимное положение в пространстве отдельных контуров и самих элементов сборки. Размерные связи описываются размерными цепями, которые представляются как графы размеров. Вершинами таких графов являются поверхности, линии и точки, соединяемые размерами, а сами размеры являются ребрами графа. Простая размерная цепь соответствует простому циклу в графе размеров. Каждому простому циклу, включающему замыкающее звено размерной цепи, соответствует алгебраическое уравнение простой размерной цепи. Число таких уравнений при сложной структуре размерных связей равно числу простых циклов в графе размеров. На рис. 8.2, а приведен пример размерных связей деталей при сборке, на рис. 8.2, б - соответствующий граф размеров.

Разработка совокупности математических моделей типовых элементов сборки и размерных связей позволяет дать формализованное описание структуры и свойств изделий вычислительной аппаратуры как объектов сборочно-монтажного производства. Такие модели являются базой для разработки состава и последовательности технологических операций и переходов для типовых элементов сборки и формирования на этой основе рационального варианта технологического маршрута для сборки изделия в целом.

Рис. 8.2. Элемент конструкции платы (а) и граф размеров (б)

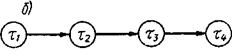

Моделью деталей при механообработке является схема обработки детали. Схема представляет собой совокупность контуров операционных эскизов заголовки детали и промежуточных контуров, получаемых на отдельных последовательно выполняемых уровнях обработки деталей. На рис. 8.3, а показаны

операционные эскизы заготовки 1 и готовой детали 2.

|

|

Рис.8.3. Операционный эскиз заготовки и готовой детали (а) и инструментальный участок контура(б)

Каждый контур состоит из множества элементарных геометрических участков, представляющих собой пары точек  и линий

и линий  , соединяющих эти точки (отрезок прямой, дуга окружности и т.п.). Точки

, соединяющих эти точки (отрезок прямой, дуга окружности и т.п.). Точки  называются опорными.

называются опорными.

Контур может быть замкнутым и незамкнутым в зависимости от конкретной операции. Контур детали и операционных эскизов задается в системе координат ОХY, выбранной с таким расчетом, чтобы геометрические параметры элементарных участков контура были определены с наименьшей трудоемкостью. Обрабатываемые поверхности каждого контура разделяются на инструментальные участки 3 (рис. 8.3,6), обрабатываемые одним инструментом при определенных режимах обработки. Каждый операционный контур представляется в итоге суммой инструментальных участков. Рассмотренные модели деталей являются базой для разработки маршрутных и операционных карт технологического процесса механообработки деталей. Например, возможные варианты маршрута обработки детали можно представить в виде графа G (S,U), множество вершин S которого характеризует состояние контуров операционных эскизов (межоперационные размеры, их точность, шероховатость поверхности и др.), множество дуг U - методы обработки, с помощью которых происходит переход от контура  к контуру

к контуру  . Любой путь на графе из состояния

. Любой путь на графе из состояния  отображающего контур заготовки в состояние

отображающего контур заготовки в состояние  , соответствующее контуру детали, будет представлять собой один из вариантов маршрута обработки детали.

, соответствующее контуру детали, будет представлять собой один из вариантов маршрута обработки детали.

8.2.2. Синтез технологических процессов

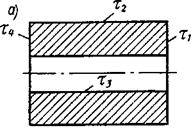

Для синтеза технологических процессов применяются табличные, сетевые, перестановочные модели технологического процесса или его этапов. Табличная модель описывает одну конкретную структуру технологического процесса, сетевая - множество структур с неизменным порядком следования его этапов, перестановочная - множество структур технологического процесса при изменении порядка следования этапов технологического процесса. Эти модели представляются в виде графа, который определяет состав и последовательность (маршрут) выполнения этапов, операций, переходов и рабочих ходов при обработке и сборке изделия [8].

|

|

Рис. 8.4. Деталь (а) и табличная модель индивидуального технологического маршрута (б):

-подрезка торца; -подрезка торца;  - точение; - точение;

-сверление; -сверление;  -отрезка детали -отрезка детали

|

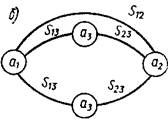

Рис. 8.5. Перестановочная модель технологического процесса изготовле-

ния детали, где цеха:

-литейный;

-литейный;  -кузнечный

-кузнечный  - меха-

- меха-

нический;  -термический;

-термический;  - механо-

- механо-

сборочный;  - покрытий;

- покрытий;  -общей

-общей

сборки;  - испытаний и упаковки

- испытаний и упаковки

Вершины графа соответствуют элементам технологического процесса (этапам, операциям, переходам, рабочим ходам), дуги характеризуют последовательность выполнения этих элементов. В целом модель технологического процесса является многоуровневой. На верхнем уровне моделируется состав и взаимосвязи основных этапов технологического процесса, на нижних уровнях — более подробный состав операций, переходов и рабочих ходов. Графы взаимосвязи операций моделей нижнего уровня являются результатом развертки графов взаимосвязи операций верхнего уровня. При математическом моделировании технологический процесс рассматривается как система технологических операторов  , характеризующих процессы производства. Одному оператору

, характеризующих процессы производства. Одному оператору  может соответствовать этап технологического процесса, группа операций, операция, переход и т. п. На рис. 8.4 показана деталь и табличная модель маршрута ее обработки на токарном станке, на рис. 8.5 - перестановочная модель основных операций на верхнем уровне проектирования технологического процесса (расцеховка изготовляемого изделия). На рис. 8.4 приведен пример индивидуального технологического маршрута. Для организации процедур синтеза технологических процессов проводится классификация различных деталей и получение для каждой выделенной группы (под-группы) обобщенного технологического маршрута. Обобщенный маршрут представляет собой упорядоченное множество операций для обработки однотипных групп деталей. На его основе можно синтезировать индивидуальные маршруты для конкретных деталей с учетом геометрических, технологических и других особенностей. С повышением уровня типизации технологических процессов и унификации изделий разработка обобщенных технологических маршрутов деталей значительно упрощается.

может соответствовать этап технологического процесса, группа операций, операция, переход и т. п. На рис. 8.4 показана деталь и табличная модель маршрута ее обработки на токарном станке, на рис. 8.5 - перестановочная модель основных операций на верхнем уровне проектирования технологического процесса (расцеховка изготовляемого изделия). На рис. 8.4 приведен пример индивидуального технологического маршрута. Для организации процедур синтеза технологических процессов проводится классификация различных деталей и получение для каждой выделенной группы (под-группы) обобщенного технологического маршрута. Обобщенный маршрут представляет собой упорядоченное множество операций для обработки однотипных групп деталей. На его основе можно синтезировать индивидуальные маршруты для конкретных деталей с учетом геометрических, технологических и других особенностей. С повышением уровня типизации технологических процессов и унификации изделий разработка обобщенных технологических маршрутов деталей значительно упрощается.

8.3. Оптимизация технологических процессов производства

8.3.1. Постановка задачи оптимизации технологических процессов производства

Для поддержания конкурентоспособности необходима оптимизация и автоматизация процесса производства. Следовательно, необходимы математические модели процессов. Эти модели связывают параметры процессов с критериями качества. Для каждого нового производства, оборудования, изделия необходима своя модель [3].

Проектирование процесса начинается с:

1) выбора оборудования (параметры оборудования влияют на качество);

2) выбора ассортимента изделий.

Исходными данными для проектирования являются ассортимент, объем выпуска продукции, сроки и т. д.

Выходными данными являются число рабочих мест, номенклатура и характеристики оборудования, состав и структура процессов сборки изделий, распределение операций по рабочим местам и порядок их выполнения на рабочем месте.

В модель включаются следующие соотношения:

1) для определения размеров партии;

2) для режимов работы оборудования;

3) операционного времени;

4) себестоимости;

5) точности;

6) надежности выполнения операций.

Критерий эффективности модели – себестоимость процессов, сроки выпуска, неравномерность загрузки рабочих мест и качество изделий.

Проектирование процесса – выбор одного из допустимых процессов.

Для решения этого вопроса существует несколько определений:

1) существует эффективное решение, если множество значений допустимых параметров замкнуто и критерии качества – это непрерывные функции от параметров;

2) решение эффективно, если среди сравнимых с ним нет безусловно лучшего;

3) два решения сравнимы, если все критерии одного решения не хуже соответствующих критериев другого изделия (процесса);

4) из двух решений лучше то, у которого хотя бы один критерий намного лучше соответствующего критерия другого процесса (решения);

5) для эффективных решений между альтернативными критериями существует взаимозависимость: улучшение одного критерия приводит к ухудшению других (хотя бы одного);

6) для получения этой взаимозависимости необходимо получить предельное улучшение любого критерия при фиксированных значениях остальных;

7) в результате оптимизации взаимозависимость между критериями остается неизменной.

2 наиболее часто применяемых критерия:

- стоимостной;

- критерий времени (по времени производства).

Многовариантная оптимизация связана с выбором оборудования, распределением операций, выбором размера партии и порядка выполнения на местах.

8.3.2. Расчет оптимальных параметров технологического процесса

Для расчета оптимальных параметров технологического процесса используются различные функциональные модели, как правило, в виде аналитических зависимостей от управляемых параметров технологического процесса [9]. Примером аналитической модели служит зависимость скорости резания от параметров технологического процесса при наружном точении на токарном станке:

где  - коэффициенты;

- коэффициенты;  - стойкость инструмента; m - показатель относительной стойкости инструмента; t - глубина резания; s - подача;

- стойкость инструмента; m - показатель относительной стойкости инструмента; t - глубина резания; s - подача;  - показатели степени, заданные таблично.

- показатели степени, заданные таблично.

Для сложных операций и этапов технологического процесса аналитические зависимости для выходных параметров неизвестны. Для их получения используются методы планирования эксперимента и корреляционно-регрессионного анализа. Аналитические модели, полученные таким способом, применимы только для хорошо отлаженных технологических процессов, когда не может проявиться нестабильность его параметров. В общем случае неизвестная функция для выходного параметра  аппроксимируется полиномом:

аппроксимируется полиномом:

(8.1)

(8.1)

где  -теоретические коэффициенты регрессии, определяемые в результате проведения ряда экспериментов;

-теоретические коэффициенты регрессии, определяемые в результате проведения ряда экспериментов;  -управляемые параметры (выделенные факторы).

-управляемые параметры (выделенные факторы).

Основные этапы получения выражений вида (8.1) следующие: 1) ранжирование факторов  по степени влияния и отсеивание малозначимых (как правило, оставляют 6. ..8 факторов). Для этого привлекается широкий круг экспертов и проводится матема-тико-статистическая обработка результатов их опроса; 2) экспериментальное отсеивание малозначимых факторов и выделение (2...3) основных. Определение коэффициентов регрессии. На этом этапе применяются методы, основанные на использовании информации, полученной в результате реализации ряда экспериментов для определения выходного параметра

по степени влияния и отсеивание малозначимых (как правило, оставляют 6. ..8 факторов). Для этого привлекается широкий круг экспертов и проводится матема-тико-статистическая обработка результатов их опроса; 2) экспериментальное отсеивание малозначимых факторов и выделение (2...3) основных. Определение коэффициентов регрессии. На этом этапе применяются методы, основанные на использовании информации, полученной в результате реализации ряда экспериментов для определения выходного параметра  в нескольких точках факторного пространства. Как правило, применяются методы активного (планируемого) эксперимента; 3) проверка адекватности полученной модели.

в нескольких точках факторного пространства. Как правило, применяются методы активного (планируемого) эксперимента; 3) проверка адекватности полученной модели.

Эффективность оптимизации в значительной мере определяется правильным выбором критериев и целевых функций. Основной целью в данном случае является разработка технологического процесса, позволяющего с наименьшими затратами изготовить изделие и обеспечить его заданное качество. Основную группу критериев составляют стоимостные:  где р- число переходов (операций);

где р- число переходов (операций);  - затраты на выполнение i-го перехода (операции).

- затраты на выполнение i-го перехода (операции).

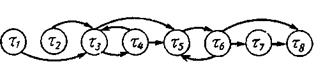

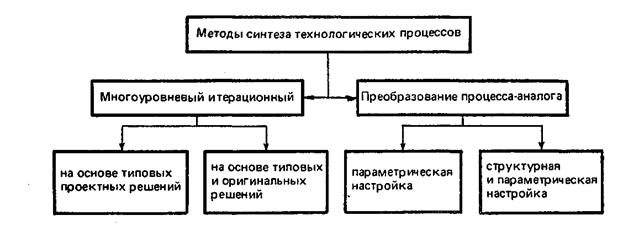

Рис. 8.6. Классификация методов синтеза технологических процессов

Критерии другой группы оценивают варианты операций по затратам времени. К ним относятся критерии максимальной производительности; минимального времени на холостые перемещения инструмента и на подготовительно-заключительные операции и т. п. Важный критерий — максимальная производительность используемого оборудования (особенно это относится к станкам с ЧПУ). В отдельных случаях используются частные критерии, например, максимально возможная точность обработки детали и т. п. Выбранные критерии оптимизации параметров технологического процесса дополняются системой ограничений, связанных с конкретными технико-экономическими требованиями.

Классификация методов синтеза технологических процессов приведена на рис. 8.6.

8.4. Структура и характеристики технологических систем

В технологическую систему входит оборудование, средства контроля, управления, транспортные средства, инструменты, объекты производства и сами люди.

В технологической системе предприятия выделяются следующие подсистемы:

1) технико-экономических показателей;

2) технологической подготовки производства;

3) материально-технического снабжения;

4) оперативно-календарного планирования;

5) подсистема сбыта готовой продукции;

6) подсистема кадров;

7) подсистема финансов;

8) подсистема бухгалтерского учета.

Дата добавления: 2020-03-17; просмотров: 741;