Метод испытания на изгиб.

Изгиб – это вид деформации, характеризующийся искривлением оси или серединной поверхности деформируемого объекта под действием внешних сил или температуры.

При деформации изгиба нижние слои металла до нейтрального слоя испытывают растяжение, а верхние сжатие. Между зонами растяжения и сжатия располагается нейтральный недеформированный слой металла.

Испытание на изгиб проводят по двум схемам и различают:

- изгиб(сосредоточенный) с сосредоточенной нагрузкой, приложенной в середине пролёта (3точечный) Рис.1;

Рис.1

- изгиб чистый, с двумя равными симметрично приложенными (на равных расстояниях от опор) сосредоточенными нагрузками (4 точечный) Рис.2.

Рис.2

ГОСТ 14019-2003 «Металлы. Методы испытания на изгиб.»

Настоящий стандарт устанавливает методы испытаний металлов на изгиб при температуре (20  )°C (от 10 до 350С).

)°C (от 10 до 350С).

Испытание состоит в изгибе образца вокруг оправки под действием статического усилия и служит для определения способности металла выдерживать заданную пластическую деформацию, характеризуемую углом изгиба, или для оценки предельной пластичности металла, характеризуемой углом изгиба до появления первой трещины.

Испытания проводят на образцах круглого, квадратного, прямоугольного или многоугольного сечения.

Если в нормативных документах на металлопродукцию не оговорено иное, ширина образца должна быть следующей:

- при ширине изделия не более 20 мм ширина образца равна ширине изделия;

- при ширине изделия более 20 мм ширина образца составляет (20±5) мм для изделий толщиной менее 3 мм и от 20 до 50 мм - для изделий толщиной 3 мм и более.

Толщина образцов, отбираемых от листов, полос и фасонных профилей, должна быть равна толщине испытуемого изделия. Если толщина изделия более 25 мм, она может быть уменьшена путем механической обработки одной стороны для получения толщины не менее 25 мм.

При изгибе необработанная поверхность должна быть на растягиваемой стороне образца, лежать на опорах.

Металлопродукция круглого или многоугольного сечения подвергается испытанию на изгиб в состоянии поставки (в сечении, равном сечению металлопродукции), если номинальный диаметр (при круглом сечении) или диаметр вписанной окружности (при многоугольном сечении) не превышает 50 мм.

Длину образца устанавливают в зависимости от толщины металла и толщины (диаметра закругления) оправки. Ориентировочную длину образца (L, мм) вычисляют по формуле

L=2(a+D)+K,

где а - толщина или диаметр (диаметр вписанной окружности для многоугольного сечения образца, мм;

D -диаметр закругления (толщина) оправки, мм;

К = 100 ... 150.

Испытание на изгиб проводят на универсальных испытательных машинах или прессах. Для проведения испытания применяют приспособления:

- в виде двух опор с оправкой (Рис.1)

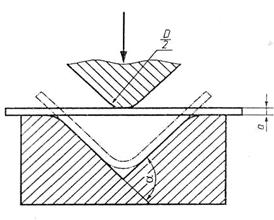

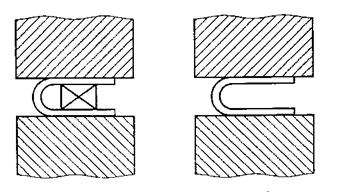

- в виде матрицы с V-образным углублением и оправкой (Рис.3).

Рис.3

При изготовлении плоского образца на его гранях после механической обработки не должно быть поперечных рисок от режущего инструмента. Шероховатость поверхности образца после механической обработки Rz по ГОСТ 2789-73 должна быть меньше или равна 40 мкм.

Острые кромки образца должны быть притуплены. Механическую обработку кромок производят вдоль образца. Допускается проводить испытания па образцах с непритупленными кромками, если при этом получаются удовлетворительные результаты.

На средней трети длины образца не допускаются пороки металлургического производства и механические повреждения. Маркировка должна быть на концах образца.

Расстояние между опорами (l) определяется с округлением до 1,0 мм и вычисляется (мм) по формуле

где D - диаметр закругления, мм

а - толщина или диаметр (диаметр вписанной окружности для многоугольного сечения образца), мм.

Ширина оправки и опор должна быть больше ширины образца.

Диаметр закругления (толщина) оправки и радиус закругления опор (R, мм) устанавливают в соответствии с требованиями нормативно-технической документации на металлопродукцию.

При отсутствии таких указаний диаметр закругления (толщину) оправки принимают равным двум толщинам (диаметрам) образца, а радиус закругления опор – не менее толщины (диаметра) образца.

При испытании не должно наблюдаться смятия рабочих поверхностей оправки и опор

Испытание на изгиб проводят:

- до заданного угла изгиба Рис.4;

- до появления первой трещины в растянутой зоне образца с определением угла изгиба Рис.4;

- до параллельности сторон Рис.5;

- до соприкосновения сторон Рис.6.

|

|

Рис.4 Рис.5 Рис.6

Вид изгиба должен быть оговорен в нормативно-технической документации на металлопродукцию

После проведения испытания осматривают кромки и наружную поверхность изогнутой части образца

Момент появления трещины фиксируют невооруженным глазом. Угол изгиба измеряют без снятия усилия угломером типа УМ-0-180º. Допускается измерять угол изгиба после снятия усилия.

Дата добавления: 2018-11-26; просмотров: 2205;