Плавильные электропечи сопротивления

Плавильные электропечи сопротивления (ЭПС) предназначены для плавления легкоплавких металлов (олова, свинца, цинка и различных сплавов на их основе) и других материалов с температурой плавления 400 - 500°С. Из металлов с большей температурой плавления в таких ЭПС плавятся алюминий, магний и сплавы на их основе. Применение ЭПС для плавки алюминия и его сплавов позволяет лучше по сравнению с пламенными и индукционными печами того же назначения проводить процессы рафинирования. Поэтому эти ЭПС получили наибольшее распространение при производстве высококачественных алюминиевых отливок.

К преимуществам плавильных ЭПС следует отнести также сравнительную простоту конструкции.

Основными недостатками электропечей подобного типа следует считать низкую производительность в связи с повышенной длительностью плавки, невысокую стойкость нагревательных элементов и футеровки.

По основному конструктивному признаку плавильные ЭПС классифицируются на тигельные и камерные (или ванного типа).

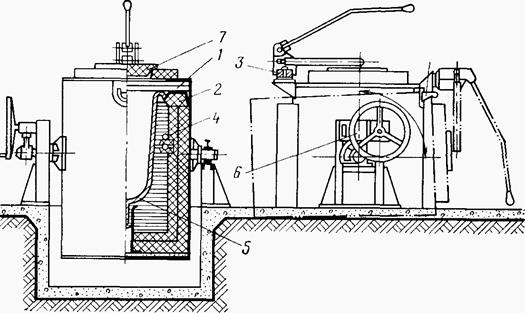

Тигельные ЭПС представляют собой футерованную камеру, внутри которой расположен металлический тигель (рис. 4.42).

| |

| Рис. 4.42. Тигельная плавильная электропечь: 1 - кожух; 2 - футеровка; 3 - механизм подъема; 4 – нагреватель; 5 - тигель; 6 - механизм наклона; 7- крышка |

Чаще всего тигель выполняется из литого чугуна, внутренняя поверхность которого может покрываться обмазкой, препятствующей загрязнению расплавляемого алюминия и увеличивающей срок службы тигля. Стремление сократить площадь соприкосновения расплавленного металла с воздухом, т. е. уменьшить окисление металла, обусловливает форму тигля, при которой его высота существенно больше диаметра.

Удельный расход электроэнергии на плавление алюминия в тигельных печах составляет 700 - 750 кВт× ч/кг при КПД 50 - 55 %.

Тигельные ЭПС снабжены механизмом наклона, что позволяет упростить разлив металла в литейные формы.

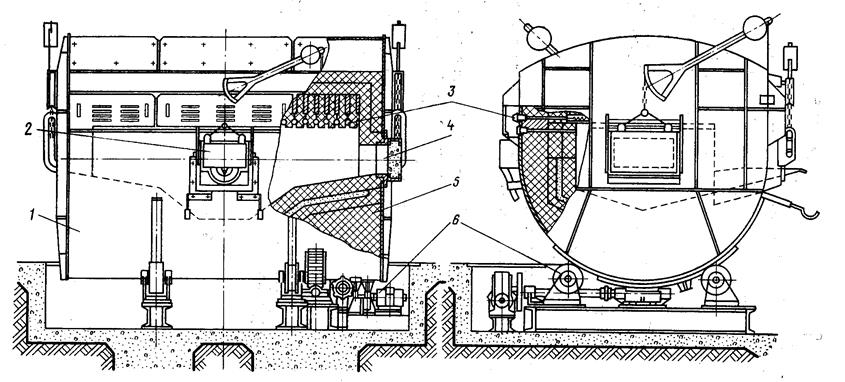

Камерные или ванные плавильные ЭПС, как правило, значительно больше по объему расплава металла, чем тигельные.

В некоторых случаях применение ванных ЭПС диктуется технологической необходимостью. В частности, при переплавке алюминия плоская форма ванны способствует удалению газов из расплавленного металла.

Небольшие ванные ЭПС с массой расплавленного металла до 250 кг могут быть неподвижны, и расплавленный металл вычерпывается из них. Более крупные снабжены, как и тигельные, механизмами наклона. Схема камерной ЭПС с механизмом наклона приведена на рис. 4.43. Как правило, наиболее крупные плавильные ванные ЭПС с массой металла от 1000 до 6000 кг применяют для переплавки алюминия с разливом его в изложницы, их снабжают механизмом наклона.

Рабочее пространство мелких ванных ЭПС ограничено либо стенками ванны, выполненной из литого чугуна или иного жаростойкого металла, либо внутренней поверхностью футеровки, выполненной из магнезитового кирпича.

В камерных ЭПС могут быть предусмотрены форкамеры, под которых представляет собой наклонные, обращенные скатом к ванне плоскости. В форкамеры загружается металл, который по мере расплавления стекает в ванну, а окислы остаются на поду форкамеры.

Удельный расход электроэнергии при плавлении алюминия в ванных ЭПС составляет 600 - 650 кВт×ч/кг, а КПД таких печей 60 - 65 % .

В плавильных ЭПС применяют внутренний и внешний обогревы. При внутреннем обогреве в расплавляемом металле располагаются трубчатые нагреватели (ТЭНы). Для предотвращения разъедания нагревателей они обычно заливаются в чугун. Коэффициент полезного действия плавильных ЭПС с внутренним обогревом выше, чем при внешнем обогреве, они более компактны. Однако применение внутреннего обогрева ограничено по температуре 500 - 550°С.

|

| Рис. 4.43. Камерная плавильная электропечь с механизмом наклона: 1 – кожух; 2 – сливное окно; 3 – нагреватель; 4 – загрузочное окно; 5 – футеровка; 6 – механизм наклона |

При внешнем обогреве применяют нагреватели открытого типа, изготовленные из хромоникелевых или железохромоалюминиевых сплавов. Максимальная рабочая температура плавильных электропечей с внешним обогревом 800 - 850°С. Нагреватели располагают на внутренней стороне футеровки либо между футеровкой и ванной, либо под сводом. В последнем случае нагрев осуществляют излучением на верхнюю поверхность металла.

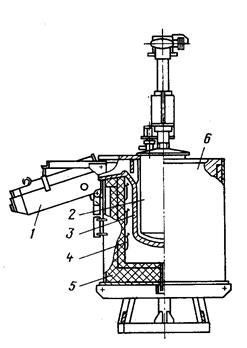

| Для защиты от брызг расплавленного металла сводовые нагреватели помещают в керамические трубки либо устанавливают в пазах. При серийном и массовом производстве алюминиевых отливок плавильные ЭПС снабжают дозирующими устройствами. Дозирование может быть выполнено с помощью стопора при свободном истечении расплавленного металла или вытеснением его из тигля с помощью механических, пневматических или электромагнитных устройств. На рис. 4.44 приведена схема ЭПС с механическим вытеснением металла. Вытеснитель, закрепленный на движущейся по колонне каретке, опускается в тигель и вытесняет порцию металла. Металл подается к литейной машине по обогреваемому кожуху, наклон которого можно менять. |

|

| Рис. 4.44. Тигельная плавильная электропечь с механическим дозатором вытеснения металла: 1 – желоб; 2 - механический вытеснитель; 3 – тигель; 4 – нагреватель; 5 – футеровка; 6 – кожух |

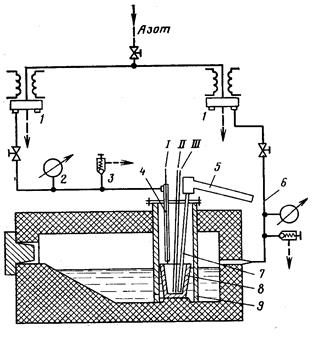

Схема плавильной ЭПС с пневматическим дозатором приведена на рис. 4.45.

Давление напускаемого в печное пространство азота поднимает уровень расплавленного металла в керамической трубке 9.

При заполнении расплавленным металлом тигля 8замыкаются контакты I и II,что служит сигналом для прекращения подачи азота в печное пространство. После выдавливания порции металла в тигель одновременно подают азот в керамическую трубку и печное пространство. Порция металла через подающую трубку 7 и желоб 5 сливается в литейную машину. Понижение уровня металла в тигле приводит к размыканию контактов II и III и прекращению подачи азота. Для выдавливания следующей порции расплавленного металла цикл работы пневматического дозатора повторяется.

|

| Рис. 4.45. Плавильная электропечь с пневматическим дозатором вытеснения металла: 1 – газораспределитель; 2 – манометр; 3 – обратный клапан; 4 – трубка; 5 – желоб; 6 – газопровод; 7 – подающая трубка; 8 – тигель; 9 – керамическая трубка; I, II, III - контакты |

Дата добавления: 2020-02-05; просмотров: 418;