Пневмо и гидроприводы с силовыми цилиндрами

В практике сварочного производства наибольшее распространение получили следующие типы приводов сборочно–зажимных устройств (в порядке убывания по распространенности):

а) пневматические приводы в виде поршневых цилиндров, диафрагменных (мембранных) пневмокамер и шланговых пневматиков;

б) гидравлические – в виде силовых цилиндров (поршневых или плунжерных);

в) электромагнитные;

г) приводы с электродвигателем и соответствующим передаточным механизмом (редуктором).

Области применения пневматических и гидравлических цилиндров в качестве силовых приводов сборочно–сварочных устройств различны.

В значительной мере они определяются различной упругостью применяемых в них рабочих агентов: в пневмоцилиндрах рабочим агентом служит воздух, обладающий очень высокой упругостью и сжимаемостью (как и всякий газ), в гидроцилиндрах – жидкость, практически не сжимаемая и не упругая.

Сжатый воздух вследствие своей упругости работает в пневмоцилиндре как пружина. Поэтому при большом ходе поршня и переменной внешней нагрузке штока пневмоцилиндры, в противоположность гидроцилиндрам, работают с ударами и рывками, даже при наличии демпфирующих устройств. Такая неравномерная работа цилиндров с ускоренным движением поршня создает добавочную динамическую нагрузку на все связанные с цилиндрами механизмы и опорные конструкции, а кроме того, во многих случаях граничит с прямым нарушением правил техники безопасности. Поэтому для привода механизма со сравнительно большим ходом рабочих органов (длинных рычагов, кантователей) и знакопеременной нагрузкой предпочтительнее гидравлические или пневмогидравлические цилиндры как более надежные и безопасные в работе по сравнению с пневматическими.

Однако эта рекомендация не относится к механизмам с коротким ходом рабочих органов, например, к механизмам зажатия клещей по рисунку 1 и т.д. Здесь благодаря малому пути движения рабочих органов в кондукторе не могут образоваться сколько–нибудь значительные инерционные усилия, способные создать неблагоприятную динамическую нагрузку на механизмы.

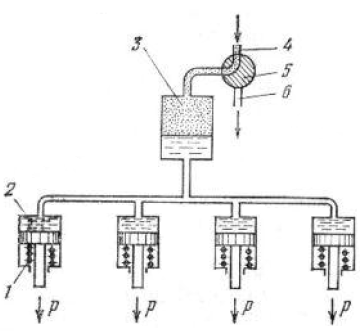

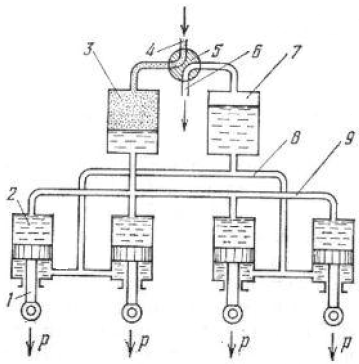

Во многих сварочных цехах можно легко осуществить питание рабочих силовых цилиндров жидкостью (маслом) вместо сжатого воздуха без всяких насосных станций и без специальной гидросети высокого давления. Для этого достаточно применить пневмогидравлические мультипликаторы, подключенные к цеховой сети сжатого воздуха. Схемы питания рабочих гидроцилиндров с помощью простейших беспоршневых мультипликаторов, имеющих коэффициент мультипликации, равный единице, представлены на рисунках 2 и 3.

Рисунок 2 – Схема питания гидроцилиндров одностороннего действия с помощью беспоршневого мультипликатора: 1 – возвратная пружина; 2 – рабочий гидроцилиндр; 3 – пневмогидравлический мультипликатор; 4 – трубопровод сети сжатого воздуха; 5 – управляющий воздухораспределительный кран; 6 – труба выпуска в атмосферу

Рисунок 3 – Схема питания гидроцилиндров двустороннего действия с помощью беспоршневых мультипликаторов: 1 – шток гидроцилиндра; 2 – рабочий гидроцилиндр;

3 – пневмогидравлический беспоршневой мультипликатор прямого действия; 4 – трубопровод пневмосети; 5 – управляющий воздухораспределительный кран; 6 – труба выпуска в атмосферу; 7 – мультипликатор обратного действия; 8 – трубопровод питания нижних полостей гидроцилиндров; 9 – трубопровод питания верхних полостей гидроцилиндров

В этих схемах пневмогидравлические мультипликаторы 3 представляют собой простые цилиндрические сосуды, рассчитанные на давление сжатого воздуха до 7 атмосфер, с емкостью несколько большей, чем суммарный полезный объем всех питаемых рабочих гидроцилиндров 2. Эти сосуды–мультипликаторы должны располагаться в сборочно–сварочной установке выше уровня рабочих гидроцилиндров во избежание попадания в них воздуха.

Верхние полости сосудов–мультипликаторов 3 сообщаются со сжатым воздухом или атмосферой в зависимости от положения управляющего крана 5, нижние всегда заполнены маслом и сообщаются с рабочими гидроцилиндрами 2. Таким образом, эти сосуды–мультипликаторы преобразуют энергию сжатого воздуха в энергию сжатой рабочей жидкости (масла) без изменения давления.

Для питания гидроцилиндров одностороннего действия (с возвратной пружиной) применяется простейшая схема, показанная на рисунке 2. Схема питания гидроцилиндров двустороннего действия (рисунок 3) несколько сложнее, так как вместо одного сосуда–мультипликатора необходимо иметь их два: один – для питания верхних (толкающих) полостей гидроцилиндров, а другой – для питания нижних (тянущих) полостей. Переключение полостей гидроцилиндров, а, следовательно, и изменение направления движения их штоков осуществляется управляющим краном 5.

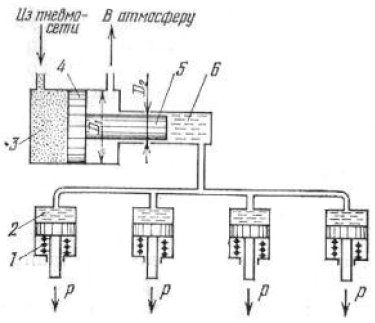

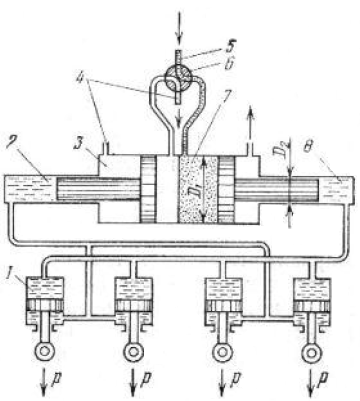

Если по каким–либо соображениям требуется получить повышенное давление в рабочих гидроцилиндрах (например, для уменьшения их диаметра), то в этом случае приходится применять более сложные поршневые пневмогидравлические мультипликаторы (рисунки 4 и 5).

Рисунок 4 – Схема питания гидроцилиндров одностороннего действия поршневым мультипликатором: 1 – возвратная пружина; 2 – рабочий гидроцилиндр;

3 – воздушный цилиндр мультипликатора; 4 – поршень воздушного цилиндра; 5 – плунжер; 6 – силовой гидроцилиндр мультипликатора

Рисунок 5 – Схема питания гидроцилиндра двустороннего с помощью сдвоенного поршневого мультипликатора: 1 – рабочий гидроцилиндр; 2 – гидроцилиндр обратного хода; 3 – воздушный цилиндр обратного хода; 4 – труба выпуска в атмосферу; 5 – трубопровод пневмосети; 6 – воздухораспределительный управляющий кран; 7 – воздушный цилиндр прямого хода; 8 – гидроцилиндр прямого хода

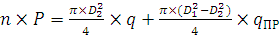

С помощью таких мультипликаторов можно повысить давление масла в гидроцилиндрах пропорционально соотношению квадратов диаметров мультипликатора. В этом случае давление масла в гидроцилиндрах q равно:

где q0 – давление сжатого воздуха в пневмосети;

D1 – диаметр воздушной полости мультипликатора;

D2 – диаметр жидкостной полости;

η – КПД мультипликатора, учитывающий потери на трение поршней и плунжеров, а также потери в трубопроводах (η ≈ 0,85).

Чем больше диаметры мультипликатора, тем выше его КПД. Это объясняется тем, что при прочих равных условиях потери на трение в уплотнительных манжетах приблизительно пропорциональны диаметру цилиндра, а усилие пропорционально квадрату этого диаметра. Следовательно, при неизменном удельном давлении жидкости или воздуха сила на штоке растет быстрее, чем силы трения.

На рисунке 4 представлена схема питания рабочих гидроцилиндров одностороннего действия с помощью пневмогидравлического поршневого мультипликатора. В этой системе обратный ход рабочих (зажимных) цилиндров 2 осуществляется возвратными пружинами 1, усилие которых должно быть достаточным не только для преодоления собственных потерь в рабочих цилиндрах, но и потерь во всей системе питания, в том числе потерь на трение поршня и плунжера мультипликатора.

Таким образом, усилие пружин должно быть достаточным, чтобы вернуть всю систему в исходное положение (перед зажатием). Следует, однако, иметь ввиду, что при обратном (холостом) ходе цилиндров абсолютные потери на трение в манжетах и уплотнениях поршней и плунжеров будут значительно меньше, чем при рабочем ходе во время зажатия деталей, так как в момент зажатия в цилиндрах и в мультипликаторе развивается высокое давление q и q0, от которого непосредственно зависит сила трения в манжетах. При холостом ходе это давление будет во много раз меньше, однако относительные потери, а, следовательно, и КПД, остаются почти прежними. Нередки случаи, когда при обратном ходе рабочих цилиндров требуются такие же (или почти такие же) усилия, как и при прямом ходе. Такая необходимость возникает, например, в приводах поворота тяжелых кантователей или в тех многочисленных случаях, когда ход поршня в рабочих цилиндрах слишком велик, чтобы его можно было выгодно осуществлять пружиной (например, цилиндр поворота рычагов 11 (см. рисунок 1). В этих весьма распространенных случаях применяют гидроцилиндры двустороннего действия. Схема питания таких цилиндров с помощью пневмогидравлического мультипликатора представлена на рисунке 5. Здесь приходится применять сдвоенный мультипликатор, имеющий два воздушных цилиндра 3, 7 и соответственно два гидравлических цилиндра 2, 8, один из которых (8) питает верхние полости рабочих цилиндров 1, а другой (2) – нижние. С помощью воздухораспределительного крана управления 6 осуществляется переключение питания рабочих цилиндров с верхних на нижние полости и обратно, т.е. переключение с прямого на обратный ход и наоборот.

Сравнивая две системы питания рабочих гидроцилиндров пневмогидравлическими мультипликаторами (беспоршневыми на рисунках 2 и 3; и поршневыми на рисунках 4 и 5), можно сделать следующие выводы.

Достоинства беспоршневых мультипликаторов:

1) предельная простота конструкции мультипликатора и надежность его работы, так как он в сущности представляет собой обыкновенный цилиндрический (или иной) сосуд, рассчитанный на давление сжатого воздуха в цеховой сети.

2) трансформирование энергии сжатого воздуха в энергию жидкости в них происходит без дополнительных потерь на трение, и, следовательно, КПД системы ″мультипликатор – рабочий гидроцилиндр″ будет не ниже, чем КПД автономно действующего от цеховой сети пневмо– или гидроцилиндра (η≈0,85).

Недостаток беспоршневых мультипликаторов:

- трансформирование энергии газа в энергию жидкости происходит без увеличения давления. Следовательно, диаметры рабочих гидроцилиндров будут такими же, как и диаметры пневмоцилиндров, предназначенных для этой же цели. Выигрыш в этом случае состоит лишь в плавности хода цилиндров, из–за чего, главным образом, и предпочитают гидроцилиндры больше, чем пневмоцилиндры.

Преимущество поршневых мультипликаторов:

- возможность значительного повышения давления жидкости в рабочих гидроцилиндрах, а, следовательно, и возможность резкого уменьшения их диаметра, что весьма существенно, особенно в тех случаях, когда необходимо создать большое усилие в цилиндре при малом его диаметре и сравнительно небольшом ходе.

Недостаток поршневых мультипликаторов:

- сравнительно низкий КПД такой системы, равный произведению КПД мультипликатора ηМ и рабочего цилиндра ηЦ. При равенстве этих коэффициентов общий КПД системы ″мультипликатор – рабочие цилиндры″ составит ηСИСТ=η2. Например, если η=0,85, то ηСИСТ=η2=0,852=0,72.

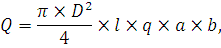

Расход воздуха Q, л/мин, приведенного к атмосферному давлению, на одно включение для одного пневматического цилиндра составляет:

где D – диаметр цилиндра, дм;

l – ход поршня, дм;

q – давление сжатого воздуха, атм.;

a – число циклов, мин-1;

b – коэффициент (1 для одноходовых цилиндров, 2 для двухходовых).

Рекомендуется выбирать следующие минимальные диаметры воздухопроводных трубок (таблица 1).

Таблица 1 – Диаметры воздухопроводных трубок

| Диаметр поршня, мм | 50 – 100 | ||||

| Внутренний диаметр трубки, мм | 4 – 6 | 6 – 8 | 8 – 10 | 10 – 13 | 13 – 16 |

Время срабатывания пневматических устройств, как правило, является малой величиной, и поэтому пневматические механизмы могут быть отнесены к разряду быстродействующих (если они снабжены специальными демпфирующими или замедляющими устойствами).

Иначе дело обстоит с гидравлическими и пневмогидравлическими устройствами. Здесь скорости перемещения поршня, а следовательно, и время срабатывания гидропривода существенно меньше, чем в пневмоприводах. Поэтому необходимо знать методы их определения для дальнейших расчетов продолжительности рабочего цикла, производительности машины и прочее.

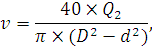

Скорость перемешения поршня гидроцилиндра v, м/мин при толкающем движении равна:

Скорость перемешения поршня гидроцилиндра v, м/мин при тянущем движении равна:

где Q1 и Q2 – количество жидкости, поступающей в цилиндр при соответствующем движении, л/мин;

D – диаметр поршня, см;

d – диаметр штока, см.

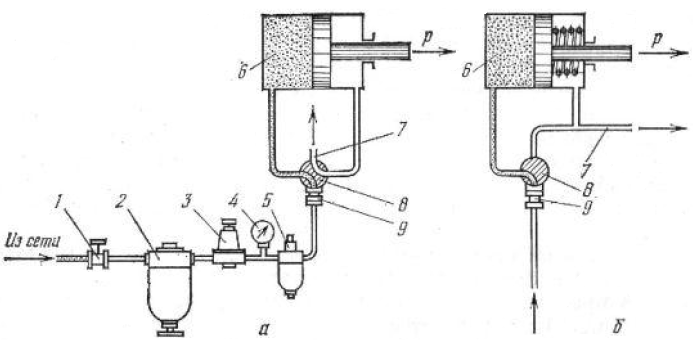

Нормальная схема присоединения пневмоприводов (рабочих пневмоцилиндров или воздушных цилиндров пневмогидравлических мультипликаторов) к воздушной магистрали цеха показана на рисунке 6.

Рисунок 6 – Схема присоединения пневмопривода к сети сжатого воздуха: а – для пневмоцилиндров двустороннего действия; б – для пневмоцилиндров одностороннего действия

Сжатый воздух из сети попадает в фильтр–влагоотделитель 2, где происходит частичное удаление содержащейся в воздухе влаги и очистка его от пыли и разных механических примесей. Далее воздух поступает в регулятор давления 3 (редукционный клапан мембранного или поршневого типа), который служит для поддержания постоянного (заданного) давления в цилиндре 6. Давление контролируется манометром 4. Если привод позволяет работать при полном давлении в сети, регулятор давления 3 не нужен. Масленка 5 автоматического действия подает в струю сжатого воздуха распыленное масло в дозированном количестве, нужном для смазки манжет поршня и штока. В воздушный кран 8, управляющий подачей воздуха в цилиндр 6, воздух поступает через обратный клапан 9. При прекращении подачи воздуха из сети обратный клапан закрывает выход воздуха из пневмоцилиндра и некоторое время препятствует освобождению детали от зажатия. При необходимости регулировать скорость срабатывания пневмозажима между воздухораспределительным краном 8 и пневмоцилиндром устанавливается дроссельный регулятор скорости, работающий по принципу изменения сечения, пропускающего воздух в пневмоцилиндр или камеру. В атмосферу воздух выходит через трубу 7, сжатый воздух подается из сети через входной запорный кран или вентиль 1.

Питание пневмоцилиндров одностороннего действия осуществляется по той же схеме, что и питание цилиндров двустороннего действия, за исключением управляющего крана 8 (см. рисунок 6, б).

Пневмокамеры диафрагменного или шлангового типов присоединяются к сети сжатого воздуха по аналогичной схеме, за исключением масленок, которые в этом случае не нужны.

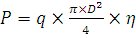

Расчет силовых цилиндров, пневматических или гидравлических, производится по формулам, основанным на известной зависимости усилия на штоке (или плунжере) P от диаметра цилиндра D, см и давления в цилиндре q, кгс/см2.

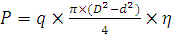

В цилиндрах двустороннего действия при толкающем движении штока:

При обратном (тянущем) движении штока:

,

,

где d – диаметр штока, см.

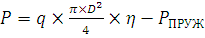

В цилиндрах одностороннего действия с возвратной пружиной:

,

,

где  – сопротивление пружины в сжатом состоянии.

– сопротивление пружины в сжатом состоянии.

Пользуясь этими формулами, можно решить обратную задачу, т.е. определить внутренний диаметр цилиндра D, см по заданному усилию на штоке P, кгс и давлению сжатого воздуха или масла q, кгс/см2.

Коэффициент полезного действия η оценивает потери на трение в манжетах и уплотнениях, а также в направляющих штока. Для цилиндров средних размеров (диаметром D от 15 до 30 см) приближенно можно принять η = 0,85. Однако в ответственных случаях следует непосредственно подсчитывать прямые потери на трение в манжетах поршня и штока.

где h – высота манжеты, см;

f – коэффициент трения манжеты о стенки цилиндра (0,25 – 0,35).

Для уплотнения поршней и штоков пневмоцилиндров чаще применяют манжеты уголковые (ГОСТ 6678 – 53) и V – образные (ГОСТ 6969 – 54), а также кольца круглого сечения. Все манжеты изготовляются из маслостойкой резины.

Прочность цилиндров, крышек и корпусов пневмокамер рассчитывается обычными методами, принятыми для расчета силовых цилиндров, котлов и сосудов высокого давления.

Однако во многих случаях силовые цилиндры и пневмокамеры можно подобрать по заданному усилию и ходу штока из числа имеющихся нормализованных или выпускаемых серийно.

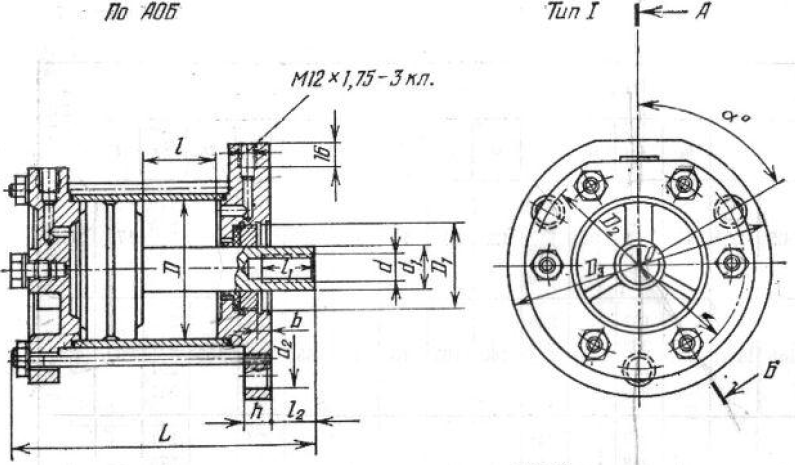

Например, на странице 106 книги Севбо ″Конструирование и расчет механического сварочного оборудования″ представлена конструкция нормализованных пневматических цилиндров, применяемых в машиностроении.

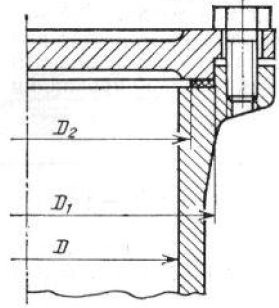

Нормалью охвачен большой ряд типоразмеров цилиндров двустороннего действия с различной конструкцией крепления цилиндра, например, с фланцевым креплением по центрирующей выточке D1 (рисунок 7).

Рисунок 7 – Нормализованные пневмоцилиндры

Там же представлена таблица, в которой приведены основные размеры этих цилиндров диаметром от 75 до 200 мм с ходом поршня от 40 до 200 мм.

Толщина стенки силового цилиндра δ, см определяется из расчета на разрыв по образующей:

,

,

где  – допускаемое напряжение, кгс/см2.

– допускаемое напряжение, кгс/см2.

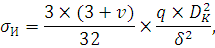

Крышка цилиндра или пневмокамеры рассчитывается как круглая пластина, опертая по окружности ее крепления к цилиндру и изгибаемая равномерно распределенной нагрузкой q, кгс/см2.

Наибольшее напряжение изгиба будет в центре пластины:

где DK – диаметр окружности болтового соединения крышки с цилиндром либо диаметр цилиндра, если крышка представляет собой одно целое с цилиндром;  .

.

Расчетная толщина крышки:  .

.

Полное давление на болты крепления крышки, растягивающее их при действии давления q, складывается из давления воздуха (или жидкости) на крышку D2 и давления, требуемого для сжатия прокладки (если она имеется) (рисунок 8):

,

,

где n – число болтов по окружности крепления;

P – усилие, приходящееся на один болт;

D1 и D2 – наружный и внутренний диаметры прокладки;

qПР – давление на прокладке, принимаемое для мягких прокладок равным (2.... 2,5)×q, а для металлических прокладок 3,5×q.

Рисунок 8 – Соединение ″цилиндр–крышка″

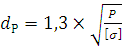

Расчетный диаметр болта крепления крышки dР, см:

,

,

Или по Д.Н. Решетову:

dР ≈ d – 0,94×S

где S – шаг резьбы, см;

d – наружный диаметр резьбы, см.

| <== предыдущая лекция | | | следующая лекция ==> |

| Сети традиционно разделяются на первичные и вторичные. | | |

Дата добавления: 2018-11-26; просмотров: 1004;