Например, разберем проектирование стадии подготовки сырья.

Прежде чем приступить к определению состава операций стадии подготовки сырья необходимо уточнить, какие формы состояния сырья (агрегатного состояния) наиболее рациональны для проведения в дальнейшем химических превращений в оптимальных условиях.

Изучив стандарты и технические условия (ТУ) на сырьевые продукты, выбирают процессы и операции перевода их в рациональную форму. Чаще всего встречаются операции приема жидких, твердых и газообразных продуктов, операции дозирования, взвешивания, растворения, перемешивания, измельчения и пр. В некоторых случаях на стадии подготовки сырья приходится осуществлять процессы и операции по повышению качества сырья в связи с тем, что требования технологического процесса превышают показатели стандартов или ТУ. Обычно применяются процессы перегонки, сорбции, сушки, фильтрования, например его измельчения, или сушки или удаления примесей, и т. п.

Разберем в технологии подготовки сырья составление схемы стадий измельчения, так как чаще всего в ТНВ перерабатываю твердое минеральное сырье и его подготовка будет во многом предопределяет экономическую эффективность всего производства в целом.

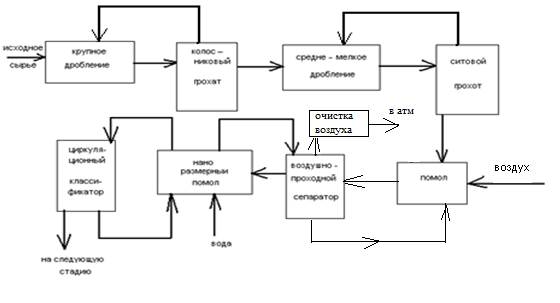

Исходными данными для составления операционной схемы в этом случае являются данные о начальном размере частиц, фазовом состоянии реагентов, плотности, твердости, прочности. На основании этих данных необходимо задаться определенным типом аппарата и последовательностью стадий. На основе проведенного анализа можно составить набор операций, обеспечивающих стадию измельчения и определить их локализацию. Результаты анализа можно представить в текстовом виде и дополнить текст графической иллюстрацией (см. пример на рис.3).

Рисунок 3 – Блок – схема стадии помола до наноразмерного уровня.

При составлении операционной схемы, например, стадии наномодифицирования целевого продукта решаются задачи:

— выпуск готовой продукции с новыми улучшенными свойствами в соответствии с требованием стандартов и технических условий;

— максимально возможная утилизация побочных продуктов с целью соблюдения экологических норм;

Критерием выбора процесса или комбинации процессов является соответствие требованиям стандартов и экономическая эффективность.

Операционная схема должна решать и вопросы удаления отходов производства. Под отходами производства понимают удаляющиеся в технологическом процессе продукты, которые не могут быть использованы ни на данном, ни на другом предприятии, и поэтому подлежат уничтожению или обезвреживанию. Отходами технологии керамических материалов могут быть, отходящие газы печей, химически загрязненные водные стоки, твердые высокодисперсные отходы, отработанная охлаждающая вода, газопылевые выбросы, и т.д. Газовые отходы печей (дымовые газы) могут повторно использоваться в сушилках, перед выбросом в атмосферу могут очищаться в скрубберах, циклонах, электрофильтрах или подаваться на факел к печам сжигания. В зависимости от конкретных условий предусматриваются как общезаводские установки по переработке и обезвреживанию отходов, так и прицеховые. Согласно данному определению наночастиц не должны быть отходами, т.к. их влияние на здоровье людей и экологию очень мало изучено, и, как правило, представляет опасность.

После разработки операционной схемы приступают к составлению принципиальной технологической схемы, которая, по сути, является аппаратурным оформлением операционной. Ее можно рассматривать как состоящую из ряда технологических узлов. Технологическим узлом называют аппарат (машину) или группу аппаратов с обвязочными трубопроводами и арматурой, в которых начинается и полностью заканчивается один из физико-химических или химических процессов.

В технологические узлы входят наряду с основным оборудованием и вспомогательные аппараты, например такие, как сборники, мерники, насосы, компрессоры, газодувки, сепараторы, теплообменники, котлы-утилизаторы, фильтры, центрифуги, отстойники, дробилки, дозаторы, классификаторы, сушилки, трубопроводы, арматура трубопроводов, предохранительные устройства, датчики и приборы контроля и автоматизации, исполнительные и регулирующие механизмы и устройства.

Абсолютное большинство указанных аппаратов и машин выпускается промышленностью и стандартизовано. Сведения о типах выпускаемых машин и аппаратов, их конструкциях и характеристиках можно получить из различных справочников, каталогов изделий заводов, изданий отраслевых и информационных институтов, из рекламных материалов и отраслевых научно- технических журналов. Печи могут специализированным или специальным.

Но, прежде чем составить технологическую схему, необходимо уточнить ряд задач, которые решаются на данном этапе работы. Это, прежде всего обеспечение охраны труда и техники безопасности. Поэтому в технологической схеме должны предусматриваться средства предотвращения превышения давления (предохранительные клапаны, взрывные мембраны, гидрозатворы, аварийные емкости), системы создания защитной атмосферы, системы аварийного охлаждения и т.д.

На этапе разработки технологической схемы решается вопрос об уменьшении затрат на перекачку продуктов. Необходимо максимально использовать самотек для транспортировки жидкостей из аппарата в аппарат. Поэтому уже здесь предусматривается последовательное ступенчатое расположение аппаратов.

На данном этапе определяется набор тепло- и хладоносителей, которые будут использованы при осуществлении процесса. Стоимость единицы тепла или холода зависит от наличия на предприятии энергоносителя и его параметров. Самыми дешевыми хладоагентами являются воздух и оборотная промышленная вода. Экономически выгодно основное количество тепла передать этим дешевым хладоносителям и только остаточное тепло снимать дорогими хладоагентами (захоложенная вода, рассол, жидкий аммиак и т.п.). Самыми дешевыми теплоносителями являются топочные газы, но они не транспортабельны.

Для составления принципиальной технологической схемы на листе чертежа сначала проводят линии коллекторов подачи и вывода материальных потоков, теплоносителей и хладоагентов. оставив в нижней части листа свободной полосу высотой 150 мм, где позднее будут размещены средства КИПиА. Рекомендуется линии газовых коллекторов проводить в верхней части листа, а жидкостных — в нижней его части. После этого на плоскости листа между коллекторами располагают условные изображения аппаратов и машин, необходимых для выполнения операций, в соответствии с разработанной операционной схемой. Условные изображения машин и аппаратов не имеют масштаба. Расстояние между ними по горизонтали не регламентируется, оно должно быть достаточным для размещения линий материальных потоков, средств контроля и автоматизации. Расположение условных изображений по вертикали должно отражать реальное превышение аппарата над другим без соблюдения масштаба. Размещенные на плоскости листа условные изображения машин и аппаратов соединяют линиями материальных потоков, подводят линии хладоагентов и теплоносителей. Производится нумерация позиций аппаратов и машин слева направо.

Например рассмотри заключительную стадию производства карбамида – стадию грануляции ( получения гранул из плава карбамида).

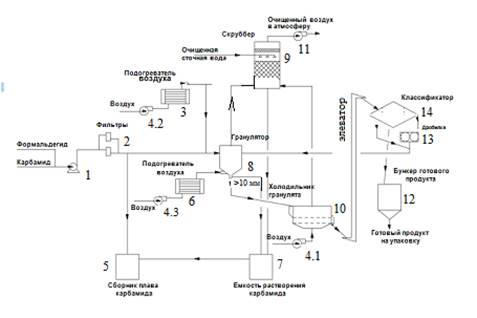

Рисунок 4 – Схема гранулирования карбамида по технологии Stamicarbon

Описание процесса:

На грануляцию подают раствор карбамида с концентрацией 98,5 масс. % Его подают при помощи насосов (п1) в форсунки гранулятора. Для уменьшения слеживания карбамида в плав добавляют карбамидоформальдегидную смолу или карбамидоформальдегидный концентрат.

Состав карбамидоформальдегидной смолы или карбамидоформальдегидного концентрата (далее — КФС/КФК) до добавления в поток плава карбамида:

карбамид 20,0 % общ. веса;

H2O 26,0 % общ. веса;

формальдегид 54,0 % общ. веса.

Антислеживатель подается в трубопровод всаса насосов плава карбамида Линия подачи плава от насосов до гранулятора оборудована паровой рубашкой для предотвращения кристаллизации карбамида и с целью уменьшения образования биурета.

Для предотвращения забивки формунок гранулятора, на линии подачи плава установлены фильтры плава карбамида (п2) подключенные параллельно. Плав карбамида после фильтров, подается в гранулятор.

Вместе с плавом к форсункам подается воздух от нагнетателя воздуха распыления (п.4.3) подогретый в нагревателе воздуха распыления (п.6) до температуры (135°C). Воздух необходим для распыления плава через форсунки в псевдоожиженном слое гранулятора. Высокая температура воздуха требуется для предотвращения кристаллизации карбамида в распылительных форсунках и нагнетательных головках.

Для работы в зимних условиях предусмотрено дополнительное нагревание воздуха распыления для чего установлен дополнительный подогреватель воздуха (п.3) который предназначен для поддержания температуры подаваемого воздуха не менее минус 10 °C.

Воздух, выходящий из верхней части гранулятора с температурой (90–110) °C, попадает в скруббер гранулятора (п9)для очистки от пыли карбамида. Для этого через форсунку периодически подается очищенная сточная вода для его промывки. Очищенный воздух выбрасывается в атмосферу.

Полученный продукт грануляции с температурой (80–105) °C, проходит через решетку, где происходит удаление крупных частиц размером более 10 мм. Крупные частицы и комки подаются по течкам в емкость для растворения карбамида. Продукт после решетки спекшихся гранул, поступает в холодильник гранулята для охлаждения и далее при помощи элеватора направляется на классификацию в ситовой грохот п.14. Товарная фракция направляется на склад готовой продукции, а крупные частицы повторно поступают на дробление в дробилку (п.13) и повторно на ситовой грохот (п.14).

Вычерченная схема является предварительной. После проведения предварительных материальных и тепловых расчетов в разработанной технологической схеме должны быть проанализированы возможности рекуперации тепла и холода технологических материальных потоков.

Технологическая схема не может являться окончательной, пока не проведена компоновка оборудования. Например, по первоначальному варианту предполагалась передача жидкости из аппарата в аппарат самотеком, который не удалось осуществить при разработке проекта размещения оборудования. В этом случае необходимо предусмотреть установку дополнительной передаточной емкости и насоса, которые следует нанести на технологическую схему.

В процессе проектирования в технологическую схему могут вноситься и другие изменения и добавления. Окончательное оформление технологической схемы производится после принятия основных проектных решений по расчету и подбору реакторов и аппаратов, по выяснении всех вопросов, связанных с размещением и расположением аппаратов проектируемого производства.

Так, иногда при подборе оборудования приходится сталкиваться с тем, что некоторые его виды либо не выпускаются в России, либо находятся на стадии освоения. Отсутствие какой-либо машины или аппаратов нужной характеристики, изготовленных из конструкционного материала устойчивого в данной среде, зачастую вызывает необходимость в изменении отдельных узлов технологической схемы и может послужить причиной перехода на другой, экономически менее выгодный метод получения целевого продукта.

Окончательная технологическая схема составляется после разработки всех разделов проекта и вычерчивается на стандартных листах бумаги в соответствии с требованием ЕСКД.

После этого составляется полное описание технологической схемы, которая снабжается спецификацией, где указывается количество всех аппаратов и машин. Описание сопровождает практически все стадии проектирования ТС, затем составляют окончательный вариант.

Резерв оборудования выбирается с учетом графика проведения планово-предупредительного ремонта и свойств технологического процесса.

Описание технологической схемы является частью расчетно-пояснительной записки. Целесообразно описывать схему по отдельным стадиям технологического процесса. В начале следует указать, какое сырье подается в цех, как оно поступает, где и как хранится в цехе, какой первичной обработке подвергается, как дозируется и загружается в аппараты.

При описании собственно технологических операций кратко сообщается о конструкции аппарата, способе его загрузки и выгрузки, указываются характеристики протекающего процесса и способ проведения (периодический, непрерывный), перечисляются основные параметры процесса (температура, давление и др.), методы его контроля и регулирования, отходы и побочные продукты.

Описываются принятые способы внутрицеховой и межцеховой транспортировки продуктов. В описании должны быть перечислены все изображенные на чертеже схемы, аппараты и машины с указанием присвоенных им по схеме номеров.

Анализируется надежность разработанной технологической схемы и указываются способы, применяемые для повышения ее устойчивости.

Дата добавления: 2022-02-05; просмотров: 358;