Испытания на геометрическую точность

Статические испытания на точность проводятся в нерабочем состоянии станка (технологического оборудования). Целью их является установление отклонений: а) от правильной формы поверхностей (от прямолинейности, плоскостности, цилиндричности); б) от правильного относительного положения поверхностей и линий (от параллельности, взаимной перпендикулярности, соосности); в) от правильного движения (вращение без радиального, без осевого биения, прямолинейность движения и т. д.). Каждое из таких отклонений не должно быть больше допускаемого соответствующей нормой точности для данного станка.

При статических испытаниях на геометрическую точность проверяют главным образом:

1) правильность установки станка, для чего проверяют положение основных поверхностей станин, стоек, плит, столов, колонн и пр. (горизонтальное или вертикальное положение их);

2) прямолинейность, параллельность, перпендикулярность направляющих, где она требуется;

3) плоскостность направляющих, поверхностей столов, стоек, планшайб и т. д.;

4) соосность некоторых деталей, обеспечивающая точность обработки изделий (например, соосность гнезд для инструментов в револьверной головке и шпинделя револьверного станка);

5) параллельность или перпендикулярность оси шпинделя плоскости стола или основной плиты;

6) радиальное и осевое биение различных элементов станка, например, шейки и буртика шпинделя токарного станка, радиальное биение оси конического отверстия стола, торцевое биение рабочей поверхности стола зубодолбежного станка.

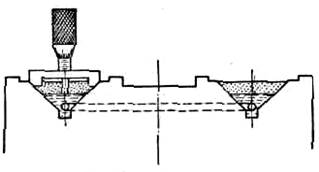

При проведении указанных проверок учитывается не только величина отклонений, но часто и направление (знак) их. Последнее необходимо предусматривать при разработке схем проверок для каждого типа станка. Это диктуется не только условиями работы, но и необходимостью предусмотреть влияние деформаций под нагрузкой и постепенного износа трущихся поверхностей на точность работы станка. Поэтому, например, стол горизонтального или универсального фрезерного станка может иметь наклон только в сторону станины (рис.2). Направляющие станины токарного станка могут отклоняться от прямолинейности только в сторону выпуклости вверх (рис.3).

Правильно выбранные схемы проверок геометрической точности станка и правильно назначенные направления отклонений гарантируют точность станка в течение более продолжительного периода его работы. При статических испытаниях станка на точность применяют универсальные и специальные точные контрольно-измерительные инструменты и приборы.

Желательно, чтобы температура окружающего воздуха во время испытаний была не ниже 20°.

Измерительный инструмент должен систематически проверяться.

Рис.2. Направление допустимого отклонения от параллельности стола к оси шпинделя горизонтально-фрезерного станка.

Рис.3. Допустимое направление отклонений от прямолинейности станины и от параллельности оси шпинделя токарного станка к станине.

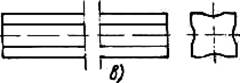

При проверке направляющих плоскостей по краске применяют чугунные и стальные поверочные линейки 1-го класса точности по ОСТ НКТМ 20126-39 размером от 40 х 500 до 110 х 4000 мм (рис.4).

Рис.4. Линейка граненая.

Для проверки прямолинейности направляющих большой длины на просвет пользуются простыми контрольными стальными шаброванными линейками длиной от 500 до 3000 мм, а для небольших плоскостей — лекальными стальными линейками с двусторонним скосом трех- или четырехгранными в пределах от 75 до 400 мм, нулевого или первого класса.

Для определения зазоров между прилегающими плоскостями между проверяемой поверхностью и контрольной линейкой и для проверки плоскостности применяются щупы и эталонные плитки (плоскопараллельные концевые меры). Щупы изготовляются в виде наборов из 8—16 пластинок толщиной от 0,03 до 1 мм, различающихся по толщине одна от другой на 0,01—0,25 мм.

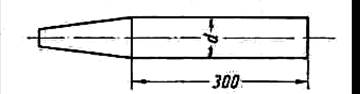

При многих проверках используются контрольные оправки, изготовленные с высокой точностью (отклонение от цилиндричности не свыше 3 мкм). Конический хвост оправки по рис.5 точно соответствует конусному отверстию шпинделя или другой детали станка; цилиндрическая часть имеет диаметр от 16 до 65 мм и длину 100—300 мм в зависимости от размера конусного отверстия.

Рис.5. Контрольная оправка с коническим хвостовиком

Для проверки соосности обычно применяют цилиндрические оправки диаметром до 125 мм при длине до 1000, реже до 2000 мм. Большие оправки, как правило, делают полыми для уменьшения прогиба от собственного веса. В последнее время для контроля точности прецизионных станков применяют полые оправки из алюминиевых сплавов. В большинстве случаев оправки изготовляют из стали, закаливают и шлифуют. Биение их не должно превышать 5 мкм.

Большая часть измерений при испытаниях станков на точность производится при помощи индикаторов нулевого класса точности.

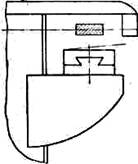

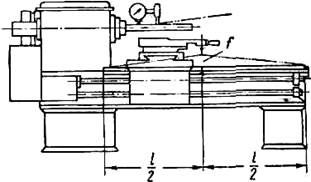

При этом в зависимости от назначения и класса точности станка пользуются индикатором с ценой деления 0,01 мм, 0,002 или 0,001 мм. Для крепления индикатора при различных проверках используются стойки, приспособления в виде державки с Т- образным пазом (рис.6) для крепления индикатора в резцедержателе, струбцинки, угловые рычажки и т. д. Очень удобны стойки с магнитной пяткой, позволяющие устанавливать индикатор почти в любом положении на станке.

Для проверки точности установки станка в горизонтальной и вертикальной плоскостях, взаимной перпендикулярности и параллельности плоскостей, прямолинейности направляющих, отсутствия перекосов при перемещениях служат уровни.

Рис .6. Приспособление в виде державки для крепления индикатора в резцедержателе станка (технологического оборудования).

Рис.7. Рамный уровень

В зависимости от характера проверок и типа станка применяются различные уровни: горизонтальные, рамные, рукавные и специальные. Чаще всего пользуются горизонтальным и рамным (рис. 7) уровнями; рамный особенно удобен для проверки взаимной перпендикулярности поверхностей. Для проверки геометрической точности станков пользуются уровнями с ценой деления основной ампулы от 0,02 до 0,05 мм на 1000 мм, чаще всего—0,04 мм на 1000 мм. Рукавный и специальный уровни основаны на принципе сообщающихся сосудов (рис.8) и применяются для проверки прямолинейности и горизонтальности V-образных направляющих продольно-строгальных, продольно-фрезерных, плоскошлифовальных и других станков.

Рис.8. Уровень для проверки V-образных направляющих.

В последнее время все большее распространение находят оптические приборы, обеспечивающие более высокую точность измерений при проверке точности станков. Для контроля точности направляющих в горизонтальной плоскости применяется микроскоп со струной. Микроскоп крепится на специальной подставке (мостике), перемещаемой по направляющим вдоль натянутой проволоки диаметром 0,1 мм. Объектив микроскопа устанавливается так, чтобы проволока была видима между рисками, нанесенными на окуляр. По отклонению струны от центра окуляра определяют точность направляющих.

Для той же цели применяют коллиматоры, автоколлиматоры и другие приборы.

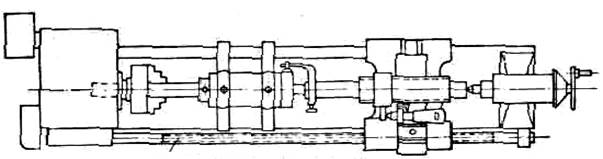

Для контроля точности шага ходовых винтов используется прибор Д. И. Писарева (рис. 9). Основной частью прибора является эталонный винт с гайкой, которая удерживается от провертывания упором, зажатым в резцедержателе. Следовательно, при вращении эталонного винта гайка может только перемещаться вдоль него. На планке упора крепится миниметр, наконечник которого упирается в торец гайки. Настроив испытываемый станок на шаг резьбы, равный шагу резьбы эталонного винта, перемещая суппорт и наблюдая показания индикатора (миниметра), определяют ошибки шага ходового винта станка и погрешности механизма подачи, т. е. суммарную погрешность винторезной цепи испытуемого станка.

Рис 9. Проверка погрешностей винторезной цепи станка с

помощью прибора Д. И. Писарева.

При необходимости более точной проверки шага ходовых винтов проверку производят с помощью универсальных микроскопов, компараторов и т. д.

Дата добавления: 2019-12-09; просмотров: 410;