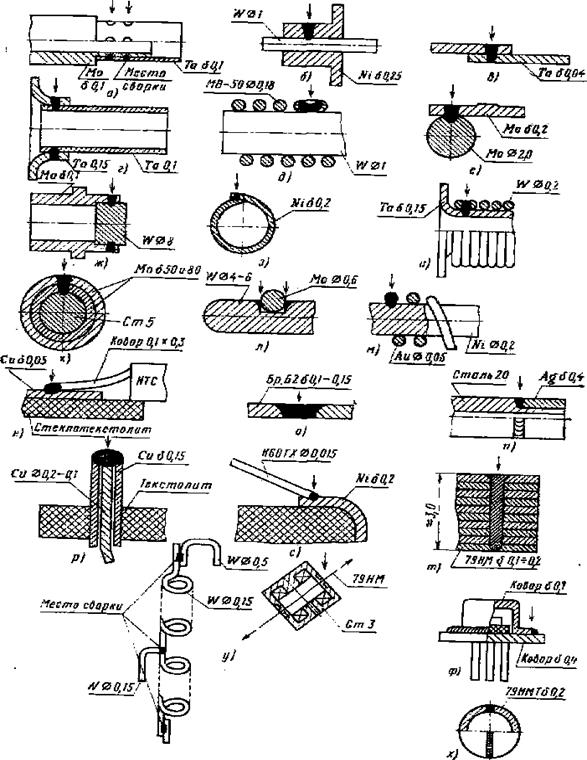

СВАРКА УЗЛОВ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ

Разработана технология сварки молибденовой ножки 0 0,6— 0,8 мм с вольфрамовым анодом 0 3—6 мм (см. рис.1,л). Раньше детали соединяли методом запрессовки молибденовой ножки в паз, выфрезерованный в теле анода (катода). Сверху для упрочнения соединения наматывался танталовый провод. При работе в изделии узел разрушался под действием инерционных сил, что вызывало разрушение всей лампы. Кроме того, при повышенных температурах электрический контакт в месте запрессовки был ненадежным.

По техническим условиям сварка анодно-катодных узлов должна осуществляться двумя швами в месте запрессовки ножки в анод (катод). Сварное соединение должно выдерживать значительные статические, ударные и вибрационные нагрузки, иметь надежный электрический контакт при нормальных и повышенных температурах и достаточно хороший внешний вид.

При выборе ориентировочного режима сварки исходили из того, что диаметр пятна не должен превышать 0,7—0,8 мм, так как при больших его значениях происходит плавление всего сечения молибденовой ножки, что исключается из-за снижения прочности. В то же время для смягчения нагрева d не должен быть меньше 0,5—0,6 мм, т. е. оптимальный вариант df — Q,7 мм.

В зависимости от глубины паза в вольфрамовом аноде (катоде) молибденовая ножка может быть запрессована на различную глубину.

В процессе технологических экспериментов было установлено, что с увеличением возвышения поверхности ножки над поверхностью анода от 0,2 мм и выше прочность швов снижается и ухудшается внешний вид соединения. При полной же запрессовке ножки на поверхности стыка получается углубление, в результате чего при сварке образуется ослабление шва. Упомянутое возвышение должно составлять 0,1-—0,2 мм. При этом расплавленный молибден стекает в стык, заполняет углубление, образуя гладкую поверхность шва без дефектов.

Эксперименты показали, что излучение должно фокусироваться точно на стык свариваемых деталей. При смещении пятна в какую-либо сторону от него возможен непровар, преимущественный нагрев ножки вызывает опасность ухудшения структуры ее металла. Установлено, однако, что в начале и конце каждого из швов необходимо производить плавный вывод в сторону анода. Это позволяет избежать возникновения термических концентраторов напряжения в ножке.

Исследованные металлы при плавлении и кристаллизации проявляют значительную склонность к образованию трещин и собирательной рекристаллизации, что резко снижает прочность сварных соединений. Поэтому для снижения степени загрязнения металла швов газовыми примесями необходима тщательная струйная защита места сварки аргоном. Коэффициент перекрытия сварных точек должен быть таким {Кпep = 0,4-0,5dт), чтобы не происходило образования общей продольной трещины. Установлено также, что для уменьшения в швах сварочных напряжений, вызывающих возникновение и увеличение микротрещин по границам зерен литого металла, сварку двух швов необходимо производить в противоположных направлениях. Режимы шовной сварки следующие:

Таблица 13.1 - Параметры режима шовной сварки

| Е. Дж | τ, мс | f ,мм | Δf, мм | d т, мм | Перекрытие | ||

| 10,5 | 0,7 | 0,4 | |||||

| 7,5 | 0,7 | 0,4 |

Рисунок 13.1 - Схемы узлов, сваренных ИЛС .

Дата добавления: 2019-12-09; просмотров: 734;