Кинематические и геометрические параметры передачи

Движение ремня по шкиву сопровождается упругим скольжением.

Движение ремня по шкиву сопровождается упругим скольжением.

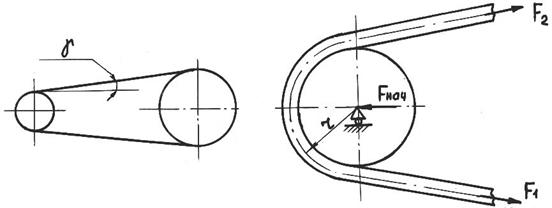

Причину этого явления можно понять из рассмотрения деформации упругого ремня на заторможенном шкиве. Предположим, что к обоим концам ремня подвешены одинаковые груза, создающие

в ремне силы F1(рис. 23.6 а). В результате между шкивом и ремнем возникнут некоторые контактные давления, а спадающие ветви ремня получат относительные удлинения  , где ЕA – жесткость сечения ремня при растяжении. Если теперь на одном конце, например, правом, несколько уменьшить груз и тем самым силу в ветви до значения F2 (рис. 23.6 б), то относительное удлинение правого конца уменьшится до значения

, где ЕA – жесткость сечения ремня при растяжении. Если теперь на одном конце, например, правом, несколько уменьшить груз и тем самым силу в ветви до значения F2 (рис. 23.6 б), то относительное удлинение правого конца уменьшится до значения  , а относительное удлинение левого конца останется прежним. Относительное сокращение длины (

, а относительное удлинение левого конца останется прежним. Относительное сокращение длины (  ) элемента правой спадающей ветви распространится вдоль ремня по дуге обхвата от точки С к точке А, вызывая скольжение ремня по шкиву справа налево. Так как ремень прижат к шкиву, то скольжение вызовет силы трения qf , направленные навстречу относительному скольжению. Скольжение ремня и изменение деформаций прекратятся в некоторой точке В дуги обхвата. Ее положение можно определить из равенства разности сил F1 и F2 суммарной силе трения. На дуге ВА ремень будет находиться в покое. Сумма длин дуг АВ и ВС равна длине дуги обхвата шкива ремнем (АС), определяемой углом обхвата α . Угол αc , соответствующий дуге ВС, называют углом скольжения. По мере уменьшения силы F2 (или увеличения силы F1) дуга упругого скольжения растет за счет уменьшения дуги покоя. Так как скольжение ремня связано с его упругими свойствами, то его называют упругим.

) элемента правой спадающей ветви распространится вдоль ремня по дуге обхвата от точки С к точке А, вызывая скольжение ремня по шкиву справа налево. Так как ремень прижат к шкиву, то скольжение вызовет силы трения qf , направленные навстречу относительному скольжению. Скольжение ремня и изменение деформаций прекратятся в некоторой точке В дуги обхвата. Ее положение можно определить из равенства разности сил F1 и F2 суммарной силе трения. На дуге ВА ремень будет находиться в покое. Сумма длин дуг АВ и ВС равна длине дуги обхвата шкива ремнем (АС), определяемой углом обхвата α . Угол αc , соответствующий дуге ВС, называют углом скольжения. По мере уменьшения силы F2 (или увеличения силы F1) дуга упругого скольжения растет за счет уменьшения дуги покоя. Так как скольжение ремня связано с его упругими свойствами, то его называют упругим.

Полезная нагрузка (окружная сила) Ftпередачи, развиваемая в основном за счет сил трения на дуге скольжения:

(23.1)

(23.1)

где d1 – диаметр ведущего шкива; T1 – вращающий момент; F1 – сила натяжения ведущей ветви, набегающей на ведущий шкив ; F2– сила натяжения ведомой ветви, сбегающей с ведущего шкива.

Положение точки В на шкиве также зависит от нагрузки и условий трения.

Кинематика передачи. При вращении ведущего шкива с угловой скоростью  его окружная скорость

его окружная скорость  (здесь

(здесь  – скорость ведущей ветви ремня). В результате упругого скольжения ремень сбегает с ведущего шкива в точке С со скоростью

– скорость ведущей ветви ремня). В результате упругого скольжения ремень сбегает с ведущего шкива в точке С со скоростью  . Коэффициент упругого скольжения

. Коэффициент упругого скольжения

(23.2)

(23.2)

где  и

и  –угловая скорость и диаметр ведомого шкива.

–угловая скорость и диаметр ведомого шкива.

Передаточное отношение

(23.3)

(23.3)

В расчетах на основании экспериментов принимают ε = 0,01 – для плоскоременных передач; ε = 0,015-0,020 – для клиноременных передач.

Основные геометрические параметры.

Минимальное межосевое расстояние в плоскоременных передачах

(23.4)

(23.4)

В клиноременных передачах (на основании практики)

(23.5)

(23.5)

а максимальное межосевое расстояние

(23.6)

(23.6)

Требуемая длина ремня для передачи при заданном (или желательном) межосевом расстоянии a и угле обхвата αопределяется как сумма прямолинейных участков и дуг обхвата:

(23.7)

(23.7)

Угол обхвата меньшего шкива

(23.8)

(23.8)

23.3. Усилия и напряжения в ремнях.

Тяговая способность и КПД передачи

Начальное натяжение ремня – необходимое условие работы ременной передачи. Сила Fнач (начального натяжения ремня) вызывает в его ветвях силы  , где γ – угол наклона ветви ремня к линии центров передачи. При действии вращающего момента T1 силы в ветвях будут равны F1 и F2.

, где γ – угол наклона ветви ремня к линии центров передачи. При действии вращающего момента T1 силы в ветвях будут равны F1 и F2.

Рис. 23.7

Напряжения в сечениях ведущей и ведомой ветвей ремня от начального натяжения

(23.9)

(23.9)

и при действии внешней нагрузки

(23.10)

(23.10)

где А – площадь поперечного сечения ремня.

Наибольшие напряжения испытывают наружные волокна в зоне контакта ремня с малым шкивом. Здесь к основным растягивающим напряжениям

Наибольшие напряжения испытывают наружные волокна в зоне контакта ремня с малым шкивом. Здесь к основным растягивающим напряжениям  от полезной нагрузки добавляются дополнительные напряжения растяжения

от полезной нагрузки добавляются дополнительные напряжения растяжения  и

и  соответственно от центробежных сил и изгиба ремня (как стержня) вокруг шкива, следовательно,

соответственно от центробежных сил и изгиба ремня (как стержня) вокруг шкива, следовательно,

(23.11)

(23.11)

Фактическую тяговую способность передачи характеризует окружная сила Ft или вращающий момент T1, который может развить ведущий шкив.

(23.12)

(23.12)

где  – коэффициент тяги.

– коэффициент тяги.

Из равенства (23.12) видно, что тяговая способность передачи возрастает при увеличении силы Fо начального натяжения ветвей ремня и коэффициента тяги  . С увеличением силы Fо возрастает сила натяжения F1 ведущей ветви под нагрузкой и существенно снижается долговечность ремня.

. С увеличением силы Fо возрастает сила натяжения F1 ведущей ветви под нагрузкой и существенно снижается долговечность ремня.

Для получения высокой тяговой способности передач с плоским ремнем рекомендуется обеспечивать α≥1500.

Благодаря хорошему сцеплению ремня со шкивом клиноременные передачи хорошо работают при углах обхвата α≥1200.

Коэффициент тяги

(23.13)

(23.13)

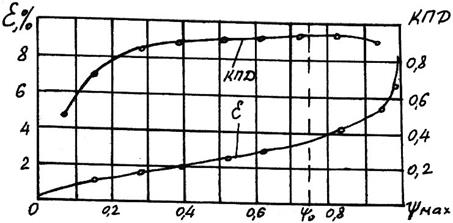

Экспериментально установлено, что коэффициенты тяги  и упругого скольжения ремня ε взаимосвязаны (кривая скольжения, рис. 23.9).

и упругого скольжения ремня ε взаимосвязаны (кривая скольжения, рис. 23.9).

Рис.23.9. Кривая скольжения и зависимость

КПД от коэффициента тяги в клиноременной

передаче

КПД передач. При работе плоскоременной передачи часть энергии расходуется на упругий гистерезис при циклическом деформировании ремня (растяжение, сдвиг, изгиб), на скольжение ремня по шкивам, аэродинамическое сопротивление движению ремня и шкивов, а также трение в подшипниках валов передачи.

В клиноременной передаче к этим потерям добавляются потери на трение при радиальном перемещении ремня в процессе входа его в канавку и выхода из нее.

КПД ременной передачи

(23.14)

(23.14)

зависит от коэффициента тяги  (см. соотношение (23.12)) и соответствующего ему коэффициента относительного скольжения ремня ε (см. рис. 23.9). Наибольший КПД соответствует некоторому значению

(см. соотношение (23.12)) и соответствующего ему коэффициента относительного скольжения ремня ε (см. рис. 23.9). Наибольший КПД соответствует некоторому значению  на линейном участке кривой скольжения. Когда

на линейном участке кривой скольжения. Когда  , КПД снижается из-за нарастания потерь на трение.

, КПД снижается из-за нарастания потерь на трение.

При оптимальной нагрузке  = 0.97-0.98 – для плоскоременной передачи и 0.92-0.97 – для клиноременной передачи.

= 0.97-0.98 – для плоскоременной передачи и 0.92-0.97 – для клиноременной передачи.

Дата добавления: 2021-12-14; просмотров: 511;