ВЛИЯНИЕ ТЕПЛОВОГО СОСТОЯНИЯ ДВИГАТЕЛЯ НА ЕГО ХАРАКТЕРИСТИКИ И ГАЗОДИНАМИЧЕСКУЮ УСТОЙЧИВОСТЬ

Тепловое состояние двигателя характеризуется степенью прогрева элементов его конструкции. Степень прогрева деталей двигателя определяется величиной тепловых потоков между рабочим телом и элементами конструкции. От теплового состояния ГТД зависят геометрические параметры его проточной части и, как следствие, характеристики его элементов и двигателя в целом. При достаточно длительной работе двигателя на заданном режиме в определенных условиях полета тепловые потоки становятся установившимися и геометрические параметры элементов проточной части (радиальные и осевые зазоры и т. п.) стабилизируются.

Однако в процессе перехода с одного режима работы двигателя на другой или при быстром изменении режима полета условия нагрева и охлаждения элементов проточной части ГТД меняются, что вызывает соответствующее изменение их геометрических размеров.

Изменение радиальных зазоров влияет на характеристики каскадов компрессора и турбины. Помимо этого, изменение площадей критических сечений сопловых аппаратов турбины приводит к изменению условий совместной работы элементов турбокомпрессора. В результате происходит перераспределение теплоперепадов между ступенями турбины, изменение температуры  , степени двухконтурности m и других параметров. Следствием изменения параметров двигателя является изменение его тяги (мощности), удельного расхода топлива и запаса газодинамической устойчивости.

, степени двухконтурности m и других параметров. Следствием изменения параметров двигателя является изменение его тяги (мощности), удельного расхода топлива и запаса газодинамической устойчивости.

Указанное изменение параметров и характеристик двигателя происходит до тех пор, пока процессы теплообмена не стабилизируются на уровне, соответствующем новому установившемуся режиму. Как показывает опыт, вследствие инерционности процесса теплообмена процесс установления нового равновесного теплового режима в деталях двигателя обычно протекает намного дольше (иногда на порядок и более), чем время протекания переходных процессов и срабатывания элементов автоматики.

Рис. 48.1

Рис. 48.1

|

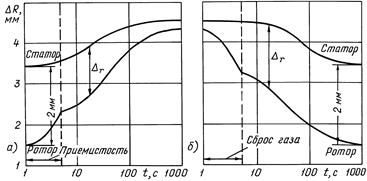

Среди указанных факторов наиболее сильное влияние на динамические характеристики двигателя оказывает изменение радиальных зазоров в каскадах компрессоров и турбин. На рис. 48.1 показан полученный экспериментально характер изменения по времени радиального зазора Dr в турбине при приемистости (а) и сбросе газа (б).

Здесь по вертикали отложены  и

и  – расстояния (вдоль радиуса) от некоторой базовой цилиндрической поверхности соответственно до внутренней поверхности статора и до концов рабочих лопаток (ротора) турбины (следовательно, Dr = DRст – DRрот – радиальный зазор) а по горизонтали – время с момента начала приемистости (или сброса газа) в логарифмическом масштабе.

– расстояния (вдоль радиуса) от некоторой базовой цилиндрической поверхности соответственно до внутренней поверхности статора и до концов рабочих лопаток (ротора) турбины (следовательно, Dr = DRст – DRрот – радиальный зазор) а по горизонтали – время с момента начала приемистости (или сброса газа) в логарифмическом масштабе.

На режиме малого газа стационарный зазор в данном случае равен Dr ≈ 2,0 мм, а на максимальном режиме Dr ≈ 0,25 мм. В процессе приемистости, которая длится около 7 с, зазор успевает уменьшиться (вследствие более сильного прогрева деталей статора и ротора и их различного линейного расширения) только на 30%, а дальнейшее его уменьшение до значения на установившемся максимальном режиме происходит за время более 10 мин. Аналогичная картина наблюдается при сбросе газа.

Запаздывание в прогреве деталей и установлении зазоров является важным динамическим фактором, который необходимо учитывать в эксплуатации, поскольку он может привести к временному недобору тяги в процессе приемистости. Тяга, соответствующая установленному с помощью РУД режиму, достигается лишь спустя определенное время, требуемое для стабилизации зазоров. Это время составляет 100...200 с и более и может быть сопоставимым со временем выполнения самолетом требуемого маневра. Например, при увеличении режима работы двигателя в процессе разгона самолета изменение тяги по скорости в указанном случае будет отличаться от тех значений тяги, которые соответствуют его стационарной скоростной характеристике при том же режиме двигателя и тех же условиях полета. Кроме того, увеличение радиальных зазоров и связанных с ними торцевых потери может отрицательно сказаться на запасе устойчивой работы компрессора.

Поэтому в настоящее время разрабатываются системы, позволяющие автоматически регулировать радиальные зазоры в компрессоре и в турбине на различных режимах работы двигателя.

Количественное влияние инерционности прогрева деталей на характеристики и запас газодинамической устойчивости конкретного двигателя определяется многими факторами. Влияют схема и размеры двигателя, особенности конструкции, время перехода с одного режима на другой, степень предварительного прогрева деталей конструкции и т.п.

Дата добавления: 2018-05-10; просмотров: 1418;