Пробоотборники для отбора проб

Пробоотборники устанавливают в комплектах испытательного оборудования с целью отбора проб пластового флюида при забойных условиях: забойных температуре, давлении и газонасыщенности. Это позволяет более надежно и качественно определить истинную нефтегазоводонасыщенностьпласта и изучить полнее и подробнее свойства пластовой жидкости, так как при любых других способах отбора жидкости на поверхности ее состав значительно видоизменяется, жидкость дегазируется, смешивается с ранее залитой жидкостью в трубы и приходится восстанавливать и оценивать все параметры флюида для забойных условий по косвенным показателям.

Существуют следующие способы отбора проб на забое скважины:

способы с применением специальных пробоотборников в виде отдельных узлов сборки;

способы с использованием стандартных пробоотборников, применяемых в нефтедобыче, которые устанавливаются в специальных переводниках и приводятся в действие каким-либо из клапанов испытательного оборудования, где исполнительный элемент (шток) подсоединяется к подвижному узлу — обычно запорно-поворотному клапану или испытателю пластов;

способы, связанные с отбором проб в замкнутую емкость, находящуюся между запорно-поворотным клапаном и испытателем пластов.

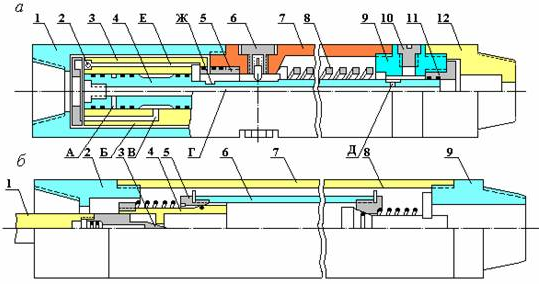

Пробоотборник ПИГ2 (рис. V.22, а)выполнен в виде отдельного узла сборки, в него входят корпусные детали: верхний и нижний переводники 1и 12 и корпусные переводники 7 и 9.

Внутри верхнего переводника 1 находится гидравлический переключатель 3, в нем расположен подвижный запорный шток 4, уплотненный по внутренней поверхности герметизирующими кольцами. Запорный шток удерживается в крайнем верхнем положении с помощью пружины 8, которая препятствует перемещению штока вниз при различных инерционных ударах при спуске оборудования в скважину.

Проточная пробоотборная камера представляет собой полость между запорным штоком 4 и корпусными переводниками.

В корпусе пробоотборника имеются клапаны для отбора проб: к нижнему клапану 10 подсоединяется при отборе пробы на поверхности насос, а с помощью верхних клапанов 6 пробы отбираются в специальные контейнеры и сосуды. Устанавливается пробоотборник ниже испытателя пластов.

Рис. V.22. Пробоотборник:

а) ПИГ2; б) ПО-95

Во время притока жидкость из подпакерной зоны через внутренние каналы оборудования поступает в пробоотборник, где проходит через каналы Д в штоке, внутреннюю проточную камеру пробоотборника и каналы Е в корпусе гидравлического переключателя, затем в расположенные выше узлы комплекта и, наконец, в бурильные трубы,

После окончания испытания при снятии пакера закрывается приемный клапан испытателя и открывается уравнительный клапан. Поскольку в полости оборудования над пробоотборником давление повышается, то шаровой обратный клапан 2, находящийся в канале гидравлического переключателя, перекрывает последний, и под действием гидростатического давления шток перемещается вниз до тех пор, пока отверстия А в штоке и В и Б в гидравлическом переключателе не совпадут, после чего давление над и под пробоотборником выравнивается и через капал Г жидкость начинает поступать из подпакерпого пространства в надпакерное.

В нижнем положении штока приемные отверстия камеры пробоотборника смещены и перекрыты уплотнительными кольцами втулки 11переводника 12. В верхней части камера перекрывается уплотнительными кольцами штока по внутренней поверхности втулки 5. В результате жидкость, оказавшаяся в камере, отсекается и поднимается на поверхность. Шток 4 удерживается в нижнем положении стопором, который попадает в цилиндрическую проточку Ж в поршне и фиксируется в ней.

Только после вытеснения жидкости из пробоотборника на поверхности стопор извлекается, и шток возвращается в исходное положение для использования в последующих работах.

Техническая характеристика пробоотборников приведена ниже.

Тип пробоотборника………….. ПИГ2-146 ПИГ2-127 ПИПЗ-80

Наружный диаметр, мм ……… 146 127 80

Длина, мм ............ …………… 1715 1620 1735

Полезная вместимость, см3….. 4800 2500 800

Минимальный диаметр канала,

мм…………………………….. 15 14 14

Длина рабочего хода, мм……. 215 150 170

Допустимая нагрузка, кН:

сжимающая…………….... 2700 1800 630

растягивающая (при

∆р =0÷45 МПа)..... …………. 2700—1150 1800—790 630

Допустимый крутящий момент,

кН·м…………………………... 92,0 55,6 16,8

Масса, кг............... …………. 170 150 50,5

Размер концевых резьб …….. 3-121 3-101 3-62

Дата добавления: 2018-05-10; просмотров: 1239;