ТЕОРЕТИЧЕСКИЕ ОСНОВЫ СТАРЕНИЯ МАШИН

Каждая машина, предназначенная для выполнения определенной работы, имеет выходные параметры, характеризующие самые разнообразные свойства машины в зависимости от ее назначения и тех требований, которые к ней предъявляются, а именно: показатели скорости, производительности, точностные и динамические параметры, экономические показатели и другие.

Машина характеризуется рядом выходных параметров. Допустимые значения параметров каждой машины оговариваются в нормативных документах (стандартах, технических условиях). Например, самоходная буровая установка СБУ-2Б имеет следующие выходные параметры: максимальная скорость передвижения 2 км/ч; глубина бурения 2,75 м; максимальная ширина обуривания 6,8 м; высота бурения горизонтальных шпуров 5,5 м; расход воздуха при бурении 20-24 м 3/мин.

Работоспособность - это состояние машины, при котором она может выполнять заданные функции, сохраняя значения заданных параметров в пределах, установленных нормативно-технической документацией. Техническая документация предусматривает уровень внешних воздействий, методы технического обслуживания и ремонта (систему ремонта, затраты на ремонт и др.), нормы и допустимые отклонения от установленных параметров.

Таким образом, работоспособность машины связана не только со способностью "работать", то есть выполнять необходимые функции, но и с тем, чтобы при этом выходные параметры машины находились в допустимых пределах. Те изменения, которые происходят с течением времени в любой машине и приводят к потере ее работоспособности, связаны с внешними и внутренними воздействиями, которым она подвергается. В процессе эксплуатации на машину действуют различные виды энергии, что может привести к изменению параметров отдельных элементов, механизмов и машины в целом.

При этом имеется три основных источника воздействий:

- действие энергии окружающей среды, включая человека, исполняющего функции оператора или ремонтника;

- внутренние источники энергии, связанные как с рабочими процессами, протекающими в машине, так и с работой отдельных механизмов машины;

-потенциальная энергия, которая накоплена в металлах и деталях машины в процессе их изготовления (внутренние напряжения в отливке, в сварной конструкции, остаточные напряжения после механической обработки, монтажные напряжения).

Различные виды энергии, действуя на машину, вызывают во всех узлах и деталях процессы, снижающие начальные параметры машины (начальные параметры - это выходные параметры машины, которые машина приобретает в начальный период работы, после приработки и приемки ее к эксплуатации). Эти процессы связаны, как правило, со сложными физико-химическими явлениями и приводят к деформации, износу, поломке, коррозии и другим видам повреждения, вследствие которых происходит отказ.

Отказ - это событие, заключающееся в нарушении работоспособности машины. Отказы могут быть различного вида и характера: от незначительных отклонений параметров от технических требований (подтекания масла в редукторе) до отказов, вызванных поломками основных деталей машины (валов, шестерен и т.п.), приводящими к аварийным ситуациям.

Продолжительность работы до отказа выражается во временных показателях (в часах, месяцах, годах). Машина или ее элемент характеризуется, как правило, не одним, а несколькими выходными параметрами. Срок службы или наработка до отказа - это время достижения предельного значения любым из ее выходных параметров. Наработка или срок службы до предельного регламентированного состояния называется соответственно ресурсом или допустимым сроком службы. Предельное состояние машины или отдельной детали - это изменения выходных параметров машины или технической характеристики детали в диапазоне, установленном технической документацией, за пределами которых дальнейшая эксплуатация недопустима.

Безотказность - это свойство машины непрерывно сохранять работоспособность в течение некоторого периода времени или некоторой наработки.

Долговечность - это свойство машины сохранять работоспособность до наступления предельного состояния, то есть в течение всего периода эксплуатации при установленной системе технического обслуживания и ремонтов. Долговечностью машины оценивается работа за весь период ее эксплуатации (с учетом того, что длительная работа машины невозможна без ремонтных и профилактических мероприятий, восстанавливающих работоспособность, утраченную в процессе эксплуатации).

Следует иметь в виду, что процессы, возникающие в результате действия того или иного вида энергии, могут не сразу привести к повреждению машины - отказу. Часто существует период "накопления воздействий" прежде чем начнется период внешнего проявления процесса, то есть повреждения деталей. Например, для начала развития усталостной трещины необходимо определенное число циклов переменных напряжений. Такие постепенно накапливающиеся изменения в деталях вызываются, в основном, старением материалов, из которых они изготовлены. Процессом старения называется необратимое изменение свойств или состояния материала детали в результате действия различных факторов в процессе эксплуатации.

Необратимые процессы в деталях - износ, коррозия, усталость и другие - приводят к таким повреждениям, которые ухудшают начальные параметры машины, то есть происходит ее старение.

Изучение процессов старения необходимо для оценки потери работоспособности машины во времени.

1 .2. ПРИЧИНЫ ПОТЕРИ МАШИНОЙ РАБОТОСПОСОБНОСТИ

1.2.1. ПРОЦЕСС МЕХАНИЧЕСКОГО РАЗРУШЕНИЯ ТВЕРДЫХ ТЕЛ

Современная теория физики твердого тела рассматривает процесс разрушения материала как постепенный кинетический термоактивационный процесс, развивающийся механически напряженном материале с момента приложения нагрузки любой величины.

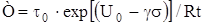

Скорость процессов механического разрушения деталей зависит от структуры и свойств материала, геометрической формы и состояния поверхности, от напряжения, вызываемого нагрузкой и температурой. В настоящее время получена зависимость между ресурсом материала Т, напряжением sи температурой t:

,

,

где Т - наработка (время) от момента приложения постоянной механической нагрузки до разрушения образца; t0, U0, g - параметры, характеризующие прочностные свойства материала; t - температура; s - напряжение; R - универсальная газовая постоянная.

Эта зависимость показывает, что разрушение образца следует рассматривать как постоянный процесс, в котором за счет последовательного флуктуационного разрыва атомных связей в кристаллической решетке преодолевается энергетический барьер U0, сниженный в результате действия напряжений на величину gs.

Если на деталь при работе действуют как статические, так и переменные напряжения, вызванные различными нагрузками, и повышенная температура, и прочностные характеристики меняются с течением времени или по числу циклов, следует учитывать возможные отклонения этих параметров от их расчетных значений. Расчетные статические напряжения могут возрасти из-за резонансного усиления колебаний, температура - из-за ухудшения условий охлаждения и так далее.

Как сказано выше, процесс, возникающий в результате воздействия того или иного вида энергии, может постепенно привести к повреждению машины. Существует период накопления воздействий, прежде чем начнется повреждение машины. Например, для начала развития усталостной трещины необходимо определенное число циклов переменных напряжений.

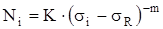

Усталость - процесс постепенного накопления повреждений материала под действием повторно-переменных напряжений. Свойство материала противостоять усталости называется выносливостью. Показателем выносливости является предел выносливости - наибольшее значение амплитуды напряжений цикла, при действии которой не происходит усталостного разрушения после произвольно большого количества циклов. Зависимость между напряжением, числом циклов до разрушения и пределом выносливости имеет следующий вид:

,

,

где Ni – число циклов до разрушения; si –действующее напряжение; sR -

предел выносливости; K, m - постоянные коэффициенты.

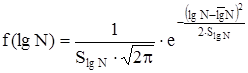

Экспериментальные исследования показали, что усталостная прочность деталей машин имеет статистическую природу, то есть зависит от целого ряда факторов, значение которых предварительно учесть практически невозможно (переменные условия работы, состояние поверхностного слоя деталей, наличие внутренних дефектов структуры металлов и т.п.). В связи с этим наблюдается значительное рассеяние результатов испытаний, особенно по усталостной долговечности. Циклическая прочность деталей, изготовленных по одинаковой технической документации и испытанных на одном уровне напряжения цикла, может отличаться в несколько раз. Для описания долговечности детали при переменных нагрузках наиболее употребительным является логарифмически нормальный закон (нормальный закон для логарифма случайной величины).

Плотность распределения логарифма числа циклов до усталостного разрушения при работе на постоянном уровне переменных напряжений s

,

,

где  и SlgN - соответственно среднее значение и среднее квадратическое отклонение числа циклов до разрушения (lgN=F1(s); SlgN=F2(s)).

и SlgN - соответственно среднее значение и среднее квадратическое отклонение числа циклов до разрушения (lgN=F1(s); SlgN=F2(s)).

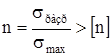

В современных инженерных расчетах в целях учета влияния факторов, которые предварительно учесть невозможно, вводится запас прочности, с тем, чтобы обеспечить заведомо безотказную работу машины:

,

,

где n - запас прочности, sразр - разрушающее напряжение, smax - наибольшее напряжение в металле, [n] - допустимая величина запаса прочности. Под sразр при действии переменных напряжений понимают предел выносливости, при действии постоянных напряжений - предел прочности. Запас прочности зависит от рода конструкции, ее долговечности и ответственности, достоверности назначения расчетной нагрузки, точности расчетного метода и др.

Запас прочности в разных случаях имеет значение от 1,25 до 15 и даже выше. Несмотря на введение такого "коэффициента незнания", "коэффициента перестраховки" фактические сроки службы деталей машин значительно отличаются от расчетных в меньшую сторону: так, вал инерционного грохота при запасе прочности n=5 вместо расчетных 3 лет отрабатывает 1,2-1,5 года; вал шаровой мельницы соответственно вместо 4 лет - 1,8-2 года и так далее. Недостаток этого метода расчета может быть частично устранен введением статистических запасов прочности или определением вероятности разрушения (см. гл. 5).

1.2.2. ИЗНОС, ВОЗНИКАЮЩИЙ ПРИ ТРЕНИИ

Дата добавления: 2018-05-10; просмотров: 540;