СОПРЯЖЕННЫХ ПОВЕРХНОСТЕЙ

Износ, возникающий при трении сопряженных поверхностей, является наиболее характерным видом повреждения большинства машин и их механизмов. Изнашивание - это процесс постепенного изменения размеров тела при трении, проявляющийся в отделении с поверхности трения материала и его остаточной деформации. Основное влияние на процесс изнашивания оказывают постоянное возникновение и нарушение фрикционных связей, имеющих молекулярно-механическую природу.

Для расчета и прогнозирования степени повреждения материала деталей при износе необходимо знать основные закономерности процесса изнашивания материалов. Показателями износа в соответствии с общим методическим подходом по оценке степени повреждения являются:

- линейный износ U (мкм) - изменение размера поверхности при ее износе;

- скорость изнашивания g=du/dt (мкм/ч) - отношение величины износа

ко времени, в течение которого он возник;

- интенсивность изнашивания j = du/ds - отношение величины износа к

относительному пути трения S, на котором происходит изнашивание.

Закон изнашивания материалов должен в общем виде выражать в аналитической форме зависимость U или g от следующих факторов: давления на поверхности трения, скорости относительного скольжения, твердости и прочности материала, свойств поверхностного слоя, вида трения и смазки, внешних условий, влияющих на процесс изнашивания, и другие. Получение таких зависимостей является чрезвычайно сложной задачей, которая в настоящее время находится в стадии становления. Для уяснения поставленной частной задачи - потери работоспособности машин - рассмотрим протекание износа во времени.

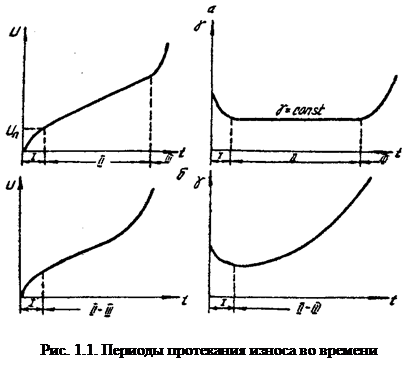

Изнашивание является многостадийным процессом, поэтому изменение износа во времени выражается кривой, состоящей из трех участков (рис. 1.1). Схема на рис. 1.1, где нет различия между II и III периодами, свидетельствует о нерациональных условиях эксплуатации (например, происходит накопление абразива на поверхности трения). Для характеристики нормального процесса изнашивания, учитывая, что для деталей машин период катастрофического износа недопустим, можно сделать вывод (см. рис. 1.1) о том, что между износом и временем наиболее типична линейная зависимость:

,

,

где Uп - износ за период приработки;

g - скорость изнашивания;

t - время.

t - время.

Наблюдения показывают, что в большинстве случаев величина износа деталей в период их приработки не превышает величины допуска на изготовление. Это позволяет при расчетах величиной износа детали в период приработки пренебречь и за начальный размер детали принимать, например, для валов - нижний предельный размер по детали, для отверстий – верхний предельный размер и т.п.

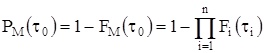

Любая машина всегда имеет широкую номенклатуру узлов, работающих в различных условиях и по-разному влияющих на ее выходные параметры. В большинстве случаев необходимо исследовать износостойкость машины в целом, не ограничиваясь исследованием износа ее отдельных деталей и узлов. В этом случае изучаются наиболее часто изнашивающиеся детали, определяется вероятность отказа каждой из этих деталей и затем, используя теорему умножения вероятностей, определяется вероятность отказа машины для заданного ресурса  :

:

.

.

1.2.3. КОРРОЗИЯ

Коррозия - разрушение металла вследствие химического или электрохимического взаимодействия их с коррозионной средой. В результате этого взаимодействия вначале происходит разрушение поверхностных слоев деталей, приводящее к снижению всех их качественных характеристик, а по мере развития коррозии - полное разрушение детали, механизма. Коррозия является одной из сопутствующих причин отказов механических систем. Процесс коррозии приводит к ускорению изнашивания и снижению усталостной долговечности элементов конструкций. Коррозионно-механическое разрушение деталей происходит обычно в наиболее напряженных участках металла. Если металл испытывает постоянно действующее внутреннее и внешнее растягивающие напряжения, то в сочетании с действиями коррозионной среды это приводит к коррозионному растрескиванию, например, наблюдается растрескивание в результате воздействия внутренних напряжений в сварных швах и в деталях, изготовленных штамповкой.

Коррозионная усталость материала деталей возникает при совместном воздействии периодических или знакопеременных нагрузок и коррозионной среды. Коррозионная усталость снижает механическую прочность материала деталей и при длительном воздействии нагрузок приводит к разрушению деталей. Внешняя среда в этом случае оказывает разрушающее действие через увеличение скорости коррозии. Например, углеродистая сталь после приложения к ней 107 циклов растяжения на воздухе, в пресной и подкисленной воде имеет соответственно предел прочности 245, 137 и 49 МПа (25, 14 и 5 кгс/мм2). Хромоникелевая сталь в щелочной воде при том же количестве нагрузок имеет предел прочности, вдвое меньший, чем в чистой воде, то есть 172,6 МПа (17,6 кгс/мм2) вместо 345 МПа (35,2 кгс/мм2). Концентраторы напряжений и высокая шероховатость поверхности деталей быстро снижают предел коррозионной прочности.

Из всех видов коррозии наиболее опасны местная (в виде пятен) и внутрикристаллическая, так как эти виды коррозии вызывают местные концентрации напряжений (питгинги), межкристаллитные и внутрикристаллитные щели.

Потери прочности деталей при различных видах коррозии зависят от потери массы, величины и количества пор, полостей и микротрещин. В реальных условиях эксплуатации горных машин чаще всего создаются условия для возникновения сложных комбинированных причин разрушения деталей: коррозионно-усталостное разрушение (например, при мокром методе обогащения угля), коррозионно-абразивное разрушение (например, вибраторов, пластин, валиков и втулок тяговых цепей экскаваторов и конвейеров, колосников шпальтовых сит).

1.3. СТАРЕНИЕ МАТЕРИАЛОВ

Процессы, возникающие в результате действия того или иного вида энергии на детали машин, могут не сразу привести к повреждению машины. Часто существует период "накопления воздействий", прежде чем начнется период внешнего проявления процесса, то есть повреждение детали. Процессы изменения во времени физико-механических свойств материалов деталей в условиях эксплуатации или хранения называются старением материалов.

К старению металлов и сплавов следует относить все процессы изменения во времени их свойств, связанные с превращениями металлов и сплавов в твердом состоянии (аллотропические и мартенситные превращения, упорядочение и разупорядочение твердых растворов, упрочнение и разупрочнение металла, возникновение и релаксация внутренних напряжений и другие). Старение вызывает изменение механических и физических свойств сплавов (прочности, твердости, коррозионной стойкости и пр.). Особенно подвержены старению полимеры (пластмассы на их основе), что приводит к довольно быстрому ухудшению основных свойств их в процессе эксплуатации.

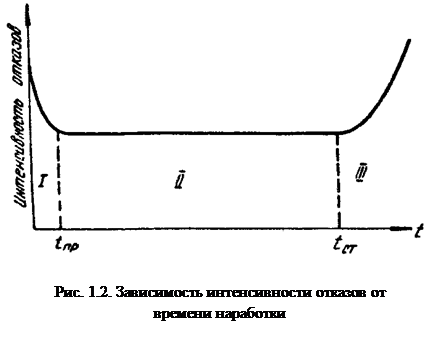

Любой процесс старения возникает и развивается лишь при определенных внешних условиях, при которых должен быть превзойден определенный уровень нагрузок, скоростей, температур или других параметров, определяющих его протекание. Этот начальный уровень или порог чувствительности особенно важно знать для быстропротекающих процессов старения, когда после возникновения процесса идет его интенсивное лавинообразное развитие (рис. 1.2, этап III).

Этот порог чувствительности связывается с некоторым энергетическим уровнем, который и определяется началом данного процесса и энергией активации каждого материала. Типичными примерами наличия энергетического барьера, начиная с которого, может идти процесс изменения свойств материала, являются схватывание металлов и развитие трещин при хрупком разрушении.

Этот порог чувствительности связывается с некоторым энергетическим уровнем, который и определяется началом данного процесса и энергией активации каждого материала. Типичными примерами наличия энергетического барьера, начиная с которого, может идти процесс изменения свойств материала, являются схватывание металлов и развитие трещин при хрупком разрушении.

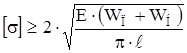

Энергетическая концепция лежит также в основе теории возникновения трещин в металлических конструкциях при средних напряжениях, остающихся ниже предела текучести. Трещина возникает и будет лавинообразно распространяться, если скорость освобождения энергии упругой деформации WП превзойдет прирост поверхностной энергии трещины. Согласно современным взглядам на энергетический баланс основное влияние оказывает работа WП, идущая на пластическую деформацию при распространении трещины. Критическое напряжение, при котором происходит переход развития трещины в неустойчивое состояние, равно

,

,

где Е - модуль упругости,  - длина трещины, WН - энергия поверхностного натяжения трещины.

- длина трещины, WН - энергия поверхностного натяжения трещины.

Точно так же после длительного изнашивания наступает в определенный момент катастрофический износ, приводящий детали к разрушению. Необходимо также иметь в виду, что в одних и тех же объемах материала или на поверхности могут одновременно протекать различные процессы старения.

На выходные параметры изделия оказывают влияние все действующие процессы старения, характеризующиеся следующими основными видами их взаимодействия:

1. Одновременно протекающие процессы не оказывают взаимного влияния и вызывают изменения выходных параметров независимо друг от друга. Например, при повреждении поверхности трения из-за попадания абразива и из-за дефекта отливки.

2. Одновременно протекающие процессы не оказывают взаимного влияния, но их действия на выходной параметр суммируются. Например, температурная и силовая деформации складываются, если процессы не сопровождаются необратимыми явлениями (например, пластической деформацией).

3. Одновременно протекающие процессы взаимодействуют и образуют

новыйболее сложный процесс (наиболее характерный случай). Типичным в

этом случае примером могут служить процессы коррозионно-усталостного

разрушения металлов и сплавов, когда результат не является простым сложением коррозии и механического разрушения, а представляет собой более

сложный физико-химический процесс, интенсивность которого выше суммы

воздействий при действии каждого фактора в отдельности.

Однако для многих процессов старения характерно именно одновременное действие деформационных, тепловых, химических и других процессов, приводящих к возникновению сложной физико-механической картины изменения начальных свойств и состояния материалов. На рис.1.2 показана точка tст, с которой и начинают проявляться последствия старения металла для детали или старение деталей для всей машины. Как видно из графика, на этапе III происходит резкое возрастание интенсивности отказов, поэтому ресурс детали или машины должен быть ограничен точкой tст.

КОНТРОЛЬНЫЕ ВОПРОСЫ К ГЛАВЕ 1

1. Что такое работоспособность машины, отказ машины, предельное

состояние машины?

2. Что такое выходные параметры машины?

3. Перечислите причины потери работоспособности машины.

4. Объясните явление старения машины.

5. На каком этапе эксплуатации машины появляется и на каком этапе

проявляется старение машины?

6. С какой целью исследуется и изучается явление старения машин?

Дата добавления: 2018-05-10; просмотров: 900;