Водоопреснительная установка

Водоопреснительная установка предназначена для получения дистиллята из морской воды и снабжения им всех потребителей, таких как КПС, системы охлаждения, бытовые потребители и т.д.

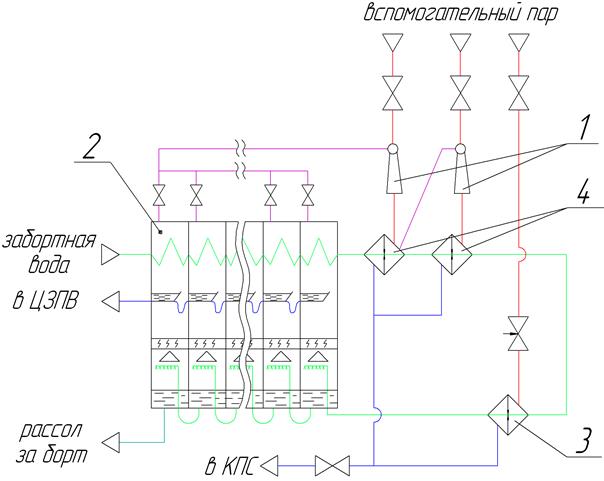

Принципиальная схема ВОУ представлена на рис.17.

Рис. 17. Принципиальная схема ВОУ

На рис.17 представлено следующее оборудование:

1. эжекторы для отсоса ПВС и создания разрежения;

2. собственно ВОУ;

3. водоподогреватель;

4. конденсаторы эжекторов.

Принцип действия ВОУ следующий: забортная вода, проходя ряд поверхностей теплообмена (конденсаторы 4 и водоподогреватель 3) попадает в секции установки, где с помощью эжекторов 1 поддерживается разрежение. В условиях разрежения начинается интенсивное кипение забортной воды, пар собирается в секциях установки у подволока, где проходят трубы холодной забортной воды. При соприкосновении с данными трубами пар конденсируется. Конденсат стекает на специальные поддоны и выводится из установки к потребителям. ВОУ выполнена таким образом, что в каждой последующей секции установки разрежение выше, чем в предыдущей. Это необходимо, чтобы интенсифицировать процесс вскипания в последних секциях, т.к. забортная вода, не выпарившаяся в первой секции установки, попадает во вторую и так далее, при этом солесодержание в данной воде возрастает.

Невыпарившаяся забортная вода с высоким солесодержанием удаляется из установки за борт.

К водоопреснительным установкам предъявляются следующие основные требования:

1) надежность работы и обеспечение спецификационного качества дистиллята и производительности установки в течение длительного срока (обычно не менее 1500—2000 час.) без чистки греющих элементов;

2) простота конструкции и обслуживания, безотказность в действии, в частности, при качке, удобство разборки, ремонта и очистки поверхностей нагрева;

3) лёгкая автоматизация работы установки.

Масляная система

Масляная система предназначена для приема (с берега, с судна обеспечения), перекачивания, хранения, очистки и подачи масла к потребителям, т. е. для смазки узлов трения главных и вспомогательных механизмов.

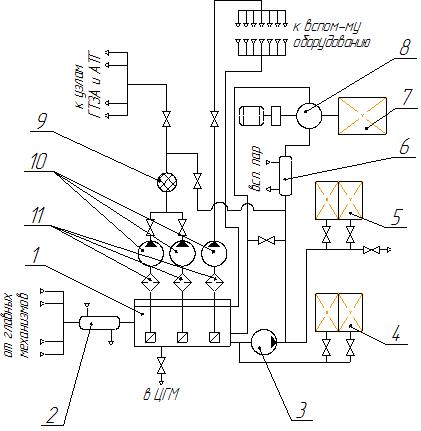

Рис. 18. Принципиальная схема масляной системы с принудительной смазкой

На рис. 18 представлены позиции:

1. сточно - циркуляционная цистерна (СЦЦ);

2. маслоохладитель (МО);

3, 10. масляные насосы;

4. цистерна запаса масла (ЦЗМ);

5. цистерна отработавшего масла (ЦОМ);

6. маслоподогреватель (МО);

7. цистерна грязного масла (ЦГМ);

8. сепаратор;

9. фильтр тонкой очистки;

11. фильтр грубой очистки.

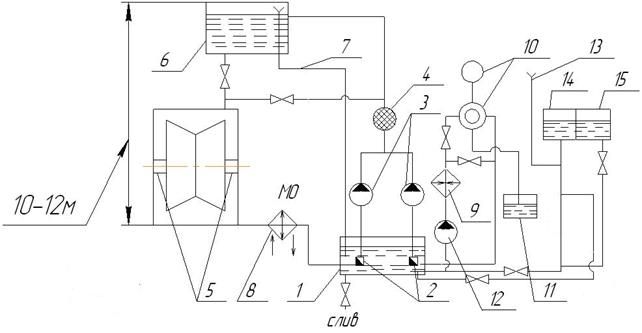

Рис. 19. Принципиальная схема напорно - гравитационная масляной системы

На рис. 19 представлены позиции:

1. цистерна;

2. фильтры;

3. масляные насосы;

4. ИФ;

5. подшипники;

6. гравитационная расходная цистерна;

7. трубопровод предотвращения переполнения (6);

8. маслоохладитель;

9. маслоподогреватель (любой тип);

10. сепаратор масла с электроприводом;

11. цистерна грязного масла;

12. маслоперекачивающий насос;

13. трубопровод приема масла с берега или с судна обеспечения;

14. цистерна запаса чистого масла;

15. цистерна отработавшего масла.

Потребителями масляных систем являются подшипники турбин ГТЗА и АТГ, редуктор, главный упорный подшипник, линия вала, дейдвудный подшипник, а также система регулирования, управления и защиты ГТЗА.

Масляные системы подразделяют на:

1) напорные (принудительная смазка) – масло к потребителям подается масляным насосом;

2) гравитационная – масло к потребителям подается из расходной цистерны, которая размещена на 10 – 12 м выше оси турбины или линии вала; Преимущества: постоянное давление, отсутствие пульсации давления, т.к. в гравитационной системе подается в расходную цистерну из сточно-циркуляционной системы масло перекачивающим насосом. Емкость расходной цистерны принимается из условия обеспечения рабочей установки на полную мощность, в течении 10 минут после аварийной остановки маслоперекачивающего насоса.

3) напорно - гравитационная имеет напорную цистерну и масляные насосы, что обеспечивает запас надежности.

На заказах применяется форсированная (напорная) система смазки. Давление в напорной Р = 0,3 – 0,5 МПа, в гравитационной Р = 0,1 МПа. Кратность циркуляции масляных систем составляет 10 – 15 раз/час.

Масло загрязняется продуктами износа, в масло попадает вода, происходит насыщение масла воздухом, поэтому необходима, предусмотреть конструктивные мероприятия для поддержания качества масла. Кроме того, неизбежен угар и утечки масла, поэтому необходимо производить подпитку масляной цистерны. В случае засоления масла предусматривается возможность полного замены масла.

При проектировании масляной системы предъявляются следующие требования:

1) Обеспечение работоспособности системы на всех возможных режимах;

2) Живучесть, для этого масляная система имеет тройное резервирование по числу масляных насосов;

3) Высокая ремонтопригодность;

4) Удобство эксплуатации систем;

5) Ударостойкость и вибростойкость.

Система смазки сложная, разветвленная, поэтому ее разделяют на несколько:

1) Циркуляционная система смазки ГТЗА;

2) Система смазки вспомогательного оборудования;

3) Подогрев и очистка масла;

4) Приемо-перекачивающая система (прием масла в цистерны запаса с берега и хранение; перемещение масла из цистерны запаса в сточно-циркуляционную цистерну; удаление масла из сточно-циркуляционной цистерны в цистерну отработанного масла и т.д.).

Масляная система вводится в действие за 2 часа до пуска ГТЗА, чтобы подогреть и подготовить масло к пуску установки. Сначало необходимо осуществить слив отстоя из СЦЦ в ЦГМ, затем насосом масло подаётся к маслоподогревателю. Подогретое масло подаётся на сепаратор, где осуществляется разделение масла и воды с твёрдыми включениями. Далее чистое масло снова подаётся в СЦЦ, а грязное – в ЦГМ.

Поверхность теплообмена и мощность маслоподогревателя рассчитываются из условия необходимости подогрева всего масла от температуры окружающей среды до 35 – 40˚С.

Дата добавления: 2021-10-28; просмотров: 597;