Гидропластмассовые зажимные приспособления. Конструкции и принцип работы

Гидропластмассовые зажимы довольно распространены, это объясняется их компактностью, высокой точностью центрирования, большими силами зажима и возможностью избегать повреждения поверхностей заготовок зажимными элементами. Недостаток их заключается в том, что они требуют высокой точности размеров базовой поверхности заготовки из-за малого допустимого значения деформации -робочого элемента. Поэтому их в основном применяют для чистовой и окончательной (финишной) обработки заготовок.

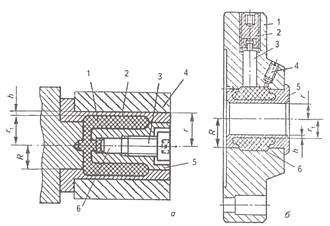

Рис. 1. Гидропластмассовые центрирующие зажимы с центрированием по внутренней (а) и наружной(б) базовым поверхностям

Консольная гидроплатмассовая оправка (рис. 1, а) предназначена для зажима заготовки 4 при помощи цилиндрической внутренней базовой поверхности. Давление в гидропластмассе 1 создают при помощи плунжера и специального винта 3 (или штока пневмо- или гидроцилиндра для автоматизированных зажимов).Увеличение этого давления после насадки заготовки на оправку обуславливает соответствующее увеличение диаметра оправки и зажима заготовки за счет податливости тонкой части стенки втулки 2, которая неподвижно закреплена на корпусе 5 оправки. Откручивание винта 3 уменьшает давление в гидропластмассе, что дает возможность снять заготовку с оправки. На обоих концах втулка имеет утолщения (бурты), поверхность которых служит для запрессования на корпус 5. Поэтому ее рассматривают как одно целое с корпусом. Толщину унонченной части втулки принимают в пределах от 0,06 до 0,12 диаметра ее установочной поверхности. Как видно из схемы (рис. 2, а), с внутренней стороны на стенки втулки действует гидростатическое давление р, а в местах ее напрессования на корпус момент М0 и равномерно распределена радиальная сила Q0 .

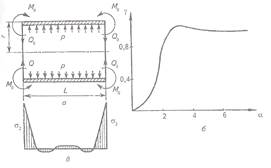

Рис. 2. Схема (а), график (б) и эпюра (в) напряжений для расчета гидропластмассовых зажимов

Схема сил давления на стенки упругой втулки, график зависимости коэффициентов γ та α і эпюра напряжений в стенках втулки изображены на рис. 2, б, в. Давление, необходимое для зажима заготовки

(16)

(16)

где р - давление в гидропластмассе, Па; Q - приведенная сила в спряжении оправки с базовой поверхностью заготовки, Н,которую определяют по передаваемым моменту или осевой силе

чи

чи  (17)

(17)

где k и f – коэффициенты соответственно запаса и трения в спряжении втулки с заготовкой; r - радиус наружной поверхности втулки, мм; L - длина тонкостенной части втулки, мм; Е - модуль упругости материала втулки, МПа; h - толщина тонкой части втулки, мм; Smax - наибольший радиальный зазор между втулкой и заготовкой до зажима, мм; ψ - коэффициент, зависящий от соотношения h/r и L/r (табл. 1); γ - коэффициент, который определяют при помощи кривой(рис. 2, б); значения α находят по формуле α = 0,5 kL, где

(18)

(18)

j - коэффициент, который определяют как

(19)

(19)

r1 - радиус внутренней поверхности втулки, мм; а R - радиус бурта втулки, мм

Таблица 1Значения коэффициента ψ

| Отношение h/r | Отношение L/r | ||||||||

| 0,5 | 0,75 | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 3,5 | 4,0 | |

| 0,03 | 0,54 | 0,60 | 0,69 | 0,82 | 0,87 | 0,89 | 0,91 | 0,92 | 0,93 |

| 0,04 | 0,53 | 0,58 | 0,63 | 0,78 | 0,85 | 0,88 | 0,90 | 0,91 | 0,92 |

| 0,05 | 0,52 | 0,56 | 0,60 | 0,73 | 0,83 | 0,86 | 0,88 | 0,90 | 0,91 |

| 0,06 | 0,51 | 0,55 | 0,59 | 0,71 | 0,81 | 0,85 | 0,87 | 0,89 | 0,90 |

По формуле (16) расчитывают и короткие и длинные втулки. В ней первый член выражает давление для передачи момента резания или осевой силы резания, а второй - давление, необходимое для деформирования втулки с целью уменьшения до нуля радиального зазора между ней и заготовкой.

Если оправку применяют для контрольно-измерительных приборов (отсутствует сила резания), первый член формулы не принимают во внимание.

Силу N,которую необходимо приложить к плунжеру, определяют как

(20)

(20)

где dп - диаметр плунжера, мм. Кроме этого, втулку проверяют на прочность по формуле

(21)

(21)

где σ1 - наибольшее нормальное напряжение в материале втулки, МПа.

Напряжение в местах перехода тонкой части втулки к утолщенной (рис. 2, в) составляет

где

где

(22)

(22)

μ - коэффициент Пуассона материала втулки, Р - осевая сила резания, Н.

Точечные напряжения от передачи момента резания

(23)

(23)

где Wр – полярный момент сопротивления для закручивания втулки, который можна записать в виде

(24)

(24)

где rн и rвн - наружный и внутренний диаметры втулки, мм.

Эквивалентное напряжение в местах перехода от тонкой до утолщенной части втулки

(25)

(25)

Для уменьшения этих напряжений переход от тонкой к утолщенной части втулки закругляют. Чтобы избежать разрушения втулки при подключении давления без насаженной на втулку заготовки, проверяют напряжение в ней по формуле

(26)

(26)

где σт - предел текучести материала втулки, МПа. Если это условие не выполняется, то увеличивают h.

Диаметр установочной поверхности втулки соответствует шестому-седьмому квалитетам точности, а наибольший разбег в пределах 0,01...0,03 мм обеспечивают подбором размера базовой поверхности заготовки. Для обеспечения точности центрирования разностенность втулки не может превышать 0,05 мм.

Самоцентрирующий патрон с гидропластмассой (рис. 1, б ) вкорпусе 1 имеет запрессованную втулку 5 с тонкой стенкой на внутренней ее поверхности.

Между корпусом и тонкостенной частью втулки имеется кольцевая замкнутая полость, заполненная гидропластмассой 6. При помощи винта 2 через плунжер 3 в гидропластмассе создают необходимое давление для зажима цилиндрической заготовки в отверстии втулки. Винт 4 служит для выпуска воздуха во время заполнения полости гидропластмассой.

Точность центрирования заготовок на оправках с гидропластмассовыми зажимами достигает 0,05 мм. Тонкостенные втулки изготовляют в основном из высокоуглеродистых (У7А) и легированных(30ХГС) сталей и закаляют до твердости 35...40 HRC.

Согласно стандартов на оправки с гидропластмассовими зажимами их базовые поверхности могут иметь размеры от 20 до 100 мм, а толщина активной части стенки - от 0,5 до 2,6 мм. Рабочее давление в гидропластмассе может достигать 45 МПа.

Контрольные вопросы

1. Охарактеризуйте гидроnластмассовые зажимы.

2. Как повышают точность установки заготовок?

Задания для самостоятельной работы

Расчет гидропластмассовых оправок

1. Для заданной (рис. 1, а) конструкции гидропластмассовой оправки с заданными в табл. 2 и 3 конструктивными размерами и другими исходными данными определить необходимое давление в пластмассе.

2. По найденному значению давления в пластмассе определить диаметры плунжера и резьбы зажимного винта, приняв наибольший крутящий момент 500 Н·мм.

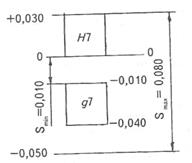

3. Подобрать основное отклонение и квалитет точности опорной поверхности оправки для поля допуска розмера базового отворстия в заготовке "Н7".

Таблица 2 Исходные данные по заданию (по предпоследней цифре варианта)

| Параметр | Вариант | |||||||||

| Мр, Н·м | 36 | 12 | 48 | 60 | 30 | 20 | 10 | 24 | 56 | 40 |

| Рр, кН | 12 | 6 | 20 | 30 | 16 | 10 | 5 | 12 | 28 | 15 |

| L, мм | 50 | 25 | 60 | 65 | 35 | 30 | 20 | 35 | 60 | 45 |

| r, мм | 30 | 20 | 35 | 40 | 25 | 30 | 25 | 30 | 40 | 35 |

| R, мм | 25 | 16 | 30 | 36 | 22 | 25 | 20 | 24 | 35 | 30 |

Таблица 3 Исходные данные по номеру варианта задания (по последней варианта)

| Параметр | Вариант | |||||||||

| h, мм | 1,2 | 1,0 | 1,7 | 1,5 | 1,4 | 1,8 | 0,9 | 1,4 | 1,6 | 2,0 |

| Smax, мм | 0,04 | 0,03 | 0,08 | 0,06 | 0,05 | 0,03 | 0,04 | 0,05 | 0,06 | 0,08 |

| f | 0,12 | 0,14 | 0,15 | 0,16 | 0,14 | 0,13 | 0,12 | 0,11 | 0,10 | 0,12 |

| k | 1,2 | 1,4 | 1,5 | 1,6 | 1,2 | 1,3 | 1,4 | 1,5 | 1,6 | 1,2 |

Задача. Согласно заданию по табл. 2 и 3 и рис. 1 имеем такие исходные данные: Мp = 40 Н · м; Рр = 15 кН; L = 45; r = 35; R = 30; h = 2,0; S = 0,08; f = 012; k= 1,2.

Решение. Суммарная сила, обусловленная моментом и осевой силою резания, действующей на заготовку

Получив из табл. 1 для отношения h/r = 2/35 = 0,06 и L/r = 45/35 = 1,29 значения ψ = 0,65 и определив радиус внутренней поверхности втулки r1 = r - h = 35 - 2,0 = 33 мм; согласно с (18) и (19) коэффициенты k и j запишем в виде

α = 0,5, kL = 0,5 · 0,156 · 45 = 3,51; γ = 1;

Получим необходимое давление в гидропластмассе

Зная необходимое давление в гидропластмассе, определяем площадь торца плунжера Fпл из соотношения N = pFпл . Откуда площадь торца плунжера Fпл = N/p. Принимая ко вниманию заданный найбольший крутящий момент, который может быть приложен к зажимному винту по упрощенной формуле для определения крутящего момента винтового зажима имеем

Мвх = 0,1d2N.

Приняв Мвх = 500 Н·мм и задавшись диаметром резьбы d2 = 8 мм, определяем силу, которая создается на плунжере при помощигвинтового зажима,

а Fпл = N/p = 625/53,92 = 11,59 мм2.

Найбольший диаметр плунжера

Принимая во внимание заданные найбольший зазор между оправкой и заготовкой Smax = 0,080 мм и поле допуска отверстия заготовки для Ø70Н7 = Ø70(0+0,030) мм, находим, что поле допуска оправки может находиться между линией 00 и -0,050 мм, то есть это может быть поле допуска g  или f

или f  (рис. 3)

(рис. 3)

Рис. 3 Схема полей допусков

| <== предыдущая лекция | | | следующая лекция ==> |

| Мембранные зажимные приспособления. Конструкции и принцип работы | | | Совокупный спрос. Ценовые и неценовые факторы совокупного спроса |

Дата добавления: 2017-11-21; просмотров: 3326;