Факторы, влияющие на процесс размола целлюлозы

Для правильной организации процесса размола необходимо знать влияние на него технологических факторов: продолжительности размола, удельного давления, концентрации массы, типа размалывающей гарнитуры, окружной скорости ротора, кислотности массы, температуры массы, вида волокнистого полуфабриката, наличия химических добавок, ускоряющих размол.

|

Продолжительность размола в аппаратах непрерывного действия регулируется дросселированием массы на выходе, рециркуляцией массы на бассейн, включением мельниц параллельно или последовательно (рис. 5).

Продолжительность размола в аппаратах непрерывного действия регулируется дросселированием массы на выходе, рециркуляцией массы на бассейн, включением мельниц параллельно или последовательно (рис. 5).

Рис. 5. Схемы включения мельниц: 1 – последовательное включение мельниц с дросселированием ; 2 – параллельное включение мельниц с дросселированием; 3 – последовательное включение с рециркуляцией; 4 – приемный бассейн; 5 – дисковые мельницы;

6 – бассейн размолотой целлюлозы; 7 – задвижки; 8 – насосы

Увеличение продолжительности размола позволяет получить массу высокой степени помола.

Удельное давление при размоле выбирается в зависимости от прочности исходного материала, а также от требуемой степени помола и длины волокна. При повышении давления волокна сначала будут расчёсываться, затем расщепляться, раздавливаться и укорачиваться. При этом режущее действие гарнитуры будет возрастать, а гидратирующее и фибриллирующее - снижаться. В результате прочность бумаги уменьшается, а пористость и пухлость увеличиваются.

Удельное давление при размоле выбирается в зависимости от прочности исходного материала, а также от требуемой степени помола и длины волокна. При повышении давления волокна сначала будут расчёсываться, затем расщепляться, раздавливаться и укорачиваться. При этом режущее действие гарнитуры будет возрастать, а гидратирующее и фибриллирующее - снижаться. В результате прочность бумаги уменьшается, а пористость и пухлость увеличиваются.

Давление находится в обратной зависимости от зазора между ножами и концентрации массы. Зазор между ножами обусловлен многими факторами и составляет 0,8–1,5 мм при роспуске, 0,6–0,8 мм при расчёсе и фибриллировании, 0,2–0,4 мм при лёгком размоле, 0,1–0,2 мм при среднем размоле и <0,1 мм при сильном размоле с рубкой волокна.

Присадку ротора производят по величине электронагрузки на электродвигателе мельницы.

Концентрация массы при работе роллов составляет 4–6 %, конических мельниц - 3–3,5 %, дисковых - 3–4 %. Для получения бумаги с меньшим укорочением волокна необходимо поддерживать более высокую концентрацию массы. Так, для жиронепроницаемой бумаги концентрация массы составляет 6–7 %, для впитывающей - 2,5–3 %.

Понижение концентрации массы приводит к понижению волокнистой прослойки между ножами, и волокна подвергаются большому режущему действию, так как понижение концентрации приводит к тому же эффекту, что и повышение удельного давления.

При высокой концентрации массы размол ведётся в дисковых мельницах со шнековым питателем. При этом применяется двухступенчатый размол. На первой ступени ведётся размол при высокой концентрации массы (15–20 %) и степень помола повышается незначительно (на 2–3○ ШР), на второй ступени - при обычной концентрации массы до требуемой степени помола.

В процессе размола при повышенной концентрации массы поддерживается большой зазор между ножами мельниц (1–3 мм). В таких условиях ножи непосредственно не воздействуют на основную массу волокна, волокна интенсивно трутся друг о друга, в результате чего удаляется первичная стенка, волокна набухают, пластифицируются и фибриллируются без укорочения. Удельная поверхность волокна увеличивается на 30–50 %.

Комбинированный размол повышает механические показатели прочности бумаги, особенно сопротивление раздиранию и растяжимости. Эти показатели особенно важны для мешочной бумаги. Повышение запаса прочности позволяет уменьшить массу 1 м2 бумаги, кроме того, масса, размолотая при повышенной концентрации, лучше обезвоживается.

Размалывающая гарнитура бывает металлическая (высокие марки стали, чугуна, фосфористая бронза), базальтовая и комбинированная из базальта и металла. Металлическая гарнитура может быть литой и наборной (литая - у конических мельниц, у дисковых мельниц сегменты дисков изготавливаются либо литьём, либо фрезерованием). Тип размалывающей гарнитуры выбирают в зависимости от характера размола и свойств бумаги. Базальтовую гарнитуру применяют для получения жирной, хорошо гидратированной массы. Металлическая гарнитура применяется в основном для укорочения волокон. В то же время созданием определённого давления можно получить массу с любыми свойствами.

Вместо базальтовой применяют также керамическую гарнитуру, что позволяет сократить расход энергии на размол примерно на 20 % по сравнению с металлической (при этом повышается прочность бумаги).

Окружная скорость. Конические мельницы имеют окружную скорость по среднему диаметру ротора 10–23 м/с, гидрофайнеры - 25–33 м/с, дисковые мельницы - 20–45 м/с.

Увеличение скорости ротора понижает режущее и повышает гидратирующее действие вследствие повышения роли гидроразмола за счёт ударного действия ножей о массу и самой массы о стенки аппарата. Наряду с этим возрастает напряжение сдвига в зазоре между ножами, что приводит к усилению фибрилляции и гидратации волокон.

Кислотность массы заметно влияет на скорость размола. В щелочной среде (pH = 9–11) резко ускоряется размол за счёт лучшего набухания целлюлозы, на 15–20 % понижается расход электроэнергии, повышаются механические показатели бумаги. Однако обычно размол проводят при кислотности, близкой к 5.

Температура. Повышение температуры массы ведёт к большому укорочению волокна, так как волокна в тёплой воде хуже набухают, становятся менее пластичными, прочность бумаги понижается, а пухлость и впитывающая способность увеличиваются. Летом из-за высокой температуры воды скорость размола уменьшается на 5–8 %.

Особенности волокнистого полуфабриката. На процесс размола влияет строение волокна, химический состав, степень полимеризации и фракционный состав целлюлозы. Льняные и пеньковые волокна хорошо расщепляются на фибриллы в продольном направлении, так как фибриллы расположены вдоль оси волокна. У хлопка фибриллы расположены под углом, вследствие этого фибриллирование затруднено.

При большом содержании гемицеллюлоз бумага получается прочная, размол идёт быстро. Это происходит потому, что гемицеллюлозы гидрофильны, поглощают большое количество воды, которая разделяет фибриллы. Лигнин препятствует размолу, так как волокно хуже набухает.

Химические добавки. Добавки крахмала, КМЦ, животного клея и других гидрофильных органических соединений ускоряют процесс размола и повышают прочность бумаги, действуя так же, как и гемицеллюлоза в технической целлюлозе. Аналогично действуют синтетические полимеры (полиакриламид, ПВС и др.).

3.6. Размалывающие аппараты

Применение аппаратов периодического действия (роллы) ограниченно, в настоящее время на всех предприятиях ЦБП размол ведётся в аппаратах непрерывного действия. В связи с рядом преимуществ дисковых мельниц по сравнению с коническими последние на новых предприятиях не устанавливаются.

Аппараты периодического действия. На протяжении 2,5 веков основным размалывающим аппаратом являлся ролл. В настоящее время он ещё применяется при производстве тонких видов бумаги, требующих длительного размола массы.

Ролл состоит (рис. 6) из железобетонной или металлической ванны овальной формы, разделённой вдоль перегородкой на две части, в одной из которых находится горка, размалывающий барабан и планка с ножами.

Барабан представляет собой стальной вал с 2–4 чугунными дисками с прорезями для ножей, которые закрепляются с помощью брусков из дуба или бука. Ножи устанавливаются на расстоянии 35–40 мм друг от друга.

Планка представляет собой пачку из 15–25 ножей, разделённых деревянными прокладками толщиной 8–12 мм.

Рис. 6. Схема работы ролла: 1 – барабан;

2 – колпак; 3 – горка; 4 – ванна; 5 – планка

При размоле в ролле волоконный полуфабрикат проходит между ножами барабана и планок, перебрасывается через горку и оттуда, по уклону, снова движется на размол. Для регулирования зазора между ножами ротора и статора барабан имеет присадочное устройство.

Аппараты непрерывного действия. К ним относятся конические и дисковые мельницы. Конические мельницы (рис. 7) имеют статор и ротор в виде усечённого конуса с углом 16–22○. Мельницы снабжены электродвигателем, соединённым с ротором через эластичную муфту и присадочным устройством, позволяющим регулировать зазор между ножами ротора и статора.

Рис. 7. Схема работы конической мельницы: 1 – электродвигатель; 2 – вход массы; 3 – выход массы; 4 – корпус (статор) мельницы; 5 – ротор мельницы; 6 – ножи ротора; 7 – присадочное устройство; 8 – ножи статора

Ротор имеет равное количество коротких и длинных ножей, установленных с промежутком в 15–30 мм. На статоре ножи устанавливаются с промежутком 10–20 мм. Статор отливается из чугуна.

Присадка мельницы осуществляется вручную, с помощью винтового устройства, и автоматически - с помощью электрического или пневматического устройства. Перемещение ротора вдоль оси мельницы 160–190 мм.

В нашей стране выпускаются следующие марки мельниц: МКЛ, МКН, МКБ (последняя буква указывает вид гарнитуры: Л - литая, Н - наборная, Б - базальтовая).

Скорость вращения ротора выбирается в зависимости от вида волоконного полуфабриката и места установки мельницы в технологическом процессе.

МКЛ применяются как гидратирующие, их отличает высокая угловая скорость вращения ротора. МКН применяется для размола, при котором происходит укорочение волокна. В этих мельницах ножи устанавливаются в пазы и расклиниваются деревянными планками. МКБ имеют чугунный статор с набором базальтовых ножей и ротор из монолитного базальта. Применяются для получения массы очень высокой степени помола.

Дисковые мельницы по конструктивным особенностям делятся:

- на однодисковые (один диск вращается, другой неподвижен);

- двухдисковые (оба диска вращаются в разные стороны; в производстве бумаги не применяется);

- сдвоенные или трёхдисковые (вращается средний диск, два крайних неподвижны);

- многодисковые, применяются редко из-за сложности устройства.

В производстве бумаги обычно применяют однодисковые и сдвоенные мельницы (рис. 8).

Рис. 8. Схема работы однодисковой и сдвоенной мельниц:

1 – вход массы; 2 – корпус; 3 – неподвижный диск; 4 – вращающийся диск; 5 – электродвигатель; 6 – выход массы

Однодисковые мельницы выпускают в трёх исполнениях: с камерой, работающей при давлении до Р = 0,6 мПа; с усиленной камерой, работающей при давлении до Р = 2,4 мПа и температуре до t = 190 ○С; с камерой, в которую масса подаётся шнековым питателем (применяется для размола массы высокой концентрации).

Размольные диски выполняются в виде цельного размольного кольца или сегментов, изготовленных из стали. Количество сегментов, в основном, шесть штук. Канавки в дисках располагаются кольцевыми рядами с разным углом наклона и разной ширины. При сильном износе кромок ножей осуществляется проточка дисков. Срок службы ножей от двух недель до полутора лет.

Сдвоенные мельницы работают при давлении не более 0,6 мПа. Размалывающая поверхность их в два раза больше, чем однодисковых. Присадка осуществляется за счёт диска, не связанного с электродвигателем. Средний диск - плавающий и всегда занимает среднее положение между крайними.

Преимущества дисковых мельниц перед коническими:

- расход электроэнергии меньше на 15–25 %;

- лучше осуществляется гидратация и фибриллирование, что повышает прочность бумаги;

- имеется возможность проведения размола при высокой концентрации;

- более долговечны и надёжны в работе;

– легче ремонт и смена дисков.

Существует ряд устройств, занимающих промежуточное положение между гидроразбивателями и мельницами. Они применяются, в основном, для роспуска брака, макулатуры, лёгкого размола волокнистых полуфабрикатов с целью активации поверхности волокон. В этих аппаратах используется принцип высокочастотных механических колебаний. Укорачивающее действие на волокна практически отсутствует. Примерами таких аппаратов могут служить супратонатор, фиберайзер, энтштиппер и др.

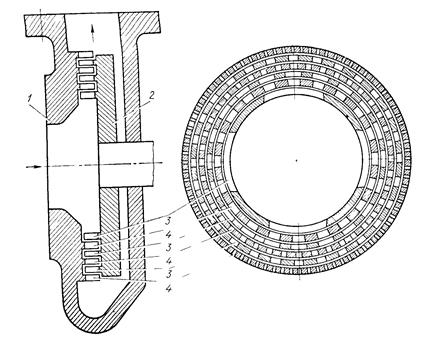

Для примера рассмотрим устройство энтштиппера. Энтштиппер (рис. 9) имеет статор 1 и ротор 2, вращающийся с частотой 3000–4000 мин–1. Выступы ротора 3 входят в промежутки между выступами статора 4. Зазор между ротором и статором в зависимости от вида подвергаемого обработке волокнистого материала устанавливается постоянным от 0,5 до 2,0 мм.

Рис. 9. Энтштиппер: 1 – статор; 2 – ротор; 3 – выступы ротора; 4 – выступы статора

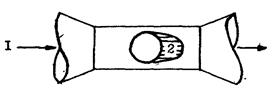

Известен способ использования для предварительного размола явления кавитации, возникающего при обтекании препятствия потоком жидкости при определенной его скорости. В зоне кавитации возникает давление в десятки тысяч атмосфер. Перепады давления такой величины способствуют внутренней фибрилляции волокон. При этом показатели бумаги улучшаются на 10–15 %. Один кавитационный аппарат (рис.10) заменяет в потоке 1–2 мельницы.

Известен способ использования для предварительного размола явления кавитации, возникающего при обтекании препятствия потоком жидкости при определенной его скорости. В зоне кавитации возникает давление в десятки тысяч атмосфер. Перепады давления такой величины способствуют внутренней фибрилляции волокон. При этом показатели бумаги улучшаются на 10–15 %. Один кавитационный аппарат (рис.10) заменяет в потоке 1–2 мельницы.

Известен также способ размола в вихревом слое ферромагнитных частиц. Аппарат для размола массы таким способом состоит из фарфоровой камеры, над которой расположен индуктор вращающегося магнитного поля. В камеру помещены кусочки проволоки. Под действием поля они образуют вихревой слой, вращаются вокруг оси, совершают колебательные движения и ударяются друг о друга и о стенки аппарата. Это обусловливает интенсивный размол массы без укорочения волокна. Концентрация массы при размоле ~ 3,5 %. К преимуществам этих аппаратов относится отсутствие массивных роторов. Они работают бесшумно, удельный расход энергии в два раза меньше, чем у дисковых мельниц.

ПРОКЛЕЙКА БУМАГИ

Цель проклейки

Проклейку бумаги осуществляют для придания ей водостойкости, при этом понижается впитывающая способность бумаги и повышается пригодность её для письма и печати. Некоторые вещества, введённые в бумажную массу, придают бумаге водостойкость (гидрофобность), а другие – ещё и механическую прочность, т.е. обладают связывающей способностью. К первым относятся канифольный клей, парафин, пек, ко вторым - крахмал, животный клей, КМЦ. Эти вещества гидрофильны, и эффект проклейки достигается путём сомкнутости листа, так как они обладают сродством к целлюлозе и связывают волокна между собой, в результате чего повышаются механические показатели бумаги.

Есть вещества, которые можно отнести к обеим группам, так как они обладают и гидрофобностью, и связующей способностью, например латекс, битум.

Различают два способа проклейки:

1) проклейка в массе, когда вещества вводятся в бумажную массу;

2) поверхностная проклейка, когда проклеивающими веществами обрабатывается поверхность бумаги.

При втором способе проклейки проклеивающие вещества в виде растворов, эмульсий наносятся на одну или на обе стороны полотна. Это осуществляется в сушильной части бумагоделательной машины на клеильном прессе. При этом проклеивающее вещество образует на поверхности бумаги сплошную плёнку, препятствующую проникновению воды. Такая проклейка применяется для документной, чертёжной и рисовальной бумаги.

Проклейка в массе осуществляется введением раствора проклеивающих веществ в волокнистую суспензию, находящуюся в бассейне. При этом проклеивающие вещества распределяются по всей толщине бумаги.

Наиболее распространённым веществом для проклейки бумаги является канифольный клей. Эффект проклейки зависит от гидрофобности частиц клея, равномерности их распределения в бумаге и степени дисперсности частиц.

Степень проклейки зависит от природы жидкости, так как скорость проникновения жидкости (например чернил) в бумагу зависит от её вязкости и поверхностного натяжения. По степени проклейки различают следующие виды бумаги:

1) сильноклеёная, расход канифоли 1,5–4 % от массы волокна (писчая, тетрадная, фотоподложка, картографическая и др.);

2) слабоклеёная, расход канифоли 0,5–1 % (типографская, мешочная, обойная, афишная и др.);

3) неклеёная (электроизоляционная, впитывающая, папиросная и др.).

Дата добавления: 2017-11-21; просмотров: 4787;