ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ ТЕПЛОВОЗА

Вспомогательным оборудованием тепловоза называется совокупность устройств, обеспечивающих нормальную работу дизеля, передачи в экипажной части. Вспомогательное оборудование дизеля было рассмотрено в гл. 6. Данная глава посвящена вспомогательному оборудованию, связанному с работой передачи и экипажной части, а также устройствам, относящимся к тепловозу в целом.

К вспомогательному оборудованию, обеспечивающему работу передачи, могут быть отнесены система воздушного охлаждения тяговых электрических машин и система охлаждения рабочей жидкости гидропередачи. Вспомогательным оборудованием экипажной части являются песочная система, система вентиляции кузова, противопожарные устройства и система пожарной сигнализации. Общей для основных агрегатов тепловоза является воздушная система управления.

12.1. СИСТЕМА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ТЯГОВЫХ ЭЛЕКТРИЧЕСКИХ МАШИН

Назначение системы охлаждения.

При работе тяговых электрических машин часть подведенной к ним энергии преобразуется в активных частях машины (в обмотках и магнитной системе) в тепловую, что ведет к нагреванию машин и повышению температуры обмоток и их изоляции. Тепловое состояние электрической машины характеризуется температурами ti ее активных частей, точнее, превышениями ti, этих температур над температурой охлаждающего воздуха to:ti = ti — to.

Увеличение температур обмоток ускоряет старение электроизоляционных материалов. Для каждого класса изоляции существует определенный уровень температур, превышение которого на 5—10 °С приводит к сокращению долговечности изоляции (срока службы) в два раза. В связи с этим на основе технико-экономических соображений предельные значения превышений температур обмоток tiмах строго ограничиваются стандартами в соответствии с классами изоляции и имеют следующие значения (при температуре наружного воздуха to = 25°С).

Максимальный перегрев Класс изоляции

tiмах °С В F Н

Для обмотки якорй 120 140 160

» обмоток полюсов 130 155 180

Таким образом, основным назначением системы охлаждения тяговых электрических машин и аппаратов является создание условий теплоотвода, в которых превышение температур обмоток при любых возможных режимах работы не выходило бы за допустимые пределы.

На тепловозах с электрической передачей переменно-постоянного тока не менее важным, чем электрические машины, объектом охлаждения является полупроводниковая выпрямительная установка.

Условия работы системы.

Тяговые электрические машины (тяговые электродвигатели и главные генераторы) имеют на современных тепловозах интенсивное воздушное охлаждение. По условиям нормального температурного режима для охлаждения тяговых машин требуются значительные количества воздуха. В среднем для тяговых электродвигателей требуется примерно 0,25—0,30 м3/мин воздуха на каждый киловатт мощности. В целом по тепловозу общее количество воздуха, вентилирующего электрические машины, 18,0—21,0 м3/ч на каждый киловатт эффективной мощности дизеля.

Воздух для охлаждения тяговых электрических машин забирается снаружи тепловозу через воздухозаборные отверстия в стенках кузова.

Технические требования.Система должна обеспечить возможность работы тяговых электрических машин при температурах наружного воздуха от — 50 до + 40 °С. Система должна гарантировать защиту тяговых электрических машин от попадания с охлаждающим воздухом загрязнений, существенно влияющих на их надежность и долговечность, т. е. должна обеспечивать очистку охлаждающего воздуха. Затраты мощности на работу системы должны быть минимально возможными и не должны превышать 4 — 5 % эффективной мощности дизеля тепловоза.

Основные узлы системы.Системы воздушного охлаждения тяговых электрических машин тепловозов состоят из воздухоприемных устройств (жалюзи или сетки), воздушных фильтров, вентиляторов и воздуховодов. В зависимости от размещения вентилятора тяговые машины делятся на самовентилируемые (вентилятор встроен в машину и находится на ее валу, как у тяговых генераторов тепловозов ТЭМ2, ТЭЗ и т. п.) и машины с независимой вентиляцией — от отдельного самостоятельного вентилятора (тяговые электродвигатели и главные генераторы современных тепловозов). Кроме того, различают системы вентиляции индивидуальные, групповые и централизованные. При индивидуальной системе каждая машина имеет свой вентилятор, при групповой - один вентилятор подает воздух нескольким однотипным машинам. Централизованная система предполагает воздухоснабжение всех электрических машин тепловоза от одной мощной вентиляторной установки.

Современные отечественные тепловозы имеют смешанную систему воздухоснабжения электрических машин: тяговые генераторы снабжены индивидуальными вентиляторами, а тяговые электродвигатели объединены в две групповые системы (по тележкам).

На тепловозах с электрической передачей переменно-постоянного тока (2ТЭ116, ТЭ109) имеется также индивидуальная система охлаждения полупроводниковых выпрямителей. Некоторые новые тепловозы (ТЭП70, ТЭП75, ТЭМ7, 2ТЭ121) имеют централизованные системы охлаждения тяговых электрических машин и аппаратов.

Достоинством централизованных систем является замена трех-четырех вентиляторов одним, что упрощает конструкцию привода, снижает вес привода его от вала дизеля. В централизованных системах можно использовать более эффективные высокопроизводительные вентиляторы. Недостатком централизованной системы является наличие дополнительных воздуховодов большой протяженности и увеличение затрат мощности, связанное с повышением потерь давления.

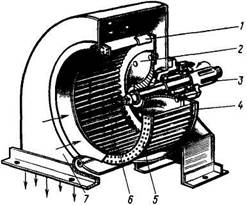

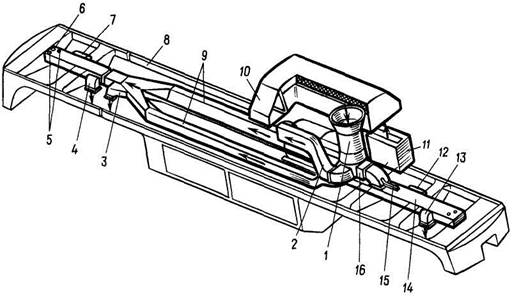

Вентиляторы в системах охлаждения тяговых электрических машин и аппаратов применяются двух типов: центробежные и осевые. В корпусе 3 центробежного вентилятора тяговых электродвигателей (рис. 12.1) установлено вентиляторное колесо 2, состоящее из ступицы 5, консольно посаженной на вал 6, диска 7 и кольца 1, которым приклепаны штампованные лопатки 4.

Вентиляторы такого типа на большинстве отечественных тепловозов питают воздухом тяговые электродвигатели каждой тележки. Вентиляторы тепловоза ТЭЗ имеют односторонний подшипниковый узел, как показано на рис. 12.1. Вентиляторы тепловоза 2ТЭ10В задней стенкой кожуха прифланцовываются непосредственно к распределительным редукторам, вентиляторное колесо насаживается на выходной вал редуктора. В связи с этим в задней стенке вместо подшипника устанавливается сальниковое уплотнение, предотвращающее попадание смазки из редуктора в кожух вентилятора.

Вентиляторы на тепловозах работают в тяжелых условиях. Стремление ограничить их габариты требует применения высоких скоростей вращения вентиляторных колес (более 2000 об/мин). В то же время ввиду консольного закрепления лопаток на колесе на них сильно отражаются как неравномерность вращения вала дизеля, так и вибрации рамы тепловоза при движении. Поэтому привод вентиляторов тяговых электродвигателей на тепловозах 2ТЭ10Л (В) осуществляется не жестко, а через гидромуфты (постоянного наполнения), которые не пропускают высокочастотные колебания.

Рис. 12.1. Центробежный вентилятор системы охлаждения тяговых электродвигателей

На тепловозах 2ТЭ10 и ТЭП60 центробежные вентиляторы применяются и для охлаждения тяговых генераторов. Некоторые вентиляторы (тягового генератора тепловоза М62) имеют лопатки переменной ширины. Осевые вентиляторы, применяемые для охлаждения генераторов на тепловозах ТЭП10, похожи по конструкции на вентиляторы холодильника. Вентиляторное колесо с 16 лопастями наружным диаметром 500 мм отливается из алюминиевого сплава.

Аналогичной, но более совершенной конструкции осевые вентиляторы применяются в централизованных системах тепловозов ТЭП70, 2ТЭ121. Эти вентиляторы располагаются в вертикальных трубопроводах и имеют неподвижные направляющие аппараты.

Воздушные фильтры тяговых электродвигателей.

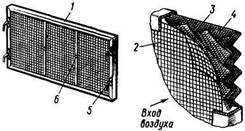

Для очистки воздуха, охлаждающего тяговые электродвигатели, на серийных грузовых тепловозах применяются простейшие сетчатые фильтры (рис. 12.2).

Фильтр представляет собой кассету 1 в виде рамки толщиной 22 мм, в которую вложены три слоя проволочной сетки 2, 3, 4. Первый слой (со стороны входа воздуха) представляет собой плоскую сетку № 7-1,2. В номере сетки первая цифра означает шаг переплетения сетки в мм, вторая — диаметр проволоки. В качестве остальных двух слоев используется более мелкая сетка, которая гофрируется в складки высотой 8 мм и шагом 15 мм. Вторым слоем служит сетка № 5-0,7, у которой гребни гофров расположены под углом 30° к вертикали. Третий слой — сетка № 4-0,6 с горизонтальными гофрами. Сетки в двух местах в середине скреплены стяжными болтами 6.

Рис. 12.2. Сетчатый воздушный фильтр системы охлаждения тяговых электродвигателей

Кассета имеет четыре поворотные рукоятки 5 для установки и закрепления кассеты в корпусе. Снаружи фильтр закрывается штампованной предохранительной сеткой, укрепляемой на кузове тепловоза также четырьмя запорами.

Аналогичные фильтры используются на тепловозах 2ТЭ10Л(В) и в системе охлаждения тягового генератора. Следует отметить, что сетчатые фильтры такой конструкции обладают очень невысокой эффективностью и не обеспечивают защиты тяговых электродвигателей от загрязнений.

Поэтому для современных тепловозов разрабатываются конструкции более эффективных фильтров. На тепловозах 2ТЭ116 применены сетчатые многослойные фильтры (их конструкция отличается большим числом слоев сеток в кассете). На тепловозах ТЭП70 применены фильтры из пенополиуретана  (поролона), слой которого укрепляется в кассете между двумя металлическими сетками.

(поролона), слой которого укрепляется в кассете между двумя металлическими сетками.

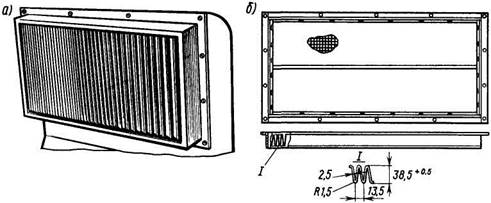

Рис. 12.3. Воздушный фильтр главного генератора тепловоза ТЭЗ

Рис. 12.4. Установка воздушного фильтра при смешанном заборе воздуха

Воздушные фильтры тяговых генераторов.

На тепловозах ТЭЗ с внутренним забором охлаждающего воздуха применялись гофрированные воздушные фильтры, разработанные в МИИТе (рис. 12.3). Фильтр представляет собой кассету с двухслойной проволочной сеткой № 1-0,35. Сетка глубоко гофрирована. Кассета укрепляется на фланце всасывающего патрубка генератора болтами. Тепловозы ТЭЗ последних лет выпуска были оборудованы смешанной системой забора воздуха для охлаждения главного генератора, которая допускает использование как наружного, так и внутреннего воздуха (рис. 12.4). В последнем случае воздух проходит через воздушный фильтр 7 конструкции МИИТа, изготовленный в виде вставной кассеты. Фильтр установлен на лицевой стенке кожуха 1 воздуховода. В воздуховоде имеется заслонка 5, позволяющая перекрывать его при заборе воздуха из кузова через фильтр, при работе с наружным забором воздуха фильтр прикрыт откидной крышкой 3. Заслонка поворачивается рукояткой 6. Такая конструкция предусматривает забор воздуха из кузова тепловоза в зимний период и забор воздуха снаружи тепловоза через боковые каналы без специальной очистки в летний период. Зимой открывают крышку 3, освободив винты 2. Крышку закрепляют в верхнем положении этими же винтами, ввертываемыми в бонки 4. Внутреннюю заслонку закрывают, а оба рычага — с рукояткой б и без нее — устанавливают для этого в горизонтальное положение и закрепляют в нем специальными болтами. При переходе на летний режим следует закрыть крышку 3 и закрепить ее болтами. После этого открыть внутреннюю заслонку, ее оба рычага при этом располагаются вертикально и фиксируются в этом положении болтами. Фильтры такой же конструкции применены на тепловозах ТЭП10 и ТЭ109.

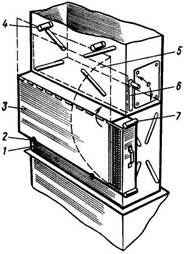

Централизованная система воздушного охлаждения электрических машин и аппаратов (тепловоз ТЭП70). Осевой вентилятор 1 (рис. 12.5) засасывает воздух из атмосферы через блок 10 воздушных фильтров и нагнетает его к потребителям: главному генератору по каналу 2, тяговым электродвигателям — по каналам 3, 4, 7, 12, 13 и 16, выпрямительной установке 11. Кроме того, воздух из системы направляется на наддув высоковольтной камеры (канал 15), к калориферам кабины машиниста (по каналам 5) и на обогрев лобовых стекол (по каналу 6).

Рис. 12.5. Централизованная система охлаждения тяговых электрических машин тепловоза ТЭП70

Рис. 12.5. Централизованная система охлаждения тяговых электрических машин тепловоза ТЭП70

Основные воздуховоды системы — центральный 14 и боковые 9 — образованы непосредственно в сварной конструкции рамы 8. Осевой вентилятор установлен на раме тепловоза и соединен с валом главного генератора через упругую муфту и угловой редуктор, встроенный в корпус вентилятора.

12.2. ВОЗДУШНАЯ СИСТЕМА УПРАВЛЕНИЯ

Назначение системы. Большая часть аппаратов контроля и управления тепловоза работает по электропневматическому принципу. Управляющий сигнал поступает к ним в виде электрического тока, а исполнительное действие осуществляется пневматическим приводом — под действием сжатого воздуха. Источником сжатого воздуха для питания пневматических аппаратов на тепловозе служит тормозной компрессор. Давление воздуха в главном воздушном резервуаре тепловоза автоматически поддерживается на уровне 0,75—0,85 МПа. Воздух к аппаратам поступает от тормозной магистрали по трубопроводам воздушной системы управления.

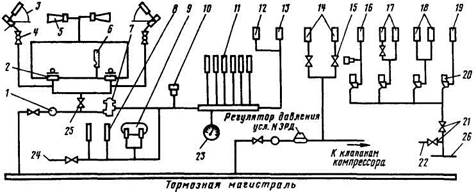

Схема системы. Системы воздухопроводов управления отечественных тепловозов в принципе одинаковы. Для примера на рис. 12.6 приведена схема основных воздухопроводов управления тепловоза 2ТЭ10В. Воздух в систему поступает от воздушной тормозной магистрали тепловоза через фильтр 1.

Через клапан 7, поддерживающий постоянное давление 0,55—0,60 МПа, которое контролируется по манометру 23, воздух поступает к наиболее ответственным аппаратам управления: к приводу реверсора 9, электропневматическим групповым 8 и поездным 11 контакторам, электропневматическому клапану песочницы 10, электропневматическим вентилям 12 цилиндра включения ряда топливных насосов дизеля и 13 ускорителя пуска дизеля. Ряд потребителей сжатого воздуха, не требующих точной регулировки его давления, подключены непосредственно к магистралям, идущим от главного воздушного резервуара. Это, например, стеклоочистители 3 кабины машиниста и через клапан 2 звуковые сигналы: тифоны 5 и свисток 6. От трубопровода 26 противопожарной системы воздух поступает к электропневматическим вентилям 20, управляющим проходом воздуха к цилиндрам 16, 17, 18 и 19 привода жалюзи холодильника. Непосредственно от магистрали — к пневмоцилиндрам 14 привода воздухоочистителей дизеля. Система имеет патрубки 22 и 24 для отбора воздуха при обдуве холодильника, тягового генератора и высоковольтных камер и краны 4, 15, 21 и 25.

Рис. 12.6. Схема воздушной системы управления тепловоза 2ТЭ10В

Рис. 12.6. Схема воздушной системы управления тепловоза 2ТЭ10В

12.3. ПЕСОЧНАЯ СИСТЕМА

Назначение и основные узлы системы. Для увеличения сцепления колес локомотивов с рельсами на трудных участках профиля, а также при трогании поезда с места применяют подачу сухого песка к точкам контакта колес с рельсами. Для этой цели и служит на тепловозах песочная система. Она состоит из бункеров для хранения сухого песка и форсунок для подачи песка под колеса, соединенных между собой трубопроводами, а также устройств управления.

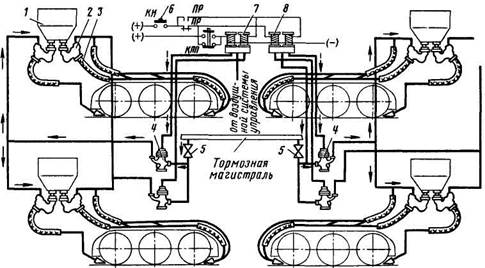

Схема системы. Подача песка в системе и управление ее действием осуществляются при помощи сжатого воздуха. В связи с этим система (рис. 12.7) подключена кранами 5 к тормозной магистрали, а через клапан 7 — к воздушной системе управления. Система подачи песка состоит из бункеров для песка, воздухораспределителей, форсунок и трубопроводов.

Песок хранится в четырех бункерах 1, загрузочные горловины которых размещены с обеих сторон на передней и задней стенках кузова тепловоза. Общая емкость бункеров одной секции тепловоза 2ТЭ10В — 910 кг песка. Из бункеров песок самотеком стекает в форсунки 2, из которых воздухом направляется под колеса по резиновым рукавам 3.

Сжатый воздух поступает в форсунки через воздухораспределители 4.

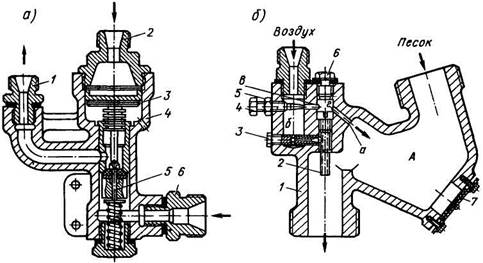

Воздухораспределитель (рис. 12.8, а) имеет корпус 4 и штуцеры 1, 2 и 6. Внутри корпуса 4 расположены поршень 3 и клапан 5, опирающийся на пружину, установленную на дне корпуса. Управляется воздухораспределитель воздухом, поступающим в надпоршневую полость прибора через штуцер 2 из системы управления через электропневматические клапаны 7 и 8 (см. рис. 12.7). Электропневматический клапан (7 и 8) состоит из двух электропневматических вентилей, обмотки которых питаются током от электрической системы управления тепловоза. При замыкании ножной педали 6 песочницы в кабине машиниста ток проходит по обмотке катушки вентиля, его сердечник втягивается, воздух, попадая в воздухораспределитель, перемещает его поршень вниз и открывает клапан 5, удерживаемый нормально пружиной. При открытии клапана 5 воздух из тормозной системы поступает через воздухораспределитель в полость б (рис. 12.8, б) форсунки и далее через канал в в полость 2, откуда небольшая часть потока воздуха по каналу а попадает в полость А и взрыхляет песок. Смесь песка с воздухом эжектируется основной струей воздуха, проходящей из полости 2 через сопло 2, и увлекается из корпуса 1 форсунки в трубопроводы и далее подается под колеса. Часть потока воздуха из полости б для более эффективной работы форсунки поступает обходным путем через канал сопла 3 и кольцевой зазор вокруг сопла 2. Подача песка регулируется винтом 4, который стопорится гайкой 5. Пробка 6, ввернутая в корпус форсунки, служит для прочистки (или замены) сопла 2 в случае ее засорения, крышка 7 — для очистки канала а и полости А. Для подачи песка под первую колесную пару используется кнопка КПП.

Рис. 12.7. Схема песочной системы

Рис. 12.7. Схема песочной системы

Рис. 12.8. Элементы песочной системы: а — воздухораспределитель; б — форсунка

Трубы, подводящие песок к внутренним колесным парам тележек (к третьей и четвертой в секции), имеют большую длину. Во избежание их забивания осаждающимся песком к этим трубам сделаны по три дополнительных подключения воздухопроводов, способствующих разрыхлению и сдуванию остатков песка.

При размыкании ножной педали 6 (см. рис. 12.7) сердечник под действием пружины поднимается, открывая выход воздуху из надпоршневой камеры воздухораспределителя через отверстие корпуса электропневматического клапана в атмосферу, и форсунки прекращают подавать песок под колеса. Катушки электропневматических клапанов 7 и 8 сблокированы с реверсором так, что при переднем ходе тепловоза работает один вентиль, а при заднем — другой. Соответственно работают и форсунки переднего и заднего хода.

12.4. ПРОТИВОПОЖАРНОЕ ОБОРУДОВАНИЕ

Причины возникновения пожаров на тепловозах связаны с возможными повреждениями дизеля или электрического оборудования, а также с неправильным их обслуживанием. Дизель сам по себе представляет объект повышенной опасности ввиду высоких температур его основных узлов и наличия в его системах горючих материалов (топливо, масло) и возможности их утечек. Однако причиной загорания может служить только какое-либо нарушение его нормального технического состояния. Так, пробой газов в картер (из-за прогорания днища поршня) может привести к взрыву паров масла и выбросу его из картера в дизельное помещение. Опасным в пожарном отношении является попадание масла при неисправностях в системе смазки на неизолированные части выпускных коллекторов и глушителей дизеля, имеющих высокую температуру.

Попадание масла на детали электрического оборудования тепловоза также может привести к загоранию. Кроме того, и сами электрические приборы могут быть причиной пожара при их неправильном содержании (искрение машин и аппаратов, замыкание на корпус, переброс дуги, замасливание проводов и контактов, использование нетиповых предохранителей или несоответствующих сопротивлений и т. д.).

Особенностями развития пожаров на тепловозах являются возможности их скрытого и быстрого распространения под полом дизельного помещения при наличии там загрязнений и остатков обтирочных материалов. Повышенная опасность загорания тепловоза на линии при движении с поездом требует обязательного его оснащения противопожарными средствами.

Противопожарное оборудование тепловозов обычно состоит из стационарной установки для тушения пожара, переносных огнетушителей и системы автоматической пожарной сигнализации для быстрого обнаружения пожара.

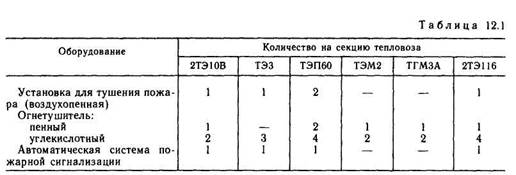

Наличие противопожарного оборудования на современных тепловозах указано в табл. 12.1.

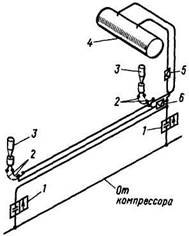

Установка для тушения пожара, применяемая на магистральных тепловозах, по принципу действия является воздухопенной. Она состоит (рис. 12.9) из резервуара 4 объемом 290 л, двух смесителей 3 со шлангами и трубопроводов. В резервуар, расположенный в задней части дизельного помещения под крышей (тепловоз 2ТЭ10В) или на полу (ТЭЗ), заправляется 270 л воды и 11,6 л пенообразователя ПО1 (4 % общего объема раствора). Получаемый огнегасительный раствор обладает кратностью выхода пены 25—35, т. е. выход пены при полном использовании раствора составляет от 7000 до 10 000 л. Установка подключена через краны 1 к воздушной системе тепловоза. Открытие любого из кранов приводит к включению в действие смесителей.

Рис. 12.9. Схема противопожарной установки

Воздух, проходя через кран 1 и клапан максимального давления 5, отрегулированный на давление 0,25—0,28 МПа, попадает в резервуар 4 и выжимает раствор к смесителям 3 через шланги 2.

Одновременно по другим трубопроводам через клапан максимального давления 6, отрегулированный на давление 0,15—0,16 МПа, сжатый воздух поступает непосредственно к смесителям, где при открытом кране смесителя поток жидкости распыливается воздухом в диффузоре с интенсивным образованием пены. На раструбе диффузора смесителя установлено кольцо с мелкой сеткой, усиливающей распыление и пенообразование раствора. Цилиндрический наконечник смесителя облегчает направление струи на объект пожара.

Длина струи пены из смесителя достигает 4—5 м. Время работы установки через один смеситель 10—12 мин, через два—вдвое меньше.

Установка может быть использована для тушения пожаров не только на тепловозе, но и вблизи железнодорожного пути (насколько позволяет длина шлангов и дальнобойность струи).

Система автоматической пожарной сигнализации на тепловозах состоит из термодатчиков — тепловых извещателей и средств сигнализации. Датчиками служат терморезисторы, обладающие свойством релейного эффекта. Схема построена на срабатывание датчиков при температуре + 90±10°С. Датчики размещены в наиболее пожароопасных местах тепловоза (18 шт. в дизельном помещении, 2 шт. в правой и 1 шт. в левой высоковольтных камерах). Средством сигнализации служит сигнальная коробка в кабине над столиком помощника машиниста. Она имеет четыре сигнальные лампы, указывающие на место пожара (дизельное помещение и высоковольтные камеры первой и второй секций), и две кнопки для проверки исправности системы. Одновременно с загоранием сигнальной лампы включается звуковой сигнал, в качестве которого используется зуммер боксования.

12.5. ПРИВОД ОСНОВНОГО И ВСПОМОГАТЕЛЬНОГО ОБОРУДОВАНИЯ

Соединение вала дизеля с валом тягового генератора на тепловозах выполнено по-разному. Нижний коленчатый вал дизелей типа Д100 (на тепловозах ТЭЗ, 2ТЭ10В) соединен с валом якоря главного генератора полужесткой пластинчатой муфтой 24 (рис. 12.10), допускающей некоторую несоосность валов. На наружной цилиндрической поверхности ведущего диска муфты нарезаны зубья, с которыми может входить в зацепление червяк валоповоротного механизма, при помощи которого осуществляют пробуксовку вала при регулировке и ремонте дизеля. Такое же соединение применено на тепловозах ТЭП60 (дизель 11Д45А) и М62 (дизель 14Д40). Вал дизелей типа Д50 (ПД1) соединен своим фланцем с якорем генератора жестко, на болтах.

Затраты мощности на вспомогательное оборудование. Поскольку единственным источником энергии на тепловозе является дизель, то все циркуляционные агрегаты вспомогательного оборудования (насосы, вентиляторы и т. п.) получают энергию от вала дизеля. Часть мощности дизеля, затрачиваемую на привод вспомогательного оборудования (т. е. на собственные нужды), иногда называют вспомогательной мощностью.

Основные потребители вспомогательной мощности на тепловозах с электрической передачей: вентиляторы холодильника, тормозной компрессор, вентиляторы охлаждения тяговых электрических машин и двухмашинный агрегат. Доля вспомогательной мощности на современных тепловозах составляет 11 — 12 % номинальной мощности дизеля.

Типы приводов вспомогательного оборудования.

Вспомогательная мощность может передаваться от вала дизеля к агрегатам-потребителям следующими способами: механическим (непосредственное соединение, клиноременная или зубчатая передача); гидравлическим (гидростатический привод или гидродинамическая муфта), электрическим (электродвигатели переменного или постоянного тока с питанием либо от тягового генератора, либо от специального вспомогательного генератора, например стартер - генератора). Привод любого типа может быть групповым или индивидуальным. Разные агрегаты вспомогательного оборудования предъявляют различные требования к приводу в зависимости от особенностей режимов своей работы.

Привод вентилятора холодильника должен быть регулируемым в зависимости от температур охлаждающих жидкостей: привод компрессора — если нерегулируемым, то, по крайней мере, отключаемым, так как его работа нужна, лишь когда давление в главных резервуарах ниже установленного (к сожалению, это условие реализовано лишь на некоторых маневровых тепловозах. На магистральных же — компрессор не отключается, а лишь переводится в режим холостого хода открытием клапанов, что отражается на его износе). Привод двухмашинного агрегата и вентиляторов тяговых электрических машин на всех отечественных тепловозах неотключаемый и нерегулируемый.

Рис. 12.10. Схема привода вспомогательного оборудования на тепловозе 2ТЭ10В

Кроме этих условий, к приводу предъявляются требования нераспространения ударных нагрузок и крутильных колебаний и т. д. Основное распространение на отечественных тепловозах получил групповой механический привод всех агрегатов вспомогательного оборудования. Имеется опыт применения гидростатического привода для вентиляторов холодильника на тепловозах ТЭП60, ТЭП70 и ТГ16; гидродинамический нерегулируемый привод применен на тепловозе 2ТЭ10В; на тепловозе ТГМЗА использован индивидуальный электрический привод постоянного тока для вентилятора холодильника (типы приводов вентилятора холодильника рассмотрены отдельно в гл. 6). На тепловозе 2ТЭ116 применен индивидуальный электрический привод переменного тока для всех агрегатов вспомогательного оборудования.

Механический привод осуществляется, как правило, при помощи системы валов и одного-двух распределительных редукторов, причем в конструкции последних все чаще, помимо жестких зубчатых передач, применяются и гидродинамические аппараты.

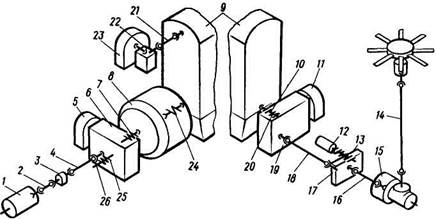

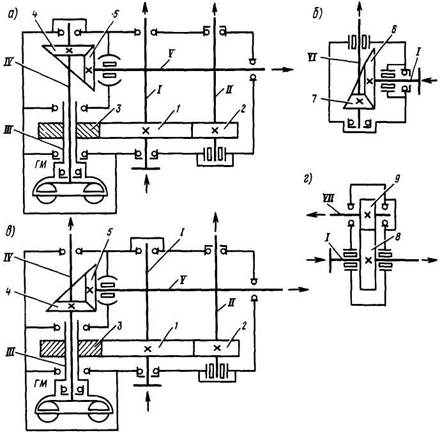

Примером механического привода с двумя распределительными редукторами может служить привод механизмов тепловоза 2ТЭ10В (см. рис. 12.10). Передний редуктор 6 связан с валом тягового генератора 8 двойной пластинчатой муфтой 7 и служит для распределения мощности на двухмашинный агрегат 1 (через карданные валы 4 и 2 с промежуточной опорой 3), вентилятор 5 тяговых электродвигателей передней тележки (непосредственно) и вал компрессора 26 (через двойную пластинчатую муфту 25). Общая мощность, передаваемая на передний редуктор от вала дизеля, составляет 96 кВт. Задний редуктор 19 связан с нижним коленчатым валом дизеля 9 через пластинчатую муфту 20 и промежуточный вал 10. Редуктор распределяет мощность на вентилятор 11 тяговых электродвигателей задней тележки (непосредственно), тахометрический агрегат 12 (через карданный вал 18, промежуточный редуктор 17 и вал с пружиной 13) и гидропривод 15 вертикального вала 14 вентилятора холодильника (через карданный вал 16 от промежуточного редуктора 17). Через задний редуктор также приводится насос центробежного очистителя масла. Общая мощность, передаваемая на задний редуктор, составляет 155 кВт.

Вентилятор 23 охлаждения тягового генератора имеет отдельный привод от верхнего коленчатого вала дизеля — через карданный вал 21 и специальный редуктор 22.

Редукторы.

Распределительные редукторы тепловоза 2ТЭ10В — передний и задний — похожи по устройству и имеют ряд однотипных деталей (рис. 12.11). На ведущем валу I переднего редуктора (рис. 12.11, а) насажена большая цилиндрическая шестерня 1 отбора мощности, которая через шестерню 2 вращает нижний вал II привода двухмашинного агрегата, а через шестерню 3 — полый вал III насосного колеса гидромуфты. Вал IV турбинного колеса гидромуфты через коническую пару 4—5 вращает вал V колеса вентилятора тяговых электродвигателей. Для привода компрессора служит непосредственно второй фланец ведущего вала I. Редуктор имеет лопастный насос 4, обеспечивающий подачу смазки в узлы редуктора.

Распределительные редукторы тепловоза 2ТЭ10В — передний и задний — похожи по устройству и имеют ряд однотипных деталей (рис. 12.11). На ведущем валу I переднего редуктора (рис. 12.11, а) насажена большая цилиндрическая шестерня 1 отбора мощности, которая через шестерню 2 вращает нижний вал II привода двухмашинного агрегата, а через шестерню 3 — полый вал III насосного колеса гидромуфты. Вал IV турбинного колеса гидромуфты через коническую пару 4—5 вращает вал V колеса вентилятора тяговых электродвигателей. Для привода компрессора служит непосредственно второй фланец ведущего вала I. Редуктор имеет лопастный насос 4, обеспечивающий подачу смазки в узлы редуктора.

Рис. 12.11. Схемы редукторов привода вспомогательного оборудования тепловоза 2ТЭ10В

Задний редуктор (рис. 12.11, в) отличается лишь назначением валов и их взаимным расположением. Вал IV используется для привода насоса центрифуги. Вал II служит для отбора мощности на промежуточный редуктор (рис. 12.11, г), ведущий вал I которого связан с гидроприводом вентилятора холодильника, а через шестерни 8—9 передает мощность на вал VII привода тахометрического агрегата. Редуктор привода вентилятора тягового генератора (рис. 12.11,6) представляет собой пару конических шестерен 6—7. Вентиляторное колесо непосредственно насаживается на цапфу вала VI.

На тепловозе ТЭЗ применены несколько более простые по конструкции редукторы. Устройство его заднего распределительного редуктора было рассмотрено выше (см. рис. 6.26, а). Передний редуктор представляет собой одноступенчатую передачу с цилиндрическими шестернями. В редукторе мощность распределяется на два ведомых вала. Один из них соединен с двухмашинным агрегатом, второй — с валом вентилятора охлаждения тяговых электродвигателей передней тележки. Тахометрический агрегат связан с ведомым валом клиноременной передачей.

Как видно из рис. 12.10 и 12.11, механический привод, представляющий собой длинную систему связанных валов, довольно громоздок и сложен. При механическом приводе трудно осуществить регулирование режимов работы вспомогательных механизмов (даже ступенчатое, например сезонное, не говоря уже о плавном).

Рис. 12.12. Схема привода вспомогательного 'оборудования на тепловозе 2ТЭ116

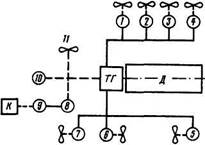

Электрический привод переменного тока применен на тепловозе 2ТЭ116. Основные потребители вспомогательной мощности — мотор-вентиляторы холодильника 1—4 (рис. 12.12), мотор-вентиляторы тяговых электродвигателей 5, 6 и мотор-вентилятор 7 выпрямительной установки — получают питание непосредственно от синхронного тягового генератора ТГ; мотор-компрессор 9 питается от стартер - генератора 8. Последний, а также вентилятор 11 тягового генератора и возбудитель 10 имеют механический привод. Привод всех агрегатов в этой системе нерегулируемый, что является одним из принципиальных недостатков электропривода на переменном токе. Регулирование температур охлаждающих жидкостей здесь может осуществляться лишь дискретно — включением и выключением отдельных вентиляторов. Другим недостатком данной системы является то, что включения и отключения этих мотор-вентиляторов, работающих параллельно тяговым электродвигателям силовой цепи, отражаются на режимах их работы. Завод-изготовитель поэтому разработал вариант тепловоза 2ТЭ116 с гидродинамическим приводом вентиляторов холодильника. Однако это не исключает возможности дальнейшего конструктивного совершенствования электропривода, обладающего рядом неоспоримых преимуществ.

| <== предыдущая лекция | | | следующая лекция ==> |

| | | ИСТОРИЧЕСКИЙ ЭКСКУРС |

Дата добавления: 2021-10-28; просмотров: 2835;