Переработка старого асфальтобетона (регенерация) на АБЗ

Увеличение объемов ремонтных работ требует существенного снижения их материалоемкости за счет совершенствования ресурсосберегающих технологий, предусматривающих переработку и повторное использование старого асфальтобетона на АБЗ.

Регенерация старого асфальтобетона на АБЗ позволяет использовать весь снятый с дороги асфальтобетон, широко применять добавки каменных материалов, битума и пластификаторов при регенерации, получать готовую смесь заданного качества и укладывать ее на участках дорог с соответствующей интенсивностью движения, экономить энергию и материальные ресурсы при устройстве дорожных одежд автомобильных дорог.

Для заводской переработки используют старый асфальтобетон, полученный путем холодного фрезерования, либо путем разлома бульдозерами, автогрейдерами или другими машинами. В последнем случае кусковой асфальтобетон измельчают в дробильно-сортировочных установках до размеров, не превышающих 40 мм - при приготовлении крупнозернистых смесей. Кусковой асфальтобетон с высоким содержанием битума целесообразно дробить при температуре воздуха не выше 15-20°С. При более высоких температурах материал налипает на рабочие органы дробильных установок. В случаях налипания эффективность дробления можно повысить периодической обработкой щек дробилки мыльной водой либо путем добавления минеральных материалов (песка или щебня) до 30 %.

Дробленый асфальтобетон целесообразно сразу же использовать для приготовления асфальтобетонных смесей. При необходимости хранения материал складируют в штабели высотой не более 2-3 м.

Для предотвращения слеживания слой измельченного асфальтобетона пересыпают прослойками из песка. Периодически материал перемешивают экскаватором.

Основная задача технологического процесса - уменьшить влияние высокотемпературной обработки на свойства вяжущего в старом асфальтобетоне, а также обеспечить защиту окружающей среды от загрязнения. При этом стремятся к максимальному использованию старого асфальтобетона в составе регенерированной смеси.

Для получения регенерированной асфальтобетонной смеси используют смесительные установки периодического действия и барабанные смесительные установки непрерывного действия.

При регенерации асфальтобетона в смесительных установках периодического действия нагрев старого асфальтобетона обеспечивается в основном за счет теплообмена с перегретыми минеральными материалами.

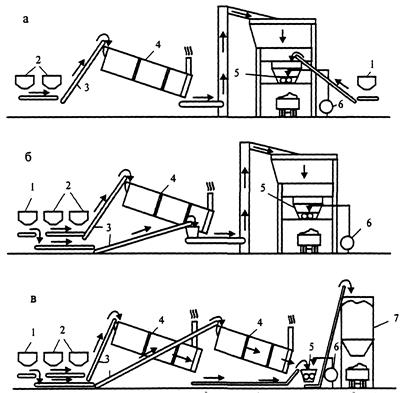

Преимущество данной технологии заключается в возможности использования существующих смесительных установок без их переустройства или с незначительным переустройством. В последнем случае осуществляют такие мероприятия, как установку экрана перед горелкой сушильного барабана для снижения температуры и частичного предохранения битума в составе старого асфальтобетона от прямого нагревания пламенем либо установку дополнительного сушильного барабана для разогрева старого асфальтобетона при более низких температурах, по сравнению с температурой разогрева новых минеральных материалов. Подачу старого асфальтобетона осуществляют непосредственно в смеситель либо к минеральным материалам, прошедшим через сушильный барабан (рис. 26.11).

Максимальное количество старого материала при использовании данной технологии не должно превышать 20-30 % от массы регенерированной смеси. Для обеспечения требуемой температуры готовой регенерированной смеси температура минеральных материалов (песка и щебня) должна составлять порядка 220-260°С.

Рис. 26.11. Регенерация асфальтобетона в смесителях периодического действия:

А - с подачей старого асфальтобетона непосредственно в смеситель; б - с подачей старого асфальтобетона к минеральным материалам, прошедшим через сушильный барабан; в - с использованием сдвоенного сушильного барабана; 1 - старый асфальтобетон; 2 - новые минеральные материалы; 3 - транспортер; 4 - сушильный барабан; 5 - смеситель; 6 - битум; 7 - накопительный бункер

Таблица 26.4

Техническая характеристика асфальтосмесительных установок зарубежного производства

| Производитель, страна | Индекс машины | Производительность, т/ч | Вместимость смесителя, т | Длина×диаметр сушильного барабана, м | Количество и объем бункеров, шт×м3 |

| Ammann, Германия | Global 80 блочн. | 1,0 | 6×1,7 | 4×7,5 | |

| Global 120 блочн. | 2,0 | 7×2,0 | 4×7,5 | ||

| Global 120 блочн. | 2,0 | 8×2,2 | 4×10 | ||

| Global 200 блочн. | 2,2 | 9×2,2 | 4×12 | ||

| Universal 160/240 стац. | 160-240 | 3,0 | (8-10)×2,2 | 6×12 | |

| Universal 240/320 стац. | 240-320 | 4,0 | (9-10)×2,5 | 8×12 | |

| Benninghoven, Германия | ТВА-80 блочн. | 1,0 | 7×1,8 | 4×6 | |

| ТВА-100 блочн. | 1,25 | 8×1,8 | 4×6 | ||

| ТВА-120 блочн. | 1,6 | 8×2,0 | 4×8 | ||

| ТВА-160 блочн. | 2,0 | 8×2,2 | 4×8 | ||

| ТВА-200 блочн. | 2,5 | 8×2,2 | 4×11 | ||

| ТВА-240 блочн. | 3,0 | 9×2,2 | 4×14 | ||

| МВА-60 на кол. | 1,0 | 7×1,8 | 4×6 | ||

| МВА-120 на кол. | 1,6 | 8×2,0 | 4×7,5 | ||

| МВА-160 на кол. | 2,0 | 8×2,2 | 4×10 | ||

| МВА-200 на кол. | 2,5 | 9×2,2 | 4×12 | ||

| Bernardi, Италия | MIC-60E130 | 0,9 | 6,5×1,3 | 4×6 | |

| MIC-75 Е 150 | 1,22 | 8,0×1,5 | 4×8 | ||

| MIC-100 Е 175 | 1,67 | 8,0×1,75 | 4×11 | ||

| MIC-125 E200 | 1,95 | 8,0×2,0 | 4×11 | ||

| М1С-175 Е 220 | 2,225 | 9,0×2,2 | 4×14 | ||

| MIC-225 E 250 | 2,95 | 9,0×2,5 | 4×14 | ||

| MIC-300 Е 275 | 3,61 | 10,0×2,75 | 4×20 | ||

| MIC-400 Е 300 | 5,0 | 10,5×3,0 | 4×30 | ||

| Lintec, Германия | CSD 1000 | 60-90 | 1,25 | 7×1,6 | 4×8 |

| CSD 1500 | 90-120 | 1,50 | 8,3×1,9 | 4×8 | |

| CSD 2500 | 120-160 | 2,50 | 8,3×1,9 | 4×8 | |

| CSD 3500 | 200-250 | 3,50 | 10,0×2,4 | 6×8 | |

| Astec, США | Мобильные Six Pack PDB-200 | - | 8,5×1,5 | 4×10 | |

| PDB-300 | - | 10,0×1,8 | 5×10 | ||

| PDB-400 | - | 10,7×2,1 | 6×10 | ||

| Перемещаемые M-Pack RDB-200 | 8,5×1,5 | 4×10 | |||

| RDB-300 | - | 10,0×1,8 | 5×10 | ||

| RDB-400 | - | 10,7×2,1 | 6×10 | ||

| RDB-500 | - | 12,5×2,4 | 4×14 | ||

| Стационарные SDB-200 | - | 8,5×1,5 | 4×14 | ||

| SDB-300 | - | 10,0×1,8 | 4×14 | ||

| SDB-400 | - | 10,7×2,1 | 4×14 | ||

| SDB-500 | - | 12,5×2,4 | 5×14 | ||

| SDB-600 | - | 14,2×2,7 | 6×14 | ||

| Ermont, Франция | Roadmaster непрерывн. RM 40 | - | 7×1,5 | 4×7,5 | |

| RM 80 | - | 8×1,7 | 4×7,5 | ||

| RM 120 | - | 9×2,0 | 4×7,5 | ||

| RM 160 | - | 9×2,2 | 4×10 | ||

| RM 200 | - | 10×2,2 | 4×12 | ||

| Roadbatch циклич. RB 40 | 0,5 | 6×1,5 | 4×7,5 | ||

| RB 80 | 1,0 | 7×1,7 | 4×7,5 | ||

| RB 120 | 1,5 | 8×2,0 | 4×7,5 | ||

| RB 160 | 2,0 | 8×2,2 | 4×10 | ||

| RB 200 | 2,5 | 9×2,2 | 4×12 |

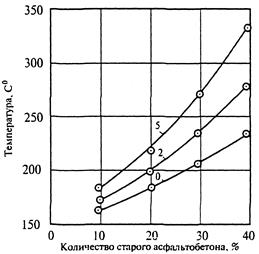

Конкретное значение температуры нагрева новых минеральных материалов определяется количеством старого асфальтобетона в составе регенерированной смеси, ее требуемой температурой, а также влажностью старого асфальтобетона. Зависимость температуры новых минеральных материалов от указанных факторов получена на основе данных, приведенных на рис. 26.12.

Рис. 26.12. Зависимость температуры нагрева новых минеральных материалов от количества старого асфальтобетона в составе регенерированной смеси при требуемой температуре смеси 140°С. Цифры на кривых соответствуют влажности старого асфальтобетона в %

При переработке асфальтобетона в установках со сдвоенным сушильным барабаном используется последовательно прямой нагрев старого и его догрев от перегретых новых каменных материалов (см. рис. 26.11, в). Температура в первом сушильном барабане, где нагреваются минеральные материалы, существенно выше по сравнению с температурой во втором барабане, который применяют для прямого нагрева старого асфальтобетона. Окончательный разогрев старого асфальтобетона осуществляется путем теплообмена с перегретыми минеральными материалами в процессе перемешивания.

В качестве теплоносителя во втором барабане могут быть использованы отработанные горячие газы из первого барабана, что позволяет существенно уменьшить энергоемкость технологического процесса, а также готовить регенерированные смеси, содержащие до 70 % старого асфальтобетона.

Барабанные смесительные установки непрерывного действия получили широкое развитие за рубежом в США, Англии, Франции, Италии.

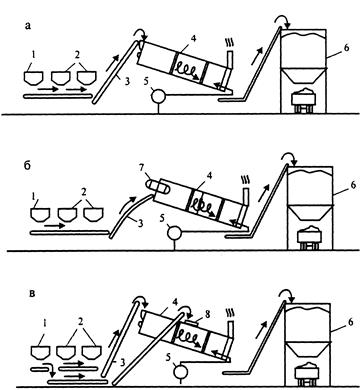

В стандартных барабанных смесителях можно осуществлять прямой нагрев старого асфальтобетона вместе с минеральными материалами, поступающими из последовательно включенных дозаторов (рис. 26.13, а). Переработку асфальтобетона по указанной технологии можно реализовать при использовании барабанной смесительной установки типа ДС-154, выпускаемой Кременчугским заводом дорожных машин (Украина).

Установка ДС-154 может работать как для регенерации старого асфальтобетона, так и для приготовления смесей из новых минеральных материалов.

Однако высокая температура внутри смесителя в зоне горелки (свыше 600°С) вызывает существенное изменение свойств вяжущего в старом асфальтобетоне, а также дополнительное загрязнение воздуха.

Незначительное изменение конструкции смесителя позволяет заметно уменьшить загрязнение воздуха и устранить перегрев вяжущего в старом асфальтобетоне. Такой модификацией смесительного агрегата является смеситель с защитным теплорассеивающим экраном, препятствующим непосредственному контакту пламени с материалом (см. рис. 26.13, б).

При использовании одновременно с экраном подачи охлаждающего воздуха удается уменьшить температуру теплоносителя до 400-500°С и увеличить количество перерабатываемого старого асфальтобетона до 60-70 % от массы регенерированной смеси.

Другой модификацией технологии является раздельная подача старого асфальтобетона и минеральных материалов (см. рис. 26.13, в). В данном случае минеральные материалы, как и в обычных барабанных смесителях, подаются в зону открытого племени горелки и нагреваются до температуры 150-220°С. Старый асфальтобетон через гравитационно включаемые затворы поступает в среднюю часть смесителя, где температура теплоносителя существенно меньше. Минеральные материалы перемешиваются со старым асфальтобетоном и битумом в конечной части барабана. При этом происходит окончательный догрев старого материала. По указанной технологии работает французская установка типа «Эрмон», закупленная по импорту для АБЗ №1 (Москва). Преимуществом данной установки является комплексная автоматизация технологического процесса.

Рис. 26.13. Регенерация асфальтобетона в барабанных смесительных установках:

А - с непосредственным нагревом материалов: б - с теплорассеивающим экраном; в - с раздельной подачей материалов; 1 - старый асфальтобетон; 2 - новые минеральные материалы; 3 - транспортер; 4 - барабанный смеситель; 5 - битум; 6 - накопительный бункер; 7 - теплорассеивающий экран; 8 - гравитационный затвор

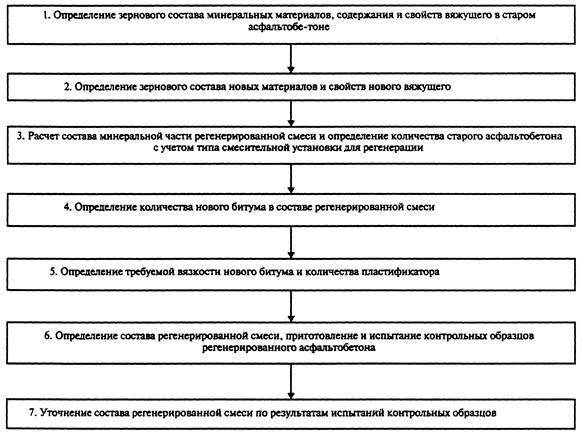

Важным этапом, предшествующим переработке асфальтобетона, является порядок проектирования состава регенерированной смеси приведенный на рис. 26.14.

Рис. 26.14. Последовательность подбора состава регенерированного асфальтобетона

Дата добавления: 2021-09-07; просмотров: 776;