Газодинамические и режимные характеристики турбинных решеток

Турбинные решетки и их выбор

Геометрические характеристики турбинных решеток

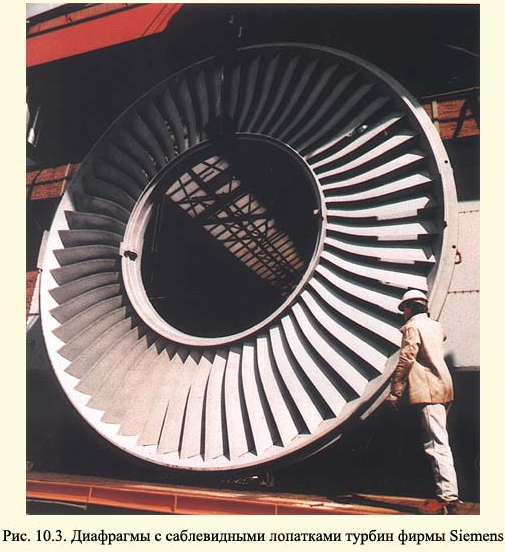

Турбинная решетка представляет собой совокупность лопаток, специальным образом спрофилированных, установленных под одним углом и расположенных по окружности на одинаковом расстоянии друг от друга (рис. 6.1). Сопловая решетка формируется из неподвижных сопловых лопаток, закрепленных в теле диафрагмы, а рабочая – из рабочих лопаток, устанавливаемых на диске ротора турбины и вращающаяся с ним.

Рис. 6.1. Решетка с саблевидными лопатками для последних ступеней паровых турбин

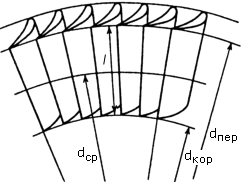

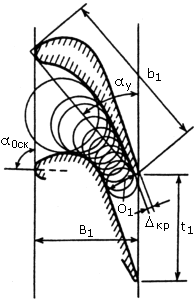

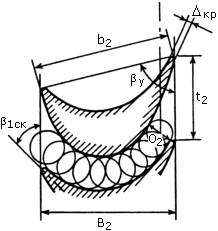

Основные геометрические характеристики соответствующих решеток представлены на развертках их цилиндрического сечения по среднему диаметру dср (рис. 6.2). Кроме средних выделяют периферийные (dпер) и корневые (dкор) диаметры. Длину сопловых лопаток обозначают с индексом «1» (l1), а рабочих с индексом «2» (l2). Эти обозначения определяют высоты в выходных сечениях каналов решеток. При наличии наклонов меридиональных обводов решеток высоты лопаток во входных сечениях каналов обозначают l11 и l21.

а)

Б) в)

Рис. 6.2. Фрагмент кольцевой турбинной решетки (а), геометрические характеристики сопловых (б) и рабочих (в) лопаток (каналов) соответствующих решеток

d пер – периферийный диаметр решетки; dср – средний диаметр; dкор – корневой диаметр; l – высота лопаток; b1 , b2 – хорды сопловой и рабочей лопаток; t1, t2 – шаги установки сопловых и рабочих лопаток в соответствующих решетках турбинной ступени; B1, B2 – ширина сопловой и рабочей решеток

Лопатки сопловой решетки в количестве z1 располагают относительно друг друга на расстоянии, называемом шагом решетки,который равенt1=pd1/z1. Аналогично для рабочей решетки с количеством лопаток в ней z2 шаг t2=pd2/z2. При этом угол установки лопаток сопловой решетки по отношению к ее фронтальной плоскости обозначают aу,аугол установки лопаток рабочей решетки- bу. Углы направления входных кромок соответствующих лопаток называют скелетными и обозначают a0ск (рис. 6.2,б) и b1ск (рис. 6.2,в).

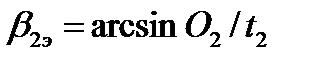

Размеры канала решетки определяются диаметрами вписанных окружностей, при этом минимальный размер канала находится в сечении, которое иногда называют горлом. Для показанных на рис. 6.2,б и рис. 6.2,в каналов эти сечения представлены диаметрами О1 для сопловой решетки и О2 для рабочей. Входные сечения каналов соответствующих решеток представлены диаметрами О11 и О21. Направление потоков пара за решетками определяют эффективные углы выхода  и

и  . Расстояние между наиболее удаленными точками профиля, находящимися на входной и выходной его кромках называют хордой профиля b (для сопловой лопатки хорда b1,а для рабочей- b2). Расстояние между фронтальными плоскостями решетки называют ее шириной (В1 для сопловой, В2 – для рабочей).

. Расстояние между наиболее удаленными точками профиля, находящимися на входной и выходной его кромках называют хордой профиля b (для сопловой лопатки хорда b1,а для рабочей- b2). Расстояние между фронтальными плоскостями решетки называют ее шириной (В1 для сопловой, В2 – для рабочей).

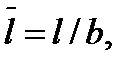

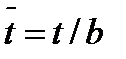

Для характеристики кольцевых турбинных решеток используют следующие геометрические параметры: относительная высота  веерность l/d=1/q и относительный шаг

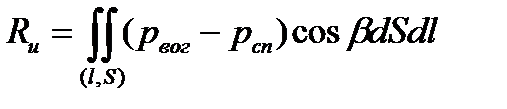

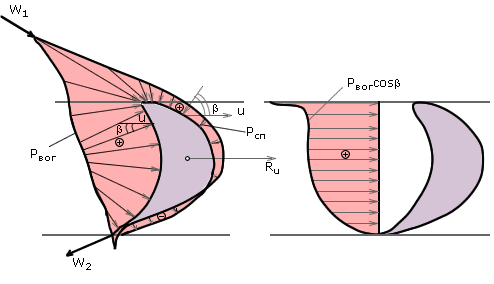

веерность l/d=1/q и относительный шаг  . Следует отметить, что шаг t по высоте решетки от ее корневого диаметра растет и при постоянной хорде профиля b относительный шаг с высотой увеличивается. Важными характеристиками решеток являются углы поворота их каналов: Da =1800 - (a0ск + a1э) для сопловой решетки и Db =1800 - (b1ск + b2э) – для рабочей. Обычно для турбинных ступеней активного типа в сопловых решетках a0ск=60…1100, a1э=8…250 и Da=45…1100, а в рабочих - b1ск=15…1700, b2э=10…350 и Db=3…1450. Выпуклая поверхность профиля называется стороной разрежения (спинкой) а вогнутая – стороной давления. Распределение давления по профилю рабочей лопатки показано на рис. 6.3. Разность давлений рвог - рсп создает окружное усилие

. Следует отметить, что шаг t по высоте решетки от ее корневого диаметра растет и при постоянной хорде профиля b относительный шаг с высотой увеличивается. Важными характеристиками решеток являются углы поворота их каналов: Da =1800 - (a0ск + a1э) для сопловой решетки и Db =1800 - (b1ск + b2э) – для рабочей. Обычно для турбинных ступеней активного типа в сопловых решетках a0ск=60…1100, a1э=8…250 и Da=45…1100, а в рабочих - b1ск=15…1700, b2э=10…350 и Db=3…1450. Выпуклая поверхность профиля называется стороной разрежения (спинкой) а вогнутая – стороной давления. Распределение давления по профилю рабочей лопатки показано на рис. 6.3. Разность давлений рвог - рсп создает окружное усилие

(6.1)

(6.1)

где S - длина обвода профиля. Качество рабочей решетки определяется значением окружного усилия Ru: чем оно больше, тем эффективней решетка.

Рис. 6.3. Распределение давлений на выпуклой и вогнутой поверхностях рабочей лопатки

Газодинамические и режимные характеристики турбинных решеток

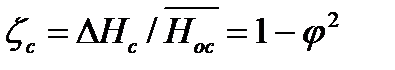

К основным газодинамическим характеристикам сопловых и рабочих решеток относят их коэффициенты потерь:  ;

;  . Речь идет о затратах части энергии рабочей среды на преодоление сил трения и других видов аэродинамического сопротивления в каналах решеток. Эта часть энергии, превращаясь в теплоту, вновь возвращается в поток, повышая энтальпию среды на выходе из решеток. Данный эффект лежит в основе необратимости процессов расширения пара в турбинных решетках, характеризуемой ростом его энтропии. Общие потери в решетке (сопловой или рабочей) оцениваются суммой коэффициентов профильных и концевых потерь

. Речь идет о затратах части энергии рабочей среды на преодоление сил трения и других видов аэродинамического сопротивления в каналах решеток. Эта часть энергии, превращаясь в теплоту, вновь возвращается в поток, повышая энтальпию среды на выходе из решеток. Данный эффект лежит в основе необратимости процессов расширения пара в турбинных решетках, характеризуемой ростом его энтропии. Общие потери в решетке (сопловой или рабочей) оцениваются суммой коэффициентов профильных и концевых потерь

z = zпр + zконц,(6.2)

где профильные потери условно разделяют на потери трения, кромочные и волновые:

zпр = zтр + zкр + zволн . (6.3)

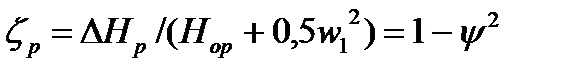

Потери на трение определяются аэродинамическими особенностями течения рабочей среды в пограничных слоях, формируемых на вогнутой поверхности и спинке лопаток соответствующих решеток. При этом условия формирования пограничных слоев в значительной мере связаны с характером распределения давлений по обводам сопловых (рис. 6.4,а) и рабочих (рис. 6.4,б) лопаток, определяемым, прежде всего, большими значениями градиентов давления. Представленные распределения давлений свидетельствуют о наличии конфузорных и диффузорных областей течения в каналах решеток. При этом в области косого среза решетки на спинке профиля могут формироваться отрывные течения (рис. 6.4,в), которые способствуют резкому увеличению потерь.

Рис. 6.4. Распределение давлений по профилям сопловой (а) и рабочей (б) решеток и

схема формирования кромочного следа (в)

Кромочные потери связаны с вихреобразованием за выходными кромками лопаток и эффектами внезапного расширения за ними. Кромочный след приводит к существенной неравномерности потока, которая является источником потерь из-за затрат энергии на выравнивание поля скоростей в следе. Коэффициент кромочных потерь зависит от толщины выходной кромки Dкр лопатки и относительного шага решетки:  .

.

Волновая составляющая потерь определяется затратами энергии на формирование волн разрежения, скачков уплотнения и других эффектов около- и сверхзвуковых режимов течения в межлопаточных каналах турбинных решеток.

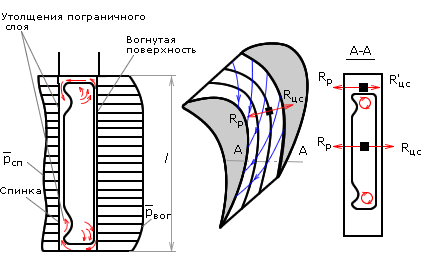

Концевые потери в турбинных решетках связаны с формированием вторичных вихревых течений в их периферийных и корневых сечениях (рис. 6.5).

а)

б)

Рис. 6.5. Модель формирования вторичных течений (а) и зависимость zс = f(b1/l1) (б)

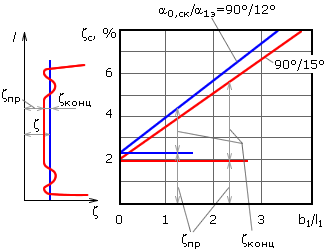

Из-за повышенного давления у вогнутой поверхности лопатки в пограничном слое на торцевых стенках канала решетки (периферийном и корневом) происходит перетекание среды к спинке, где давление ниже. На спинке осуществляется взаимодействие с основным пограничным слоем на профиле лопатки, в результате чего образуются вихревые шнуры и резко увеличивается толщина пограничного слоя. Из модели формирования вторичных течений, представленной на рис. 6.5,а, следует, что в серединной части канала решетки для выделенного единичного элемента рабочей среды имеет место равенство действующих на него сил давления Rp и центробежных сил Rцс. Это равенство нарушается у концов лопаток, где из-за влияния вязкости торцевого пограничного слоя и уменьшения скорости течения среды в нем центробежная сила сокращается, т.е. Rцс<Rр. Нарушение баланса приведенных сил приводит к изменению траектории движения выделенного элемента (перемещению поперек канала), что сокращает эффект его участия в процессах преобразования энергии в соответствующих решетках. Концевые потери оцениваются коэффициентом zконц=z-zпр, которые растут пропорционально значению относительной хорды лопатки b/l (рис. 6.5,б). Видно, что с уменьшением высоты лопаток концевые потери растут линейно. При малых высотах решеток может происходить смыкание вторичных течений, что предопределяет резких рост потерь в решетке. Поэтому обычно не используют лопатки высотой меньше 10…12 мм.

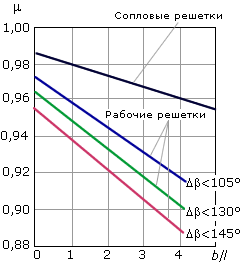

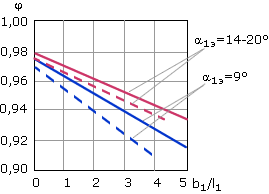

Одной из важнейших характеристик турбинных решеток являются их коэффициенты расхода m=G/Gt, выражающие отношение действительного расхода к теоретически возможному его значению. На рис. 6.6,а показаны зависимости коэффициентов m1 и m2 от относительной высоты лопаток и угла поворота Db=1800-(b1ск+b2э) для перегретого пара. Для влажного пара коэффициенты расхода выше из-за его неравновесного расширения в каналах решеток (рис. 6.6,б).

В расчетах допускается применение упрощенных выражений для оценки m:

m1 = 0,982 - 0,005b1/l1; m2 = 0,965 - 0,01b2/l2. (6.4)

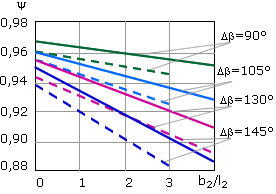

На рис. 6.7 представлены зависимости коэффициентов скорости турбинных решеток от их параметров b/l, угла a1э для сопловой и угла поворота потока Db=1800-(b1+b2) для рабочей решеток. В процессе предварительных оценок можно использовать выражения:

j = 0,98 - 0,008b1/l1; y = 0,96 - 0,014b2/l2.(6.5)

К режимным параметрам турбинных решеток относят:

1. числа Маха (для сопловой решетки М1t=с1t/а1t, где скорость звука  ;

;

для рабочей решетки М2t=w2t/a2t, где  );

);

2. числа Рейнольдса Re1=c1tb1/n1 и Re2=w2tb2/n2, где кинематическая вязкость n водяного пара определяется по его параметрам в сопловой и рабочей решетках.

Рис. 6.6.Зависимости m = f(b/l))

Рис. 6.7. Зависимости j, y = f(b/l)

Дата добавления: 2017-06-13; просмотров: 3309;