Организация производственных процессов

1.Понятие о производственных процессах и их особенности на предприятиях по отраслям

Производственным процессом называется преднамеренное изменение предметов труда и превращение их в готовую продукцию или полуфабрикаты, основанное на тесном взаимодействии живого труда, предметов и орудий труда.

В отдельных случаях производственные процессы могут сочетаться с естественными процессами, т.е с процессами, когда изменение предметов труда происходит без участия живого труда (процессы твердения, кристаллизации, охлаждения на воздухе и другие).

В зависимости от назначения продукции все производственные процессы подразделяются на основные, вспомогательные и обслуживающие.

Организация производственных процессов на любом предприятии (цехе) заключается в рациональном сочетании в пространстве и во времени всех основных, вспомогательных и обслуживающих операций.

К основным (технологическим) относятся операции, в результате которых изменяются форма, размеры и свойства предметов труда. Это технологические процессы, превращающие сырье и материалы в готовую продукцию, на выпуске которой специализируется предприятие.

Предмет труда – это предмет, над которым работает человек для создания промежуточного или конечного продукта с целью удовлетворения потребностей общества.

Орудия труда – это часть средств производства или основного капитала, посредством которых исполнитель воздействует на предмет труда.

Живой труд – исполнитель, который с помощью орудий труда воздействует на предмет труда, преобразуя его в конечную продукцию.

Вспомогательные процессы способствуют бесперебойному протеканию основных производственных процессов. Их результатом является продукция, используемая на самом предприятии. Они связаны с обеспечение основного процесса оборудованием, приспособлениями, инструментом, топливно-энергетическими ресурсами, ремонтными работами и др.

Обслуживающие процессы призваны создавать условия для успешного выполнения основных и вспомогательных процессов. Эти процессы конкретно не связаны с предметом труда. К ним относятся меж- и внутрицеховые транспортные операции, материально-техническое обеспечение производства, операции складирования, подбора и комплектования деталей и т.д.

Следует также различать производственные процессы на рабочем месте, на уровне подразделения, межцеховые производственные процессы.

Производственный процесс на рабочем месте – это любой вид процесса (основного, вспомогательного, обслуживающего), протекающего на конкретном рабочем месте (исполнение детали на станке, работа на компрессоре и т.д.).

Производственный процесс на уровне подразделения протекает между рабочими местами, или это естественный процесс (внутрицеховое или внутрипроизводственное транспортное обслуживание, процесс твердения бетона и т.д.).

Межцеховой производственный процесс протекает между подразделениями организации (складирование продукции до образования транспортной партии).

Оптимизация графиков производственного процесса

Оптимизировать графики производственных процессов можно путем устранения «узких» мест в этом процессе. Существует несколько методов устранения таких мест в производственных процессах. Использование того, или иного метода зависит от организации процесса, применяемой технологии, используемого оборудования и т.д.

Оптимизацию («расшивку») проблемной операции («узкой» ступени) можно осуществить за счет:

- выравнивания загрузки ступеней;

- распределения части операций «узкой» ступни между другими ступенями;

- увеличение числа ступеней, за счет расчленения работ на «узкой» ступени;

- параллельного выполнения операций «узкой» ступени на двух или нескольких одинаковых орудиях труда, или рабочих местах путем дублирования, или умножению операций;

- исключения лишних операций из операционного времени «узкой» ступени.

Все эти направления будут способствовать сближению циклов производственных процессов, что отразится на сокращении величины ритма (R), а значит, и на повышении производительности производственного процесса.

Приоритетное значение имеют основные производственные процессы, но их нормальное функционирование возможно только при четкой организации всех вспомогательных и обслуживающих процессов.

При исследовании производственных процессов необходимо устанавливать их продолжительность во времени, в течение которого исходный материал проходит все стадии обработки до получения готового продукта. Это время называется производственным циклом. Состав производственного цикла приведен на рисунке.

Рис.3.4.1 Длительность производственного цикла

Производственный цикл –это календарный период времени с момента запуска сырья, материалов в производство да полного изготовления готовой продукции, прошедшей контроль качества.

Длительность производственного цикла используется при разработке производственных программ, определение величины незавершенного производства, разработке графиков материального обеспечения производства и оперативной подготовки производства.

Факторы, влияющие на сокращение длительности производственного цикла:

- трудоемкости объекта, т.е. рабочего времени, необходимого для получения готового изделия, определяемыми технически обоснованными нормами времени;

- количества одновременно запускаемых в производство предметов труда (размера партии деталей);

- продолжительности нетехнологических операций (времени транспортных партий, контрольных операций);

- продолжительности перерывов в производственном процессе;

- ускорение протекания естественных процессов за счет использования искусственных приемов.

На предприятиях с непрерывным процессом производства (металлургический, угольной промышленности) длительность производственного цикла почти совпадает по времени с технологическим циклом.

На предприятиях с прерывны процессов производства длительность производственного цикла намного превышает длительность технологического.

Длительность производственного цикла (Тц) можно определить по формуле:

, где

, где

Тт., Те, Ттр, Тк, Тмо, Тмс – сумма времени технологических операций, естественных процессов, транспортных операций, контрольных операций, межоперационных перерывов (пролеживание деталей), межсменные пролеживания деталей соответственно;

n, I, j, x, y, z – количество технологических, естественных, транспортных, контрольных операций и перерывов соответственно.

Структура производственных процессов

Каждый производственный процесс можно расчленить на составные части, которые протекают на отдельных участках или агрегатах.

Рис. 3.4.2 Структура производственного процесса

Ступени производственного процесса – это регламентированный комплекс технологически однородных операций, осуществленных на отдельных агрегатах или специализированных участках. Например, ступени металлургического процесса: доменный, сталеплавильный, прокатный переделы.

Операции – законченная на данной стадии ступени часть производственного процесса, характеризуется единством технологических признаков. Выполняется одинм или несколькими работниками со специализированными средствами труда, охватывает все действия по выполнению единицы заданной работы над одним предметом труда. Например, операциями прокатного передела являются: участок нагрева, прокатный стан, отделочные отделения и т.д.

Элемент операции (приемы) – ряд законченных действий по выполнению операции. Например, операция «разливки стали» состоит из приемов: взятие краном ковша, перенос ковша к сталеразливочному составу, открытие стопора; разливание стали на изложницы и др.

Каждый элемент операции (приема) выполняется определенными движениями рабочего, связанными между собой единым целевым назначением. Например, однократное перемещение рук, ног, пальцев и туловища рабочего из одного положения в другое при выполнении трудового действия. Например, протянуть руку к инструменту, взять его пальцами и т.п.

Расчленение трудового действия на движения дает возможность ускорить его выполнения путем устранений лишних движений, выбора наиболее целесообразных, а также совмещение во времени выполнения отдельных операций.

Степень расчленения операций на составляющие их элементы зависит от требуемой точности анализа затрат рабочего времени, норм и нормативов. Так, в серийном производстве при установлении норм расчленения производится только до приемов и операций (комплексов приемов), в массовом производстве оно может быть доведено до движений.

Различают ступени производственного процесса: входную, выходную, основную и «узкую». Важна и приоритетна выходная ступень с позиций «привязки» процесса к рыночной конъюнктуре и в соответствии с правилом системного подхода – «черного ящика». Выходная ступень диктует, что задать на вход (какие ресурсы, их качество, расходные нормы). Выходная ступень также определяет скорость протекания процесса. она не основная, но корректирует во времени работу всех предыдущих, в том числе и основную ступень.

Основная операция (ступень) протекает в основных агрегатах (в домне, прокатном стане).

«Узкая» операция (ступень) не интенсивная, не удовлетворяет требованиям ведущей, основной ступени. Она является самой длительной во времени и является проблемным местом в процессе. Ее диагностирование имеет большое значение при оптимизации производственных процессов.

Классификация производственных процессов

А. По характеру протекания во времени они могут быть:

1) Циклические – это процессы систематически повторяющиеся с каждой единицей продукции. Цикл – это круг работ, повторяющихся с каждой единицей продукции.

2) Нециклические – процессы, протекающие периодически и эпизодически (связанные с обслуживанием агрегатов и рабочих мест, ремонтом, исправлением барака).

Б. По характеру движения предметов труда во времени процессы делятся на:

1) Непрерывные – в которых на протяжении периода установленного времени происходит непрерывное превращение материалов и полуфабрикатов в готовую продукцию (доменный процесс).

2) Полунепрерывные – в них циклы операций по характеру технологий обработки отделены друг от друга перерывами, а по принципу действия агрегата могут осуществляться непрерывно. примером такого процесса является выплавка стали в сталеплавильных агрегатах.

3) Прерывные (периодические) – в них циклы операций технологической обработки предметов труда, а также по местам обработки разделены специальными межцикловыми интервалами, разделены между собой перерывами и агрегат находится в рабочем состоянии периодически (прокат слитков на обжимных станах).

В. По характеру возможного наблюдения за ходом процесса, процессы подразделяются на:

- закрытые;

- полузакрытые;

- открытые.

К закрытым относятся физико-химические процессы, осуществляемые в таких агрегатах, где невозможно наблюдение за изменением предметов труда. О ходе процесса в таких случаях судят по определенным косвенным признакам. Примером такого процесса является доменный. Косвенным признаком ходя доменного процесса является химический состав шлака, его вязкость, химический состав и температура чугуна и др.

К полузакрытым относятся процессы, в которых изменение предметов труда поддается лишь частичному наблюдению. Примером такого процесса может служить выплавка стали в электрических печах.

Циклические процессы подразделяются на простые и сложные процессы (рисунок)

В простых процессах каждый следующий цикл начинается после окончания предыдущего. Особенность таких процессов является выполнение всех операций с помощью одного орудия труда одним исполнителем. Такие процессы могут осуществляться, как правило, одноступенчатые.

Простые процессы могут осуществляться в двух вариантах: с прерывными и без перерыва между предыдущими и последующими операциями.

Рис.3.4.3 График прерывного простого производственного процесса

Рис.3.4.4 График непрерывного простого процесса

Производительность процессов (Пп), протекающих с перерывами определяют по формуле:

, или

, или  ,

,

где Пп – производительность производственного процесса в единицах времени, ед/ч;

Т – принятая единица времени, ч;

to, tн, tц – продолжительность операции, интервала (перерыва, цикла соответственно, ч;

К – количество единиц продукции, изготовляемой за один цикл.

Для процессов, протекающих без перерывов между операциями, производительность рассчитывается:

, или

, или  .

.

Производительность производственного процесса за смену для вариантов определяется:

,

,

где Ппсм – производительность производственного процесса за смену, т (шт, и т.д.);

Тсм – длительность смены, ч (мин);

tпз, tпер, tот – длительность подготовительно-заключительных работ, регламентированных перерывов по технологии, регламентированного отдыха соответственно;

tнец – длительность вспомогательных нециклических операций, ч (мин).

Примерами рассмотренных процессов могут быть изготовка слитков на блюмингах, слябингах (обжимных станах).

Наибольшее распространение в металлургическом производстве получили сложные, многоступенчатые процессы. Операции цикла обработки осуществляются на многих ступенях. Операции могут быть выполнены одновременно, с использованием принципа параллельного выполнения работ. Следовательно, эти процессы могут осуществляться с перекрытием циклов. Циклом в сложных процессах называется суммарное время протекания операций на всех ступенях. Операции на отдельных ступенях могут осуществляться непрерывно (без интервалов) и с перерывами.

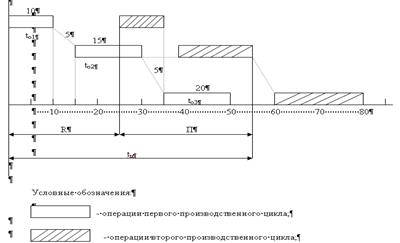

Параметры графиков сложных производственных процессов (рисунок).

Рис. 3.4.5 Основные параметры сложных производственных процессов:

- ритм (такт) R определяется разностью между длительностью цикла и перекрытия. это время между началом первого и второго процесса;

-

- перекрытие (П) – это время одновременного протекания двух сложных циклов. Это время между началом второго цикла и окончанием первого;

- длительность цикла (tц) есть сумма величин ритма (R) и перекрытия (П). Это сумма всех длительностей операций цикла и перерывов между операциями:

R=tц-П;

tц=  ,

,

где  – сумма перерывов между операциями в одном цикле.

– сумма перерывов между операциями в одном цикле.

Производительность в единицу времени (Пп), а также сменную производительность (Ппсм) сложных процессов можно определить по формуле:

;

;

.

.

Как видно из приведенных формул производительность производственного процесса сменная (Ппсм) и в единицу времени (Пп) зависят от величины R. Чем чаще повторяются циклы, тем более производительный процесс.

Выбор движения предметов труда в производственном процессе

Типичными видами движения партии деталей, узлов и изделий в производственном процессе являются:

1. Последовательный

2. Параллельно - последовательный

3. Параллельный

1. Последовательный процесс - партия товара не делится на части. Каждая последующая операция начинается после того, как все детали партии прошли предыдущую операцию, т.е. от одной операции к другой транспортируется вся партия деталей одновременно. У каждого рабочего места деталь из партии ожидает своей очереди и затем после окончания изготовления всей партии переходит на следующую операцию.

Такая модель процесса применяется в производствах с единичным, мелкосерийным производством с частыми переналадками оборудования.

Пример:

В партии 4 детали, 1 операция – 3 мин,

2 операция – 2 мин,

3 операция – 3 мин,

4 операция – 2 мин,

5 операция – 3 мин.

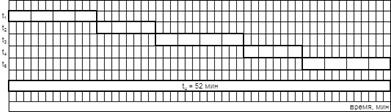

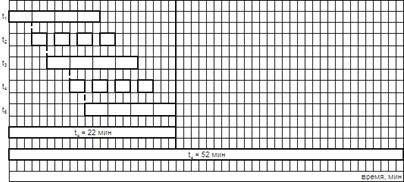

Рис. 3.4.6 Последовательный процесс

Продолжительность последовательного процесса

2. Последовательно - параллельный процесс - партия товара делится на части. Обработка одной детали из партии на каждой последующей операции начинается раньше, чем заканчивается обработка всей партии на предыдущей операции, т.е. партия деталей передаётся с одной операции на другую частями (транспортными партиями). Величина транспортной операции зависит от приёмной способности транспортных средств или тары (упаковки). Величины партии зависит от грузоподъёмности транспортных средств, веса, габаритов детали и т.д.

Такое движение применяется для крупносерийного производства с большими объёмами одноимённой продукции.

Для тех же условий предшествующей задачи построим последовательно-параллельный процесс

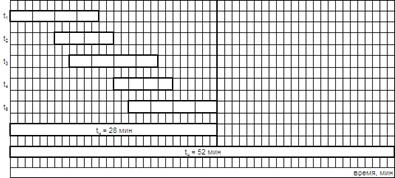

Рис.3.4.7 Последовательно-параллельный процесс

Графическая длительность цикла составляет 28 минут.

– сумма смещений;

– сумма смещений;

– время обработки 1 детали на i-ой операции;

– время обработки 1 детали на i-ой операции;

– время конечной операции на 1 деталь;

– время конечной операции на 1 деталь;

– максимальная длительность операции;

– максимальная длительность операции;

– минимальная длительность операции.

– минимальная длительность операции.

Таким образом, второй тип движения детали в партии более совершенен, эффективен, т.к. сокращается продолжительность цикла с 52 до 28 минут. Добиться этой эффективности можно за счёт следующих мероприятий:

1. Совершенствования технологии,

2. Совершенствование организации производства и управления,

Параллельный процесс - для массового, поточного производства. Каждая последующая операция с деталью начинается немедленно после окончания обработки предыдущей детали.

Рис. 3.4.8 Параллельный процесс

– время главной операции

– время главной операции

Использование принципа параллельности, позволяющего одновременное выполнение работ, дает ощутимый эффект сокращения  , что в свою очередь обуславливает ускорение оборачиваемости оборотных средств и влияет положительно на конечные финансовые результаты деятельности предприятия.

, что в свою очередь обуславливает ускорение оборачиваемости оборотных средств и влияет положительно на конечные финансовые результаты деятельности предприятия.

Дата добавления: 2021-07-22; просмотров: 294;