Гидравлические прессы

Гидравлические прессы — основное оборудование современного цеха по прессованию металлов и сплавов.

Параметрами гидравлических прессов, в совокупности определяющими их технологические возможности и конструктивные особенности, являются номинальное усилие, рабочий ход и скорость движения прессующей траверсы, а также размеры контейнера.

Номинальное усилие пресса равно произведению максимального рабочего давления жидкости на сумму площадей плунжеров рабочих цилиндров. Номинальное усилие - условная характеристика гидравлического пресса, так как оно не учитывает потери на преодоление сил трения, гидравлические потери и пр. Действительное рабочее усилие пресса, которое он развивает в процессе прессования, составляет часть номинального усилия. Поэтому наибольшее усилие прессования, рассчитанное по всему принятому для данного пресса сортаменту пресс-изделий, должно составлять 70—90 % номинального усилия.

Рабочий ход прессующей траверсы и размеры контейнера пресса определяются размерами наибольшей заготовки. Скорость движения прессующей траверсы при рабочем ходе устанавливается в зависимости от допустимых скоростей истечения обрабатываемого материала и находится в следующих пределах: при горячем прессовании алюминиевых сплавов 0,2—25, при горячем прессовании титана — 50-300 мм/с.

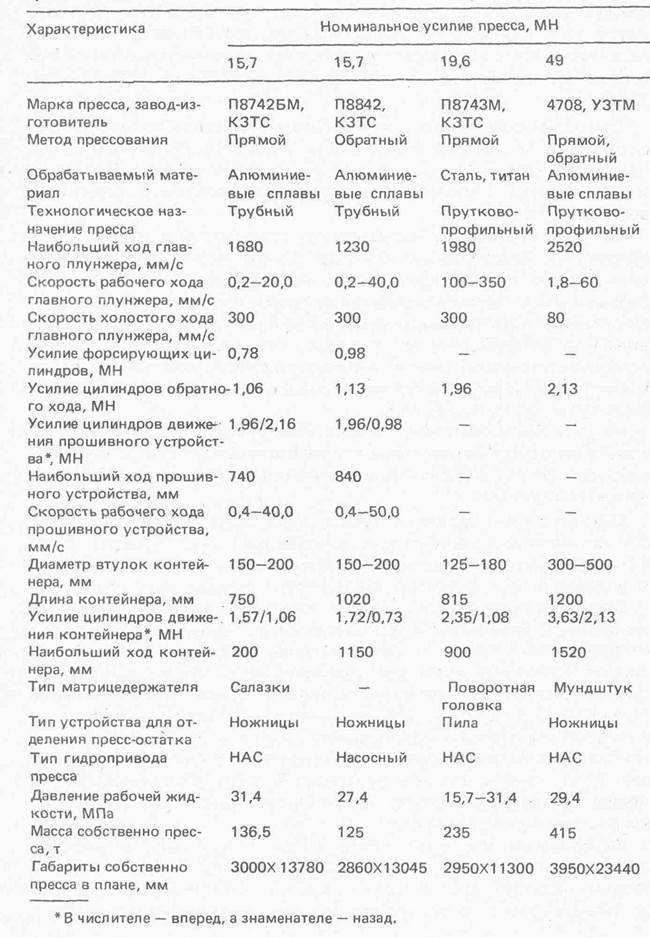

Гидравлические прессы для прессования металлов и сплавов классифицируют в зависимости от технологического назначения, метода истечения металла при прессовании, конструктивного оформления и типа привода. Технические характеристики отдельных прессов приведены в табл.1.

По технологическому назначению в соответствии с особенностями прессования пресс-изделий, имеющих разную форму поперечного сечения, гидравлические прессы делят на прутково-профильные и трубопрофильные. Прутково-профильные прессы имеют только один самостоятельный привод инструмента при рабочем ходе — привод пресс-штемпеля (рабочий цилиндр) и предназначены для получения прутков, профилей сплошного сечения и полых профилей, прессуемых на подвижной игле (жестко связанной с пресс-штемпелем) или со сваркой через язычковые матрицы.

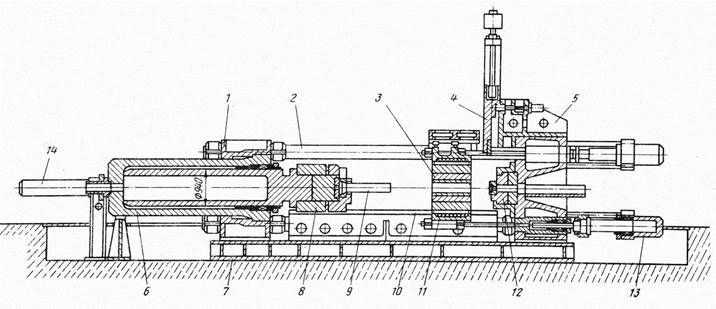

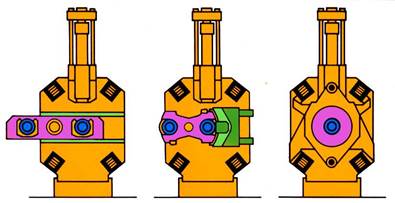

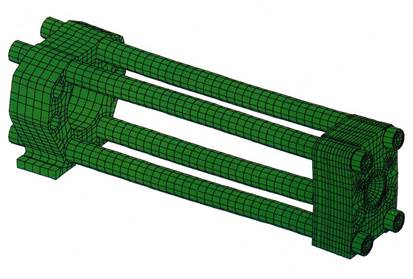

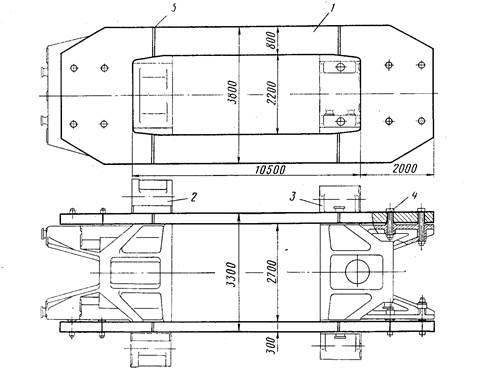

На рис. 1,2 представлена типовая конструкция современного прутково-профильного горизонтального гидравлического пресса номинальным усилием 24,5 МП для прессования алюминиевых сплавов с прямым истечением металла.

| Таблица 1. Технические характеристики некоторых гидравлических прессов |

|

Основные узлы пресса — станина, прессующая траверса 8, рабочий 6 и форсирующий 14 цилиндры, контейнер 3 с контейнеродержателем 11 и цилиндрами передвижения контейнера 13, матрицедержатель 12 и устройство для отделения прессостатка от изделия — ножницы 4.

|

| Рис. 1. Прутково-профильный горизонтальный гидравлический пресс номинальным усилием 24,5 МН для прессования алюминиевых сплавов с прямым истечением: 1-задняя поперечина; 2-колонна; 3-контейнер; 4-ножницы для отделения прессостатка; 5-передняя поперечина; 6-рабочий цилиндр; 7-фундаментная плита; 8-прессующая траверса; 9- пресс-штемпель; 10-призматические направляющие; 11-контеинеродержатель; 12-матрицедержатель размещенный на салазках; 13-цилиндры передвижения контейнера; 14 — возвратно-форсирующий цилиндр |

Станина состоит из неподвижных передней 5 и задней 1 поперечин, соединенных колоннами 2 в жесткую раму(рис.3), образующую замкнутый силовой контур пресса, и устанавливается на фундаментной плите 7. Заднюю поперечину, в которой монтируют все цилиндры привода прессующей траверсы, жестко крепят на плите от продольных и поперечных перемещений с помощью шпонок и клиньев. Переднюю поперечину, в которой размещены матрицедержатель, ножницы для отделения прессостатка и цилиндры передвижения контейнера, не крепят к фундаментной плите. Ее устанавливают на призматических направляющих с помощью винтовых домкратов, которыми производят выверку ее положения относительно оси пресса.

На фундаментной плите между задней и передней поперечинами монтируют призматические направляющие 10, по которым скользят опорные башмаки прессующей траверсы и контейнеродержателя при их перемещениях в цикле прессования (рис.3). Башмаки снабжены винтовыми домкратами и служат для установки прессующей траверсы и контейнеродержателя по оси пресса.

|

|

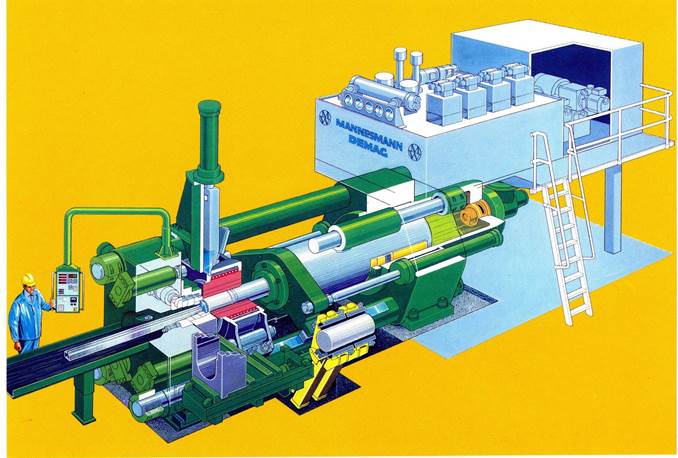

| Рис.2 Прутково-профильный горизонтальный гидравлический пресс |

Прессующая траверса 8 пресса служит для передачи усилия от рабочего цилиндра на прессуемую заготовку через закрепленный на ней пресс-штемпель 9 и связана с плунжерами рабочего, возвратных и форсирующих цилиндров. Полное усилие прессования создается рабочим (главным) цилиндром и двумя форсирующими, последние, кроме того, обеспечивают ускоренный холостой ход вперед прессующей траверсы. Возвратные цилиндры, имеющие общий плунжер с форсирующими, предназначены для обратного холостого хода прессующей траверсы.

Усилие холостого хода пресса, которое складывается из усилий форсирующих и рабочего цилиндров при низком давлении наполнения, обычно составляет 10—12 % номинального усилия пресса и должно обеспечивать достаточно высокую среднюю скорость движения прессующей траверсы (до400мм/с) и надежное заталкивание заготовки с прессшайбой в контейнер пресса. Усилие возвратных цилиндров составляет 6—10 % номинального усилия пресса и должно обеспечивать такую же скорость обратного холостого хода.

Для крепления пресс-штемпеля в держателе прессующей траверсы выполнен подковообразный паз, в который сверху устанавливают пресс-штемпель с центрирующим кольцом. Держатель прижимают к прессующей траверсе шпильками и одновременно он поджимает пресс-штемпель через кольцо к опоре в траверсе. Для замены прессштемпеля достаточно ослабить гайки шпилек, тогда держатель под действием пружин отойдет от прессующей траверсы и создаст осевой зазор в подковообразном пазе. Такое быстросменное крепление позволяет значительно сократить время простоев пресса.

Полный ход прессующей траверсы пресса составляет примерно 2,5 длины контейнера, что позволяет производить одновременно отделение прессостатка с прессшайбой от изделия и загрузку новой заготовки с прессшайбой в контейнер.

Контейнер пресса — многослойный, состоит из трех втулок, посаженных с натягом (рис.3). Для обеспечения требуемого температурного режима прессования наружная втулка контейнера снабжена встроенным индуктором. Контейнер установлен в контейнеродержателе на продольных шпонках, обеспечивающих сохранение осевой центровки пресса в процессе работы несмотря на интенсивный нагрев контейнера. Корпус контейнеродержателя выполнен неразъемным. Величина хода кон-тейнеродержателя определяется его перемещением, необходимым для смены контейнера и прохода к матрице устройства для отделения прессостатка от изделия. Усилие цилиндра контейнеродержателя при прижиме контейнера к матрице обычно составляет 8-10 % номинального усилия пресса.

Усилие отвода контейнера от матрицы обычно составляет 12—15 % номинального усилия пресса и обеспечивает возможность прессования через язычковую матрицу с отрывом прессостатка.

|

|

| а | б |

| Рис.3 Контейнеродержатель установленный на направляющих (а) и контейнер пресса |

Матрицедержатель выполнен в виде салазок с поперечным перемещением в направляющих, закрепленных на передней поперечине пресса 5. Он имеет две позиции для размещения матричных комплектов и передвигается для совмещения любого из них с осью прессования при помощи гидравлических цилиндров. Такая конструкция матрицедержателя позволяет производить смену матриц, очистку, смазку и контроль формы ее рабочего канала без остановки процесса прессования.

Устройство для отделения прессостатка и прессшайбы от изделия выполнено в виде ножниц, которые крепят с внутренней стороны передней поперечины пресса. Ножницы производят рабочий ход при отводе контейнера от матрицы.

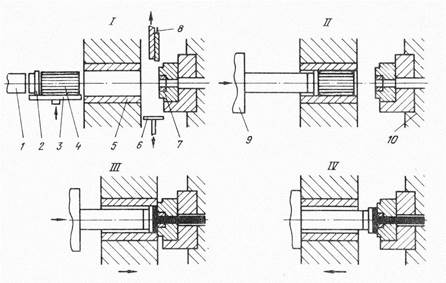

Последовательность технологических операций при прессовании профилей сплошного сечения из алюминиевых сплавов на рассматриваемом прессе схематически показана на рис. 4.

|

|

| Рис. 4 Последовательность выполнения основных и вспомогательных операций при прямом прессовании профилей сплошного сечения из алюминиевых сплавов без смазки: 1 — пресс-штемпель; 2 — пресс-шайба; 3 — податчик заготовок; 4 — заготовка; 5 — контейнер; 6 — приемник прессостатка; 7 — матрица; 8 — ножницы; 9 — прессующая траверса; 10 — передняя поперечина |

В исходном положении перед подачей нагретой заготовки прессующая траверса с прессштемпелем максимально удалена от контейнера. Заготовку с прессшайбой специальным механизмом подают на ось пресса в зазор между пресс-штемпелем и торцом контейнера (позиция I). При холостом ходе прессующей траверсы вперед пресс-штемпель заталкивает заготовку и пресс-шайбу в контейнер, после чего подающий механизм возвращается в исходное положение, освобождая пространство для дальнейшего движения прессующей траверсы (позиция II).

При последующем движении пресс-штемпеля после прижатия заготовки к матрице происходит процесс прессования заготовки. Прессование идет до тех пор, пока длина прессостатка не достигает заданной величины, после чего прессующую траверсу останавливают(позиция III). Для удаления прессостатка вместе с прессшайбой из контейнера последний отводят от матрицы при этом продолжают прессштемпелем прижимать прессостаток к матрице, далее отводят прессштемпель тогда освобождается пространство для прохода ползуна ножниц и приемника пресс-остатков (позиция IV). Движением ножниц пресс-остаток с прессшайбой отделяют от изделия и специальным механизмом транспортируют в разделительное устройство, расположенное вне пресса, где производят отделение прессостатка от прессшайбы. Ползун ножниц возвращается в исходное положение (позиция V).

Одновременно с операциями отделения прессостатка и прессшайбы от изделия происходит возвращение прессштемпеля в крайнее заднее положение и загрузка следующей заготовки с прессшайбой в контейнер пресса, т.е. начинается следующий цикл прессования.

В зависимости от вида истечения металла при прессовании гидравлические прессы подразделяют в основном на прессы для прессования с прямым истечением ,с обратным и СПАТ способами.

На прессах с прямым истечением контейнер вместе с заготовкой в период прессования остается неподвижным, а движение получает пресс-штемпель, закрепленный на прессующей траверсе, при этом заготовка перемещается относительно контейнера.

На прессах с обратным истечением контейнер вместе с заготовкой движется под действием прессующей траверсы относительно матрицы, которую в этом случае закрепляют на удлиненном матрице-держателе (шплинтоне). Перемещение заготовки относительно контейнера отсутствует. Характерная особенность прессов с обратным истечением по сравнению с прессами с прямым истечением — большой ход контейнера; он равен или больше его длины.

Качество пресс-изделий, производительность и эксплуатационные характеристики пресса в значительной степени зависят от его конструктивного исполнения: направления движения плунжера, типа матрицедержателя, конструкции станины, способа передвижения контейнера и вида привода. Наибольшее количество гидравлических прессов для прессования выполнено в горизонтальном исполнении и лишь прессы небольших мощностей, преимущественно для прессования труб, выполнены вертикальными.

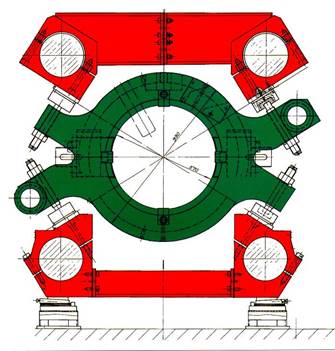

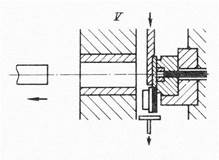

Конструкция узла крепления матриц существенно влияет на производительность цикла прессования, на продолжительность переналадок пресса, вызванных переходом с прессования одного типа профиля на другой, сменой изношенного инструмента и пр. От этих факторов зависит время, затрачиваемое непосредственно на изготовление профилей, и производительность пресса. По конструкции матрицедержателя гидравлические прессы делят на три основные группы: с мундштучным матрицедержателем, с поперечно перемещающимся матрицедержателем (салазками) и с поворотным матрицедержателем (поворотной головкой) (рис.5).

|

| ||

| а | б | в | б |

| Рис.5 Варианты конструкций матрицедержатей: с поперечно перемещающимся матрицедержателем (салазками)-(а) и с поворотным матрицедержателем (поворотной головкой)-(б) с мундштучным матрицедержателем -(в) | |||

Отечественные и зарубежные горизонтальные прессы, более раннего производства имели мундштучные матрицедержатели, которые по ряду характеристик не отвечали современным требованиям.

Одна из главных особенностей современных прессов для прессования металлов и сплавов — применение поперечно-перемещающегося или поворотного матрицедержателя. Общим для этих типов матрицедержателей является быстрота отделения прессостатка от изделия и смены инструмента, а также наличие более мощной, чем затвор у мундштучных прессов, опорной плиты под матричным комплектом; последнее уменьшает прогиб матрицы в процессе прессования и благодаря этому повышает точность и стабильность размеров профилей.

Преимущества поперечно перемещающихся матрицедержателей перед мундштучными особенно проявляются в прессах, предназначенных для прессования с прямым истечением металла, где для перехода с одного метода прессования на другой достаточно передвинуть салазки и установить новый узел крепления матрицы. Однако матрицедержателям, выполненным в виде салазок, свойственны и недостатки, один из которых заключается в необходимости производить смену инструмента попеременно то на левой, то на правой стороне пресса. Это вызывает необходимость перемещения инструмента с одной стороны пресса на другую. Поэтому матрицедержатели такого типа целесообразно исполнение, на прессах, где смена инструмента производится более редко.

Станины гидравлических прессов по конструкции делят на колонные и рамные. Колонные станины выполняют с двумя, тремя и четырьмя колоннами(рис.6а) Прессы малых и средних (до 49 МН) усилий имеют трех- и четырехколонное исполнение, тяжелые прессы строят только четырехколонными. Станины прессов колонного исполнения, несмотря на их широкое распространение, имеют недостаток — резьбовое соединение колонны с гайкой, которое требует постоянного контроля и периодической перезатяжки и, как показал многолетний опыт эксплуатации прессов чаще всего является местом разрушения колонн. Рамная конструкция лишена этого недостатка, так как для изготовления рамы применяют листовой прокат значительно меньшей толщины, чем диаметр поковки колонны, что гарантирует высокое качество металла (рис.6б).

|

| а |

|

| б |

| Рис. 7 Колонные станины пресса выполненная с четырьмя колоннами (а), станина гидравлического пресса усилием 60МН рамного типа(б). |

В зависимости от числа рабочих цилиндров гидравлические прессы бывают одно- и многоцилиндровые. Основное количество прессов малого и среднего усилия имеет одноцилиндровую конструкцию, которая обеспечивает надежное, без перекосов движение прессующей траверсы. Многоцилиндровую компоновку применяют только в уникальных прессах большой мощности.

Гидравлические прессы должны обеспечивать бесперекосное движение контейнеродержателя. Это особенно важно в связи с расширением объемов прессования с обратным истечением металла. В настоящее время для передачи движения от цилиндров привода контейнеродержателя к его корпусу применяют в основном два типа устройств: с помощью тяг гидроцилиндров без общей траверсы и через дополнительную общую для обоих цилиндров траверсу.

Привод гидравлических прессов для прессования металлов и сплавов состоит из следующих основных элементов: источников жидкости высокого давления (насосов),, системы управления—распределительных и регулирующих устройств, приемников жидкости (баков), аккумуляторов, трубопроводов с арматурой и рабочей жидкости. В прессах получили распространение гидравлические приводы двух типов: насосный (насосный безаккумуляторный) и от насосно-аккумуляторной станции (НАС). При насосном безаккумуляторном приводе рабочую жидкость высокого давления подают в цилиндры пресса непосредственно от насосов. Скорость подачи насосов должна соответствовать скорости плунжеров гидроцилиндров. Давление, развиваемое насосами, соответствует удельному усилию, действующему на плунжер. Установочная мощность насосов определяется максимальным усилием пресса и наибольшей скоростью прессования. Таким образом, насосный привод расходует энергию, пропорциональную полезной работе, совершаемой прессом.

При насосно-аккумуляторном приводе рабочую жидкость высокого давления подают в цилиндры пресса от насосов и аккумулятора, который накапливает ее во время технологических пауз и холостых ходов и питает цилиндры пресса в период цикла, когда расход жидкости высокого давления превышает подачу насосов, Применение аккумулятора обеспечивает более равномерную загрузку насосов в течение рабочего цикла и снижает их установочную мощность.

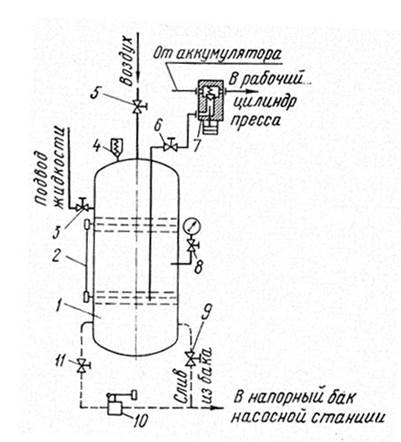

ЭЛЕМЕНТЫ ПРИВОДА ГИДРАВЛИЧЕСКИХ ПРЕССОВ Гидропривод прессов обычно включает в себя наполнительную систему для осуществления холостого хода, привод высокого давления для рабочего и обратного ходов, аппаратуру управления и трубопроводы.

Типовая схема наполнительной системы пресса показана на рис.8. Наполнительный бак 1 оборудован указателем уровня жидкости 2, воздушным предохранительным клапаном 4 и запорными вентилями 3, 5, 8, 9, 11. Предохранительный клапан 4 в случае повышения давления сверх допустимого соединяет наполнительный бак с атмосферой. Запорные вентили располагают в местах установки манометра, подвода сжатого воздуха, подвода и спуска рабочей жидкости.

|

| Рис.8 Схема наполнительной системы: 1—корпус наполнительного бака. 2—указатель уровня жидкости, 3, 5, 6, 8, .9, 11 — запорные вентили, 4 — воздушный предохранительный клапан, 7 — наполнительный клапан. 10 — гидравлический предохранительный клапан |

Они используются для временного отключения от бака тех магистралей, на которых они установлены. Запорный вентиль 6 на трубопроводе, соединяющем наполнительный бак с прессом, может работать и как обратный клапан.

Объем наполнительного бака должен в 2—2,5 раза превышать объем жидкости, необходимый для осуществления холостого хода. Это делается для того, чтобы можно было обойтись без специальной системы охлаждения: при таком большом объеме жидкость мало нагревается во время работы пресса. Кроме того, большой запас жидкости позволяет не контролировать ее уровень, поскольку бак полностью не опорожняется.

Давление в наполнительном баке, равное 0,4—1,2 МПа (4— 12 кгс/см2), создается сжатым воздухом, подаваемым в верхнюю часть бака из цеховой магистрали или от специального компрессора.

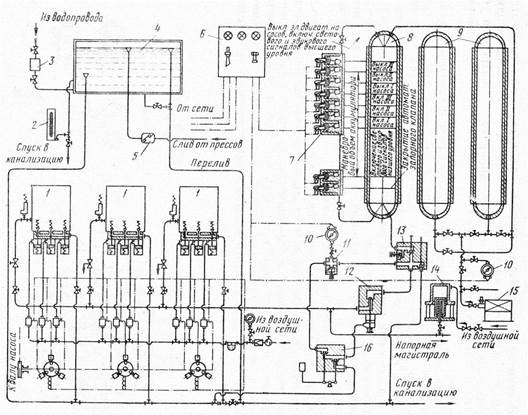

В приводе быстроходных прессов, как правило, используются насосно-аккумуляторные станции. В их состав входят аккумуляторы, насосы, компрессоры, аппаратура контроля и управления, баки для питания насосов водой и другие устройства (рис.9).

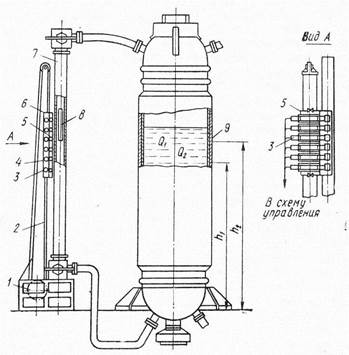

Наиболее широко применяются воздушно-гидравлические аккумуляторы (рис.8). Обычно они обслуживают сразу несколько прессов. Аккумулятор состоит из одного или нескольких гидравлических баллонов, связанных между собой в нижней части трубопроводами, и одного или нескольких воздушных баллонов, соединенных с гидравлическими. Небольшие аккумуляторные станции иногда выполняют в виде одного баллона, в котором размещается весь запас жидкости и воздуха. Аккумулятор заряжают воздухом с помощью компрессора высокого давления.

На рис. 8 показан воздушно-гидравлические аккумуляторы с регулятором, в котором используется изотопный датчик. Основной его элемент — поплавок 8, внутри которого установлен источник тормозного излучения типа БИ-1.

|

| Рис.8 Аккумулятор в котором регулятор уровня выполнен с изотопным датчиком:1 — привод, 2 — направляющая, 3-счетчики, 4 — отверстия, 5—каретка, 6 — кожух, 7 — контрольная труба, 8 - поплавок, 9 — водяной баллон . |

Поплавок находится в контрольной трубе 7, соединенной с гидравлическим баллоном 9 высокого давления, уровень жидкости в котором контролируют. На каретке 5 установлены приемники тормозного излучения — так называемые сцинтилляционные счетчики 3. Каретка 5 вместе со счетчиком 3 может перемещаться по направляющим 2 вдоль контрольной трубы 7 с помощью привода 1.Счетчики 3 защищены кожухом 6, имеющим отверстия 4 по числу счетчиков. Верхний и нижний счетчики управляют перемещением каретки 5, а средние счетчики предназначены для контроля уровня жидкости.

Жидкость в гидравлическом баллоне не должна подниматься выше некоторого верхнего и опускаться ниже определенного нижнего аварийных уровней. Если жидкость поднимется выше верхнего уровня, она может попасть в воздушный баллон, что недопустимо. Если уровень жидкости опустится ниже нижнего аварийного, не исключен прорыв сжатого воздуха в гидросистему, что может привести к серьезным поломкам

Автоматическое управление насосно-аккумуляторной станцией обеспечивает ее работу в заданном режиме. Оно прекращает подачу жидкости в аккумулятор, когда он заполнен, и включает насосы после того, как израсходовано определенное ее количество.

В насосно-аккумуляторной станции, схема которой показана на рис.9, уровень жидкости контролируется поплавками 7 с постоянными магнитами. Они помещены в специальном корпусе, соединенном с гидравлическим баллоном 8 по принципу сообщающихся сосудов. Поэтому при изменении уровня жидкости в баллоне поплавки поднимаются или опускаются. При этом поворачиваются рычажки с укрепленными на их концах электрическими контактами. Замыкание соответствующих электрических цепей приводит к включению или выключению насосов, а также световых и звуковых сигналов.

Например, когда уровень станет близок к нижнему аварийному, замыкается электрическая цепь, включающая на щите 6 световой сигнал. Этот сигнал предупреждает, что при дальнейшем опускании уровня прекратится подача жидкости к прессу. Если после светового сигнала уровень еще опустится, то автоматический клапан 12 перекроет напорную магистраль, ведущую от аккумулятора к прессу. Если клапан 12 почему-либо не закроется и уровень будет продолжать опускаться, то включится сирена. По ее сигналу оператор должен немедленно сам закрыть клапан, нажав специальную кнопку на пульте управления.

Объем жидкости, расположенный ниже уровня, при котором включается световой сигнал, называется нижним аварийным. Он выбирается таким, чтобы оператору хватило времени для закрытия запорного клапана до того, как баллон полностью опорожнится.

Подобная же сигнализация сработает и в том случае, если уровень жидкости превысит верхний аварийный (при этом жидкости в баллоне окажется больше, чем требуется для нормальной работы— больше так называемого маневрового объема). В этом случае насосы переводятся на холостую работу: через циркуляционные клапаны жидкость от насосов 1направляется в сливной бак.

|

| Рис.9 Схема насосно-аккумуляторной станции: 1— трехплунжерные насосы высокого давления, 2— указатель уровня, 3— фильтр, 4 — сливной бак, 5— обратный клапан, 6— распределительный щит, 7 — поплавковый регулятор уровня с магнитами для каждого уровня, 8 — водяной баллон, 9-воздушные баллоны, 10—электроконтактные манометры, 11 —предохранительный клапан, 12 — автоматический запорный клапан, 13-распределительный блок, 14—компенсатор гидравлических ударов, 15—компрессор высокого давления, 16 — вспомогательные клапаны |

Объем баллона выше верхнего аварийного уровня (он называется резервным объемом) должен быть достаточным для того, чтобы оператор успел переключить циркуляционный клапан вручную, если этот клапан не сработает автоматически. Если оператор этого не сделает и уровень жидкости будет продолжать повышаться, электродвигатели насосов автоматически отключатся.

| <== предыдущая лекция | | | следующая лекция ==> |

| ПОНЯТИЕ О КОРРОЗИИ МЕТАЛЛОВ И КЛАССИФИКАЦИЯ | | | Части растущего дерева |

Дата добавления: 2017-04-05; просмотров: 8389;