Технические характеристики

| Типоразмер фильтра | Произв. по очищаемому газу, м3/ч | Площадь поверхн. фильтро вания м2 | Массовая концетрац. пыли в газе на выходе г/м3 | Гидравлич. сопротивл., кПа (кгс/м2) | Разрежение внутри фильтра, кПа (кгс/м2) | Давление воды перед регенерац., МПа (кгс/см2) | Время регенерации, мин | Степень очистки, % | Масса, кг |

| ФВГ-Т-0,37-01 | 0,37 | 0,5 (50) | 0,7 (70) | 0,1 - 0,2 (1-2) | 5-10 | ||||

| ФВГ-Т-0,74-01 | 0,74 | 0,5 (50) | 0,7 (70) | 0,1 - 0,2 (1-2) | 10-20 | ||||

| ФВГ-Т-1,6-01Л | 1,6 | 0,5 (50) | 0,7 (70) | 0,1 - 0,2 (1-2) | 20-30 | ||||

| ФВГ-Т-3,2-01 | 3,2 | 0,5 (50) | 0,7 (70) | 0,1 - 0,2 (1-2) | 30-50 | ||||

| ФВГ-Т-6,4-01 | 6,4 | 0,5 (50) | 0,7 (70) | 0,1 - 0,2 (1-2) | 50-80 |

Волокнистый фильтр ФВГ-Т

1-камера выхода газа;

2-люк;

3-камера входа газа;

5-кассета;

6-монтажный люк;

7-промывочное устройство.

3. АППАРАТЫ МОКРОЙ ОЧИСТКИ

ГАЗОВ ОТ ПЫЛИ

Одним из простых и эффективных способов очистки промышленных газов от взвешенных частиц является мокрый способ, получивший значительное распространение в промышленности.

Аппараты мокрой очистки газов имеют следующие достоинства:

· простоту конструкции и сравнительно невысокую стоимость;

· более высокую эффективность по сравнению с сухими механическими пылеуловителями инерционного типа;

· меньшие габариты по сравнению с тканевыми фильтрами и электрофильтрами;

· возможность использования при высокой температуре и повышенной влажности газов;

· возможность работы на взрывоопасных газах;

· возможность улавливания вместе с взвешенными твердыми частицами паров и газообразных компонентов.

Однако мокрым пылеуловителям свойственны следующие недостатки:

· значительные затраты энергии при высоких коэффициентах очистки;

· получение уловленного продукта в виде шлама, что часто затрудняет и удорожает его последующее использование;

· необходимость организации оборотного цикла водоснабжения (отстойники, перекачивающие насосные, охладители и т. п.), что значительно увеличивает стоимость системы газоочистки;

· образование отложений в оборудовании и газопроводах при охлаждении газов до температуры точки росы или капельном уносе влаги из пылеуловителя;

· коррозионный износ оборудования и газопроводов при очистке газов, содержащих агрессивные компоненты;

· вредное влияние капельной влаги, содержащейся в газах, на стенки кирпичных и железобетонных дымовых труб;

· ухудшение условий рассеивания пыли и вредных газов, выбрасываемых через дымовые трубы в воздушный бассейн.

Аппараты мокрой очистки газов или скрубберы имеют широкое распространение, так как характеризуются высокой эффективностью очистки от частиц мелкодисперсной пыли с размером более 0,3-1,0 мкм, а также возможностью очистки от пыли горячих и взрывоопасных газов. Принцип их действия основан на осаждении частиц пыли на поверхности капель или пленки жидкости, в качестве которой используется либо вода (при очистке от пыли), либо химический раствор (при улавливании одновременно с пылью вредных газообразных компонентов).

Несмотря на эти недостатки, мокрые аппараты широко применяют в промышленности, особенно в случаях, когда наряду с очисткой требуется охлаждение и увлажнение газа. Мокрые аппараты устанавливают также в случае отсутствия места для размещения электрофильтров или тканевых фильтров. Рентабельность мокрой очистки газов значительно повышается в случае возможности присоединения ее к существующему водному хозяйству.

Принцип действий мокрых пылеуловителей основан на использовании явлений, возникающих при подаче жидкости в запыленный газовый поток или при прохождении газа через слой жидкости.

По направлению движения газового потока по отношению к жидкости мокрые пылеулавливающие аппараты, называемые также скрубберами, подразделяются на противопоточные, прямоточные и с поперечным подводом жидкости; по методу контакта газа с жидкостью — на аппараты с распыливанием жидкости на капли, барботажные, пенные и пленочные. В барботажных и пенных аппаратах газ проходит через слой жидкости. В пленочных аппаратах частицы осаждаются на жидкой пленке.

По скорости газового потока мокрые пылеуловители делятся на скоростные или турбулентные, в которых газ проходит через трубу Вентури со скоростью 100—150 м/с, а контакт газа с каплями жидкости сопровождается турбулентными пульсациями, и аппараты с невысокой скоростью течения газа — полные и насадочные скрубберы.

По способу распыливания и создания жидкостной пленки мокрые пылеуловители подразделяют на аппараты с форсуночным распыливанием, распыливанием под действием газового потока, распыливанием под действием потока жидкости (эжекторные пылеуловители) и механическим распыливанием при помощи роторов и вращающихся лопастей различной формы. Аппараты последнего типа принято называть динамическими газопромывателями или механическими скрубберами. По наличию устройств для улавливания брызг аппараты могут быть с каплеуловителем и без него. Аппараты последнего типа обычно используют при небольших скоростях газового потока.

По способу действия мокрые аппараты могут быть разделены на следующие группы:

1. Полые и насадочные промыватели:

а) оросительные устройства;

б) промывные камеры;

в) полые форсуночные скрубберы;

г) насадочные скрубберы.

2. Барботажные и пенные аппараты.

3. Мокрые аппараты центробежного типа.

4. Мокрые аппараты ударно-инерционного типа.

5. Динамические газопромыватели (механические скрубберы, дезинтеграторы).

6. Мокрые скоростные газоочистные аппараты.

Оросительные устройства

В оросительных устройствах (рис. 7) запыленный газ пропускают через завесу распыляемой или разбрызгиваемой воды. При этом частицы пыли, сталкиваясь с каплями жидкости, смачиваются, укрупняются, утяжеляются и под действием сил тяжести выпадают из газового потока.

Простейшее оросительное устройство представляет собой ряд форсунок или брызгал, установленных в газоходе или дымовой трубе и создающих в их поперечном сечении сплошную водяную завесу. Во избежание уноса брызг воды газ проходит через эту завесу со скоростью, не превышающей 3 м/с. Расход воды зависит от температуры очищаемых газов и степени их охлаждения и составляет 0,1—0,3 кг/м3. Эффективность очистки газа в оросительном устройстве небольшая и составляет 50—60% даже при улавливании частиц пыликрупнее 20 мкм.

Рекомендуется после оросительных устройств в газопроводах устанавливать каплеуловители и снабжать газопроводы дренажными устройствами.

Рис. 7 Оросительное устройство

Промывные камеры

Промывные камеры (рис. 8) чаще всего применяют для очистки от пыли и увлажнения воздуха в вентиляционных установках и установках кондиционирования воздуха. Промывная камера представляет собой усовершенствованное оросительное устройство.

Промывная камера обычно изготавливается в виде отдельного самостоятельного сооружения из металла, железобетона или кирпича. Внутри камеры в несколько рядов размещаются распылители-форсунки. В конце промывной камеры — брызгоуловитель. Удаление шламовых вод из камеры осуществляется через гидрозатвор.

Скорость движения газов — 1,5—2,5 м/с.

Продолжительность пребывания газов в камере — не менее 3 с.

Расход воды — 0,2—1,0 кг/м3.

Гидравлическое сопротивление промывных камер с брызгоуловителями не превышает 300—500 н/м2.

Рис. 8 Промывная камера

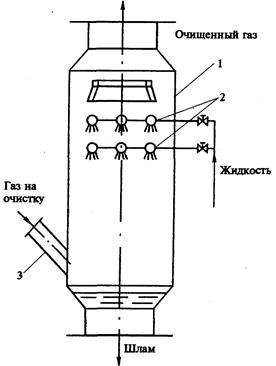

Полые форсуночные скрубберы

По направлению движения газов и жидкости полые скрубберы делятся на противоточные, прямоточные и с поперечным подводом жидкости.

Обычно применяют аппараты с противонаправленным движением газов и жидкости и реже — с поперечным подводом жидкости.

Скорость газов на выходе из аппарата — 0,7÷1,5 м/с.

Гидравлическое сопротивление полого скруббера при отсутствии каплеуловителя и газораспределителя не превышает 250 н/м2.

Полые форсуночные скрубберы обеспечивают высокую степень очистки только при улавливании размером более 10 мкм. Частицы размером менее 5 мкм практически не улавливаются. Поэтому полые скрубберы применяют в основном для охлаждения и увлажнения газа. Их устанавливают перед аппаратами, предназначенными для тонкой очистки газа.

Полый форсуночный скруббер (рис. 9) представляет собой колонну круглого или прямоугольного сечения, в которой осуществляется контакт между газом и каплями жидкости, распыливаемой форсунками (форсунки устанавливают в одном или нескольких сечениях. В нижней части скруббера устанавливают газораспределительную решетку).

Коллекторы зон орошения рекомендуется располагать снаружи. Форсунки присоединяют к коллекторам так, чтобы, не отключая скруббер, можно было прочистить, продуть и сменить каждую из них

В каждом ярусе устанавливают 8–16 форсунок, размещая их так, чтобы все сечение было равномерно перекрыто диспергированной водой в количестве, соответствующем заданному удельному расходу воды. Орошение обычно осуществляется в двух-четырех ярусах с направлением факела форсунок нижних поясов вверх, а верхних — вниз.

Поддержание постоянного уровня воды в скруббере нормального давления осуществляется с помощью гидрозатвора. При повышенном давлении газа уровень воды в скруббере регулируют с помощью поплавковых регуляторов. Изменение положения поплавка влияет на степень открытия дроссельного клапана, в результате чего уровень воды автоматически поддерживается постоянным. В целях резервирования каждыйскруббер снабжается двумя подобными устройствами. Для обслуживания поясов орошения, регуляторов уровня, клапанов и свечей с наружной стороны скруббера размещают лестницы и площадки.

Рис. 9 Полый форсуночный скруббер:

1 — корпус;2 — форсуночные пояса; 3 — патрубок

Наиболее простыми по конструкции являются полые или форсуночные скрубберы, в которых запылённый газовый поток по патрубку направляется на зеркало жидкости, на котором осаждаются наиболее крупные частицы пыли. Затем запылённый газ, равномерно распределённый по сечению корпуса, поднимается навстречу потоку капель жидкости, подаваемой в скруббер через форсуночные пояса, которые образуют несколько завес из распыленной на капли орошающей жидкости. Аппараты этого типа работают по принципу противотока.

Очищаемый газ движется навстречу распыляемой жидкости. Эффективность очистки, достигаемая в форсуночных скрубберах, невысока и составляет 0,6-0,7 для частиц с размером более 10 мкм. Одновременно с очисткой газ, проходящий через полый форсуночный скруббер, охлаждается и увлажняется до состояния насыщения.

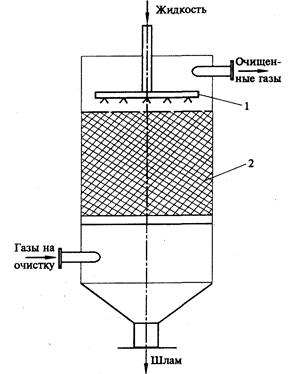

Насадочные скрубберы

Насадочные скрубберы (рис. 10), представляющие собой колонны, заполненные специальными насадками в виде колец или шариков, изготовленных из пластмассовых или керамических элементов или крупным шлаком или щебенем. Насадка может распределяться в виде отдельных регулярных слоев или беспорядочно.

За счёт насадки скруббер обладает хорошо развитой поверхностью контакта между газом и орошающей жидкостью, плёнка которой образуется на элементах насадки и постоянно разрушается, перетекая с одного элемента насадки на другой.

Элементы, используемые в качестве насадки, обладают большой удельной поверхностью, т. е. поверхностью, приходящейся на единицу объёма насадки. Такими элементами часто являются кольца Рашига, представляющие собой керамические или пластмассовые полые цилиндры, или свободно перемещающиеся полые или сплошные шары из пластмассы или резины диаметром 20-40 мм. Насадочные скрубберы используются в основном для предварительного охлаждения газа, улавливания тумана или хорошо растворимой пыли, например, сульфата натрия, присутствующего в дымовых газах содорегенерационных котлоагрегатов.

Рис. 10 Насадочный скруббер:

1 — орошающее устройство; 2 — насадка

Насадку засыпают в колонну на опорную решетку в беспорядке (внавал) или укладывают правильными рядами (регулярная насадка). К беспорядочным насадкам относятся кольцевая (при загрузке внавал), седлообразная, кусковая; к регулярной — хордовая, блочная, уголковая.

В пылеулавливании нашли в основном применение противоточные насадочные скрубберы, хотя используются и с поперечным орошением газов жидкостью.

Насадочные колонны целесообразно применять только при улавливании хорошо смачиваемой пыли, особенно в тех случаях, когда процессы улавливания пыли сопровождаются охлаждением газов или абсорбцией. При улавливании плохо смачиваемой пыли (но не склонной к образованию твердых отложений) могут использоваться аппараты с регулярной или разреженной насадкой.

Недостаток – частое забивание насадки (особенно загруженной внавал).

Степень очистки в насадочном скруббере, например доменного газа, составляет около 75%.

Барботажные и пенные газоочистные аппараты

В барботажных аппаратах (барботерах) (рис. 11) очищаемые газы в виде пузырьков проходят через слой жидкости толщиной 50—100 мм, на поверхности которой и происходит осаждение частиц пыли.

В таких аппаратах очищаемый газ подаётся под решётку и проходит через слой жидкости, очищаясь от частиц пыли. При малых скоростях очищаемого воздуха или газа, не превышающих 1 м/с, последний пробулькивает через слой орошающей жидкости в виде отдельных пузырьков. Такой режим работы аппарата называется барботажным. Дальнейший рост скорости очищаемого газа в корпусе аппарата до 2-2,5 м/с приводит к возникновению пенного слоя над слоем жидкости, что повышает эффективность очистки газа за счёт более интенсивного перемешивания газовой и жидкой фаз. Современные барботажно-пенные пылеуловители обеспечивают эффективность очистки газа от мелкодисперсной пыли до величин 0,95-0,96.

Недостатком таких аппаратов является засорение решёток, что приводит к снижению эффективности очистки газов при их неравномерной подаче под решётку, приводящей к местному сдуву с неё слоя жидкости.

К общим недостаткам работы мокрых пылеуловителей следует отнести: образование большого количества шламосодержащих стоков, для обработки которых необходимо специальное оборудование; наличие в очищенных газах капель жидкости с частицами пыли, забивающими газоходы, дымососы и вентиляторы.

Рис. 11. Барботажно - пенный пылеуловитель с переливной решёткой: 1 — корпус; 2 — слой пены; 3 — переливная решётка

Для отделения очищенного воздуха от капель и брызг жидкости все сепараторы снабжены специальными устройствами. Простейшим способом удаления влаги из очищенного воздуха является расширение его потока, в результате чего происходит снижение скорости газа, и капли под действием силы тяжести отделяются. Широко используются также жалюзийные решётки, состоящие из профилированных пластин, установленных в потоке очищенных газов, соударяясь с которыми, капли теряют энергию и оседают. Такие решётки весьма эффективны, но обладают повышенным гидравлическим сопротивлением и склонны к забиванию слипшейся пылью. В качестве каплеуловителей используются также и циклоны.

В связи с тем, что скорость свободного всплывания пузырьков невелика и обычно не превышает 0,35 м/с, барботажные аппараты могут достаточно эффективно улавливать только частицы более 5 мкм. Из-за малой скорости потока, проходящего через жидкость, барботажные аппараты в чистом виде характеризуются малой пропускной способностью, и их используют главным образом для поглощения химических веществ из газов.

Для улавливания пыли распространение получили также и пенные пылеуловители, отличающиеся от барботажных аппаратов более высокими скоростями газов, проходящих через жидкость. За счет увеличения скорости потока над слоем жидкости образуется слой пены высотой 100—200 мм, в котором непрерывно разрушаются, сливаются и образуются новые газовые пузырьки. Наличие турбулизованного пенного слоя способствует повышению степени очистки, однако, при этом растет и гидравлическое сопротивление. Оптимальная высота слоя пены составляет 80—100 мм, что соответствует скорости в сечении аппарата 2—2,5 м/с.

Пенные аппараты в зависимости от особенностей удаления жидкости делятся на аппараты, в которых жидкость полностью протекает через отверстия в решетке, или аппараты с провальными решетками, и аппараты с переливными решетками, где основная жидкость удаляется путем перелива через порог. Кроме того, пенные аппараты могут быть одно- и многополочными, в последних газовый поток последовательно проходит через две-три решетки.

Пенный пылеуловитель с провальными решетками представляет собой колонну цилиндрического или прямоугольного сечения, в которой установлены одна или несколько дырчатых или щелевых решеток.

Достоинством подобного пылеуловителя является меньшая возможность забивания отверстий решеток пылью вследствие лучшего промывания их жидкостью.

В зависимости от линейной скорости газов аппарат с провальными решетками может работать в трех режимах: барботажном, пенном и волновом.

Оптимальным считается пенный режим, поскольку с ростом скорости газов увеличивается эффективность очистки, сокращаются габариты аппаратов. Причем желательно работать на скоростях, близких к точке начала волнообразования.

Обычно скорость газов, соответствующих переходу от пенного режима к волновому, составляет 2÷2,3 м/с.

Для уменьшения брызгоуноса искусственно снижают скорость газов за счет расширения верхней части аппарата. Практически брызгоунос отсутствует при скорости газов менее 1,5 м/с.

Для борьбы с брызгоуносом в верхней части аппарата или за ним может быть установлен каплеуловитель.

Существенный недостаток пенных аппаратов — недопустимость больших колебаний в количествах очищаемого газа, так как это нарушает режимы пенообразования. Особенно сложно обеспечить равномерное распределение больших количеств газа по поверхности решетки. В связи с этим использование пенных аппаратов для очистки больших объемов газа (более 50000 м3/ч) сопряжено с трудностями. Высокие требования предъявляются и к монтажу аппарата. При отклонениях в установке решеток от горизонтальной плоскости процесс образования пены может нарушиться.

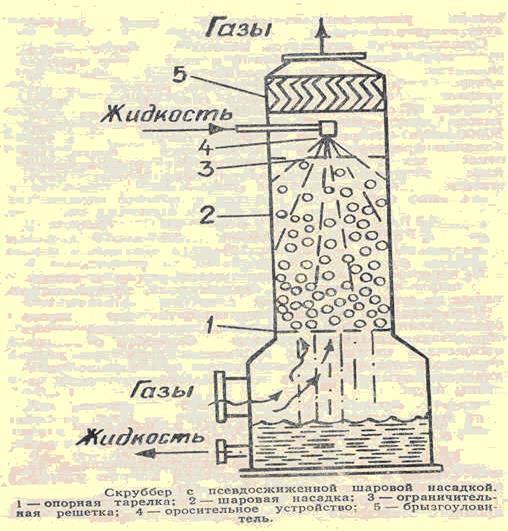

Аппарат с псевдоожиженным слоем

орошаемой шаровой насадки

В качестве насадки используются полые и сплошные шары из полиэтилена, полистирола, пропилена, а также из стекла.

Рис. 12 Скруббер с псевдосжиженной шаровой насадкой

Эти аппараты успешно применяются для мокрого обеспыливания газов в процессах, сопровождающихся образованием взвесей и осадков. Скруббер с псевдожиженной насадкой не забивается даже при наличии смолистых веществ в газах; в нем хорошо улавливаются туман и очень мелкие (субмикронные) частицы пыли.

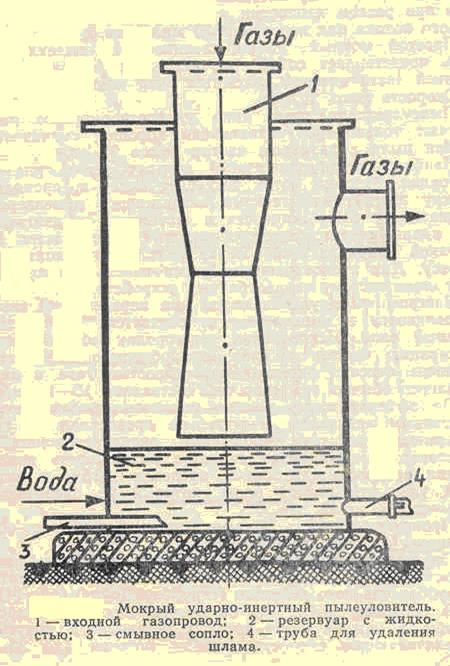

Мокрые газоочистные аппараты

ударно-инерционного действия

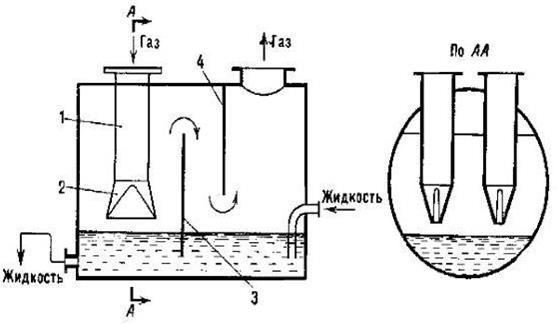

За последние годы широкое распространение в нашей стране и за рубежом получили мокрые ударно-инерционные пылеуловители (рис. 13).

Рис. 13 Мокрый ударно-инерционный пылеуловитель

Аппараты этого типа работают по принципу инерционного осаждения частиц во время преодоления очищаемыми газами препятствия, смоченного жидкостью, или при резком изменении направления движения газового потока над поверхностью жидкости.

Простой мокрый ударно-инерционный пылеуловитель представляет собой вертикальную колонну, в нижней части которой находится слой жидкости.

Скорость газов достигает 20 м/с.

Пылеуловители этого типа удовлетворительно работают только при улавливании хорошо смачивающейся пыли с размером частиц более 20 мкм.

На рис. 14 изображен другой тип аппарата ударного действия - ротоклон (типа N). В аппарате установлены один или несколько изогнутых щелевых каналов, нижняя часть которых затоплена жидкостью. При ударе о поверхность жидкости газ захватывает часть жидкости и вынуждает ее двигаться вдоль нижней направляющей канала, после чего она отбрасывается к верхней направляющей и при выходе из щели падает в виде завесы из капель. В ротоклонах применяют нагрузки по газу 3000 - 6000 м3/ч на 1 м длины щелевого канала при скорости газа в этом канале до 15 м/с. Гидравлическое сопротивление аппарата 1000 - 1500 Па.

Рис. 14 Ротоклон

Газовый поток поступает снизу и, проходя между изогнутыми стенками затопленного импеллера, захватывает часть жидкости и заставляет ее двигаться вдоль канала. Затем жидкость отбрасывается к верхней направляющей, создавая сплошную водяную завесу. Для предотвращения уноса капель газ проходит через систему каплеотбойных устройств.

Частицы пыли улавливаются при перемещении газа и жидкости в импеллере, где создается турбулизованный слой. Искривление перегородок обеспечивает сепарацию частиц за счет центробежного эффекта. Степень очистки определяется скоростью газа в импеллере; обычно эта скорость составляет 15—16 м/с.

По эффективности очистки ротоклон приближается к пенным аппаратам, значительно превосходя их по надежности действия. Большими эксплуатационными достоинствами аппарата является возможность изменения производительности в пределах ±15% и низкий удельный расход воды, который не превышает обычно 0,03 кг/м3.

Производительность промышленных ротоклонов составляет от 2500 до 90000 м3/ч.

Среди мокрых уловителей ударного действия, распространенных в промышленности, можно выделить скруббер ударного действия (скруббер Дойля). Это аппараты, в которых распыление происходит при ударе движущегося с большой скоростью газа о поверхность жидкости. На рис. 15 показан скруббер Дойля. Газ поступает через трубы 1, снабженные для увеличения скорости газа наконечниками 2, имеющими сечение в виде прямоугольной (как показано на рисунке) или кольцевой щели. Скорость газа при выходе через наконечники составляет 15-20 м/с. Перегородки 3 и 4 служат для отделения капель жидкости от газа. Уровень жидкости в аппарате поддерживают на 10 - 20 мм ниже кромки наконечника. Гидравлическое сопротивление аппарата около 1500 Па. Корпус аппарата делают круглого (как показано на рисунке) или прямоугольного сечения.

Рис. 15. Скуббер Дойля:

1 - трубы; 2 - наконечники; 3, 4 - перегородки.

МОКРЫЕ АППАРАТЫ

ЦЕНТРОБЕЖНОГО ДЕЙСТВИЯ

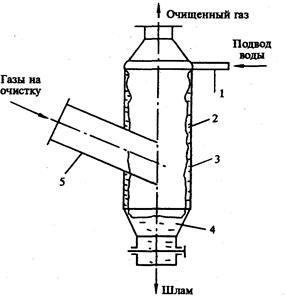

Для мокрой очистки нетоксичных или невзрывоопасных газов от пыли применяют центробежные скрубберы (рис.16), в которых частицы пыли отбрасываются на плёнку жидкости центробежными силами, возникающими при вращении газового потока в аппарате за счёт тангенциального расположения входного патрубка в корпусе. Плёнка жидкости толщиной не менее 0,3 мм создаётся подачей воды через распределительное устройство и непрерывно стекает вниз, увлекая в бункер частицы пыли. Эффективность очистки газа от пыли в аппаратах такого типа зависит главным образом от диаметра корпуса аппарата, скорости газа во входном патрубке и дисперсности пыли.

Рис. 16. Центробежный скруббер:

1 — распределительное устройство; 2 — плёнка жидкости; 3 — корпус;

4 — бункер; 5 — входной патрубок

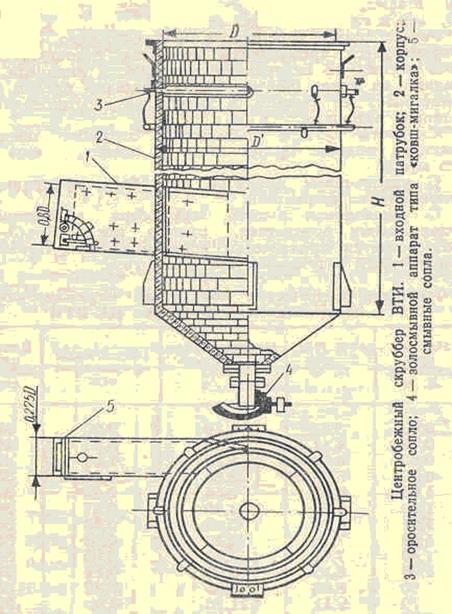

Ниже на рис. 17 изображен скруббер ЦС-ВТИ, представляющий собой вертикально стоящий стальной цилиндр с толщиной стенки 5—6 мм, имеющий коническое днище и тангенциально расположенный входной патрубок. Во избежание быстрого износа из-за коррозии и абразивного действия пыли скруббер внутри футеруется керамической плиткой. Вода подводится внутрь через специальные сопла, установленные на расстоянии 500 мм друг от друга, над которыми размещен брызгоулавливающий козырек. Струя воды, выходящая из сопла, направлена тангенциально к стенке в сторону вращения потока газа во избежание интенсивного уноса брызг. Образующаяся на стенке сплошная водяная пленка по спирали, направление которой совпадает с направлением вращения газового потока, непрерывно стекает вниз.

Частицы пыли, отбрасываемые на пленку под действием центробежных сил, захватываются ею и в виде шлама выводятся из скруббера через приемный бункер и гидравлический затвор.

Расход воды при работе центробежного скруббера определяется требованием создания сплошной водяной пленки на внутренней поверхности аппарата, толщиной не менее 0,3 мм. Такая толщина пленки предотвращает ее разрыв и образование отложений на стенках аппарата.

Скорости газа в подводящем патрубке, обеспечивающие подвод частиц пыли к пленке, равны 15—25 м/с.

С увеличением диаметра скруббера эффективность улавливания снижается.

С увеличением высоты скруббера эффективность улавливания возрастает, однако, после Н=(3—4)Д она остается практически постоянной, что объясняется быстрым затуханием вращения газа.

При прохождении через центробежный скруббер вследствие процесса теплообмена с водой газы охлаждаются. Одновременно с охлаждением в центробежных скрубберах происходит абсорбция SO2 и SO3 из газов, проходящих через аппарат.

Центробежные скрубберы часто применяют в качестве каплеуловителей для скрубберов Вентури. В этом случае они работают без подачи воды на орошение.

Рис. 17. Центробежный скуббер ЦС-ВТИ

Дата добавления: 2017-04-05; просмотров: 3749;