Монтаж конструкций многоэтажных зданий

В практике многоэтажного строительства используются рамная, рамно-связевая и связевая конструктивные схемы каркаса, отвечающие различным условиям его статической работы.

Рамная схема представляет собой систему колонн, ригелей и плит перекрытий, соединенных в жесткую и устойчивую пространственную систему. Такая конструктивная схема очень трудоемка и требует повышенного расхода металла. Ее применяют в тех случаях, когда по условиям технологии не допускается установка поперечных и продольных перегородок или связей между колоннами.

Рамно-связевая схема многоэтажных каркасных зданий включает плоские рамы, расположенные в поперечном направлении относительно продольной оси здания, и диафрагмы жесткости. Продольная устойчивость здания создается за счет вертикальных дисков жесткости, которые выполняют в виде металлических решеток или железобетонных плоскостей.

Связевая схема отличается от предыдущих тем, что система колонн воспринимает только вертикальные нагрузки, а горизонтальные воспринимаются системой вертикальных дисков или ядер жесткости.

Перспективной считается сборно-монолитная железобетонная конструкция, в которой пространственная жесткость обеспечивается ядром жесткости, выполненным в монолитном или сборном железобетоне.

Согласно условиям доставки и складирования в основном используют монтаж со склада. Монтаж непосредственно с транспортных средств осуществляют при применении плоских рам заводской готовности. Используют башенные, приставные и стреловые краны, расположенные вне здания.

Монтаж надземной части начинают с монтажа колонн. Применяют одноэтажные и многоярусные колонны высотой 3... 5 этажей.

В зависимости от длины колонн в процессе подъема их стропят за одну или две точки с помощью рамочных, пальцевых, балансирных захватов. При установке многоэтажных колонн необходимо правильно выбрать способ подъема и перевода из горизонтального положения в вертикальное. Устанавливают колонны в проектное положение, используя рамно-шарнирные индикаторы, одиночный или групповой кондуктор, а также подкосы.

Для колонн трех- и четырехэтажной разрезки (высотой более 10 м) необходимо применять приспособления, обеспечивающие крепление колонн не только в стаканах, но и по высоте, используя подкосы, растяжки, групповые кондукторы. При использовании одиночных кондукторов, подкосов и растяжек может быть принята дифференцированная или комплексная схема монтажа. Дифференцированная схема предусматривает раздельную установку в пределах захватки колонн, ригелей и связевых плит перекрытия первого этажа, рядовых плит. Затем осуществляется монтаж ригелей и плит перекрытия второго этажа и т. д.

До монтажа колонн укладываются опорные балки, которые крепят к петлям фундаментов с помощью анкерных устройств. На колонне закрепляют хомуты и навешивают на него подкосы. Затем колонну подают на монтаж. Для обеспечения пространственной жесткости и соблюдения точности размеров после монтажа ригелей первого этажа производят установку связевых плит и после их сварки производят монтаж рядовых плит. В аналогичной последовательности монтируют элементы перекрытия второго этажа.

Групповые кондукторы используют при монтаже колонн высотой до 18 м. При продольном расположении ригелей применяют комплект из трех РШИ, а при поперечной — из двух.

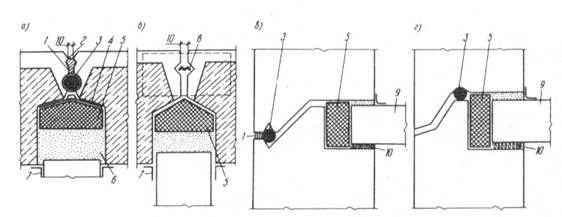

Монтаж каркаса следует начинать с ячеек, где расположены диафрагмы жесткости. При поперечном расположении ригелей работы ведут в следующем порядке (рис.3,2,1). Кондуктор подают на перекрытие монтируемого этажа, выверяют и крепят к ранее смонтированным конструкциям. При монтаже колонн в стаканы фундаментов кондукторы крепят к монтажным петлям фундаментов, а при установке на перекрытие — к монтажным петлям ригелей.

Монтируемую колонну подают в кондуктор и с помощью зажимных винтов хомутов временно закрепляют и расстроповывают. Выверку колонны осуществляют с помощью винтов, а ее вертикальность проверяют теодолитами.

После сварки или заделки стыков колонн укладывают ригели первого этажа, затем — связевые плиты. Далее укладывают плиты перекрытия в ячейках между кондукторами. Аналогично монтируют конструкции второго этажа, и кондукторы перемещают на следующую позицию (через ячейку).

На второй позиции устанавливают колонны, укладывают плиты перекрытия в освободившихся ячейках на предыдущей позиции кондукторов. Укладывают ригели, связевые плиты и т. д.

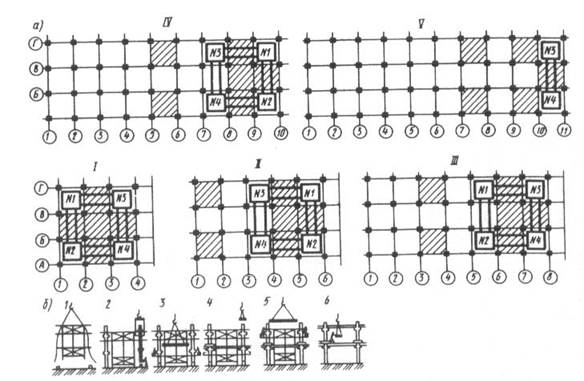

Рисунок 13.2.1 – Монтаж многоэтажных зданий с использованием групповых кондукторов РШИ: а - схема перестановки кондукторов: 1, 2, 3, 4 -положение кондукторов;

б - последовательность монтажа конструкций: 1 - установка кондуктора; 2 — монтаж колонн; 3 - ригелей; 4 - распорных плит; 5 - ригелей второго яруса; 6 —рядовых плит первого и второго ярусов; I... V —стоянки

Монтаж наружных стеновых панелей производят одновременно с монтажом несущих элементов каркаса или отдельным потоком.

Монтаж стенового ограждения осуществляют после возведения и проектного закрепления несущих конструкций каркаса. До начала установки навесных панелей стен определяют их проектное положение путем разметки и нанесения рисок. Риски для установки панелей стен в плане наносят на колонны и плиты перекрытия, а по высоте — на грани колонн.

При использовании башенного крана стены двухрядной разрезки монтируют поэтажно в пределах захватки. Размеры захватки при монтаже панелей должны соответствовать размерам захватки для монтажа каркаса здания. При использовании самоходных стреловых кранов стены двухрядной разрезки, поясные и простеночные панели устанавливают одновременно по высоте захватки с одной стоянки крана.

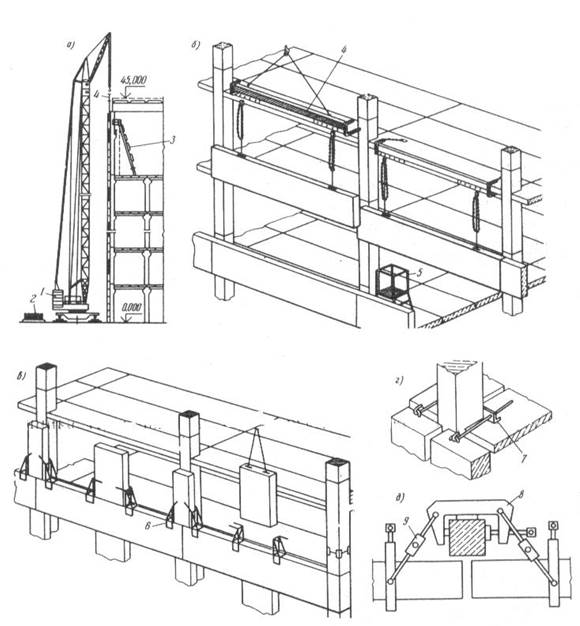

Поясные панели необходимо устанавливать с помощью механической траверсы, а также траверсы с поддерживающими приспособлениями(рис. 13.2.2). Поясные панели, опирающиеся на простеночные или на плиты перекрытия, временно крепят к колоннам с помощью струбцин или подкосов со струбцинами (рис.13.2.2. в, д).

Особое место в процессе монтажа занимают работы по сварке панелей с колоннами. Это достигается при помощи монтажных деталей, которые приваривают к закладным деталям колонн и ригелей. Сварку осуществляют в режиме ручной, дуговой или полуавтоматической.

Рисунок 13.2.2 – Монтаж стеновых панелей:

а—схема монтажа стеновых панелей башенным краном; 6 — монтаж стеновых панелей с помощью механической траверсы; в — установка простеночных и угловых панелей с помощью фиксаторов; г, д —схемы крепления панелей на сварке и с использованием струбцин с винтовым подкосом; 1—башенный кран; 2—складирование панелей; 3—лестница с площадкой; 4 — механическая траверса; 5 — монтажная площадка; 6—фиксатор; 7 — крюк с резьбой; 8 — струбцина; 9 — винтовой подкос

13.3. Технология устройства монтажных соединений элементов железобетонных

конструкций

Взаимные примыкания элементов конструкций на монтаже друг к другу называют монтажными соединениями.

В зависимости от числа соединяемых элементов и вида соединения различают стыки, швы, узлы.

Стыком называют место, где соединяются два конца, две крайние части конструкции, например соединение сборных элементов колонн в многоэтажных зданиях.

Швом называют место соединения частей, например горизонтальные и вертикальные соединения между смежными стеновыми панелями или между плитами перекрытий.

Узлом называют соединение нескольких элементов различного конструктивного назначения, например колонны и фундамента, стропильной фермы и колонны и др. Однако в строительной терминологии все указанные соединения обычно именуют «стыками». Стыки бывают несущими и ненесущими.

Несущие стыки воспринимают нагрузку и должны обеспечивать необходимую прочность соединения. В свою очередь, несущие стыки в зависимости от передаваемого ими усилия разделяют на шарнирные и жесткие. Шарнирные стыки передают только продольные и поперечные силы, жесткие, кроме того, могут передавать и изгибающие моменты. К несущим стыкам относятся, например, стыки элементов каркаса здания. Примером ненесущего стыка является стык между перегородкой и стеной здания. Стыки различают также по виду соединяемых конструкций, например стык наружных панелей, колонн, колонны и ригели, колонны и фермы.

В зависимости от способа выполнения различают сухие, замоноличенные и смешанные соединения.

Сухие соединения выполняют на болтах, заклепках или электросваркой либо сочетанием этих способов. Этими способами в основном соединяют металлические конструкции, реже — железобетонные. Примером такого соединения служит стык колонны с подкрановой балкой. Жесткость соединения здесь обеспечивается электросваркой закладных деталей колонны и балки. Аналогично соединяют стропильные фермы и балки с колоннами.

Замоноличенные соединения выполняют между деталями раствором или бетоном. Так соединяют большинство железобетонных конструкций. К таким соединениям относят, например, стык колонны с фундаментом стаканного типа, стык между блоками стен подвала и др.

Смешанные соединения железобетонных конструкций наиболее сложны и трудоемки. Детали сначала сваривают или соединяют на болтах, а потом стык замоноличивают раствором или бетоном. Чтобы предупредить коррозию закладных деталей, на них после сварки наносят антикоррозионное покрытие. К таким соединениям относятся стыки колонн и жесткие рамные узлы в многоэтажных зданиях.

Основными операциями при устройстве стыков сборных железобетонных конструкций являются: сварка арматуры и закладных деталей, их антикоррозионная защита, замоноличивание стыков раствором или бетонной смесью, герметизация и утепление стыков (распространяется на стыки наружных стеновых панелей и блоков). Сварка монтажных соединений подразделяется на дуговую шовную, дуговую ванную и электрошлаковую, которые выполняют по общим правилам.

Антикоррозионную защиту стальных связевых элементов железобетонных конструкций производят нанесением лакокрасочных и металлических покрытий.

Полимерные лакокрасочные покрытия используют во внутренних конструкциях зданий в сухих помещениях без агрессивной среды. Для конструктивных элементов, имеющих контакт с агрессивной средой или высокой влажностью, применяют металлические покрытия из цинка или алюминия.

Металлические покрытия имеют существенные преимущества по сравнению, с полимерными лакокрасочными. Если вторые только механически препятствуют доступу среды к поверхности металла, то цинковые, отчасти алюминиевые покрытия защищают сталь также и электрохимически.

Электрохимическая защита заключается в том, что покрытие из цинка обладает более отрицательным потенциалом, чем сталь. Такое покрытие в случае повреждения или наличия в нем пор становится анодом, а оголенная сталь — катодом. Возникающий при этом электрохимический процесс приводит к постепенному растворению анода (цинкового покрытия) и заполнению пор продуктами коррозии цинка, а сталь при этом не разрушается.

Антикоррозионную защиту стальных связей осуществляют, как правило, при производстве сборных железобетонных конструкций, а в условиях строительной площадки защищают только места, поврежденные сваркой, и сами швы. Цинк на поверхности стали в заводских условиях наносят горячим цинкованием, гальваническим способом или металлизацией, в построечных условиях — металлизацией — напылением расплавленного цинка на защищаемые поверхности.

Металлизацию осуществляют газопламенным напылением цинкового порошка или наплавлением расплава цинковой (или алюминиевой) проволоки.

Металлизация газопламенным напылением заключается в нанесении на защищаемые детали слоя цинка толщиной 0,1... 0,5 мм. Для этой цели применяют передвижную установку, которая состоит из баллона с горючим газом, компрессора для подачи воздуха, питательного бачка и распылительной горелки. Детали установки соединены шлангами. Покрытие наносят не позже чем в течение трех дней после сварочных работ на тщательно очищенные поверхности.

Металлизацию наплавлением расплава проволоки производят электрометаллизатором. В этом случае между двумя непрерывно сматываемыми с катушек проволоками возникает дуга, металл проволок плавится и струей воздуха выдувается в виде мелких капелек на сварной шов.

Замоноличивание стыков выполняют после приемки сварочных работ и устройства антикоррозионных покрытий. В одноэтажных промышленных зданиях стыки замоноличивают между колоннами и фундаментами, плитами перекрытий, плитами покрытий и стеновыми панелями. В многоэтажных каркасных зданиях основными узлами, подлежащими замоноличиванию, являются стыки колонн и ригелей на уровне перекрытий и колонн — выше уровня перекрытий. Для зданий с безбалочными перекрытиями — стык колонн с надколенными плитами, а также отдельные участки перекрытий. Для крупнопанельных зданий — стыки между наружными и внутренними стеновыми панелями.

В смесях для замоноличивания соединений применяют быстротвердеющие и обычные портландцементы М400 и выше; в качестве крупного заполнителя — щебень или гравий из камня твердых пород.

Бетонную или растворную смесь подают в стык вручную или под давлением механизированным способом. Заполнение стыков бетоном (раствором) механизированным способом производят при помощи плунжерных или винтовых растворонасосов, пневмонагнетателей, комплексных пневматических установок, работающих по принципу торкретирования, цемент-пушек и другого оборудования.

Смесь, поданную в стык свободно (т. е. не под давлением), уплотняют глубинными и значительно реже наружными прикрепляемыми вибраторами. Учитывая небольшие размеры зазоров в соединениях, применяют глубинные вибраторы обычно с вибронаконечниками небольшого диаметра —28 или 38 мм. В тех случаях, когда по каким-либо причинам (частое расположение арматуры, небольшие размеры полости стыка и т. п.) не удается применять вибраторы, смесь в стыках уплотняют вручную штыкованием.

Стыки колонн с фундаментами стаканного типа замоноличивают вслед за установкой, выверкой и временным креплением ряда колонн.

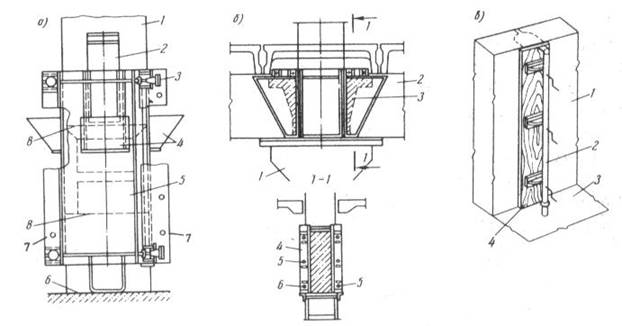

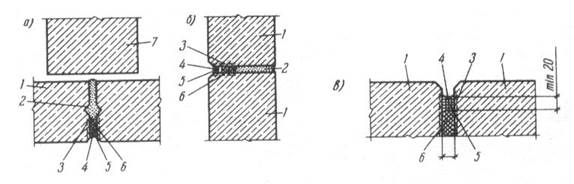

Рисунок 13.3.1 - Инвентарные опалубки для заделки стыков:

а — колонны: 1 —колонна; 2 — стальные пластины для срезки наплывов; 3 — крепление щитов; 4 — карман для подачи бетонной смеси; 5 — щиты; 6 — перекрытие; 7 — отверстия для крепления отражателей с инфракрасными лучами; 8 — границы стыка; б — ригели прямоугольного сечения со средней колонной: 1 — колонна; 2 — ригель; 3 —бетон заделки; 4 — шиты опалубки; 5 — отверстия для крепления отражателей с инфракрасными лучами; 6 —болты; в — вертикальный стык в стеновых панелях: 1 —стеновая панель; 2 — распорная стойка; 3 — перекрытие; 4— опалубочный щит

Стыки колонны с колонной замоноличивают одним из следующих способов, обеспечивающих плотное заполнение всей плотности.

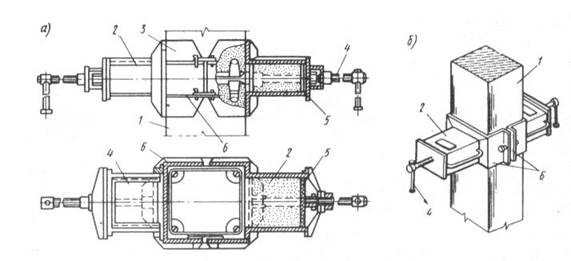

Замоноличивание стыка бетонной смесью с подпором производят в инвентарной опалубке, состоящей из двух Г-образных частей, соединяемых болтами (рис. 3.3.2).

Способ замоноличивания прессованием основан на запрессовывании бетонной смеси в полость стыка с помощью специальной пресс-опалубки. Она состоит (рис.3.3.2) из двух скрепленных частей.

Рисунок 13.3.2 - Конструктивная схема (а) и общий вид пресс-опалубки (б) для замоноличивания стыков колонн: 1 — колонна; 2 — камера нагнетания; 3 — палуба; 4 — винтовой шток; 5 — поршень; 6 — замки

Способ инъецирования заключается в заполнении полости стыка раствором под давлением в специальную опалубку с помощью нагнетателей (пневматических и механических). Специальная опалубка состоит из двух Г-образных половин, которые соединяют и затягивают болтами или клиньями. Опалубку устанавливают с герметизирующими прокладками из эластичной резины. Полость стыка заполняют подвижным раствором МЗОО при избыточном давлении до 30 Па. Инъекционные головки подсоединяют к штуцерам задвижек в опалубке и открывают контрольные краны. Чтобы избежать воздушных пробок, раствор подают в полости опалубки с небольшой скоростью. Когда из отверстий контрольных кранов появляется раствор, их закрывают и продолжают подачу раствора для создания дополнительного давления. Затем задвижки закрывают, а инъекционную головку отсоединяют.

Стыки ригелей с колоннами, замяноличивают с применением инвентарной опалубки (см. рис. 13.3.1, б). Укладку бетонной смеси производят безнапорно с уплотнением вибратором с гибким валом.

При поярусном монтаже купольных конструкций, при сборке пологих оболочек двоякой кривизны и других случаях замоноличивание швов необходимо вести без перерыва параллельно монтажу конструкций. Длительность замоноличивания пространственных конструкций должна быть минимальной. Поэтому технологией ведения работ предусматривается использование быстротвердеющих цементов, а также тепловая обработка бетона стыков.

Рисунок 13.3.3 - Схемы вертикального и горизонтального закрытого (а, в) и открытого (б, г) стыков: 1—герметизация из нетвердеюших мастик; 2 — защитный слой; 3—-герметизирующая прокладка; 4 — герметизирующая защитная лента; 5—утеплительный вкладыш; 6—монолитный участок стыка; 7 — инвентарная опалубка; 8 — водоотбойная лента; 9 — панель перекрытия; 10 — цементный раствор

Наружные стыки крупнопанельных зданий выполняют по двум конструктивным схемам: в виде закрытого открытого стыков.

Вертикальный закрытый стык (рис.13.3.3, а) между наружными стеновыми панелями герметизируют путем установки герметизирующих прокладок из гернита, пароизола или резинового пористого шнура сечением до 60 мм, которые наклеивают с помощью нетвердеющих мастик на основе полиизобутилена, изопрена, бутилового каучука или вулканизирующихся (тиоколовая, бутилкаучуковая, силиконовая) мастик на основе каучука и вулканизатора.

Затем на внутреннюю поверхность вертикального стыка наклеивают герметизирующую защитную ленту «герволент», после чего устанавливают на мастике утеплительный вкладыш. Вкладыш изготовляют из пенополистирола, полужесткого стекловолокна или минеральной ваты и изолируют оберточной синтетической пленкой или пергамином.

После установки внутренней стеновой панели пространство между панелями заполняют раствором или легкобетонной смесью. Для предотвращения вытекания смеси между внутренними гранями стыка устанавливают инвентарную опалубку-нащельник (см. рис. 13.3.3, в).

Вертикальный стык открытого типа (рис. 13.3.3, б) предусматривает использование вместо герметизирующей прокладки водоотбойную ленту из алюминиевого сплава, а также слив из алюминиевого листа в местах пересечения вертикальных и горизонтальных стыков. Для обеспечения непродуваемости стыка на его поверхность наклеивают воздухозащитную ленту «гернит». Затем устанавливают утеплительный вкладыш. Оставшееся пространство стыка между торцом внутренней стеновой панели заполняется цементным раствором или легкобетонной смесью.

В горизонтальный стык до монтажа наружной стеновой панели (рис.13.3.3, в, г) укладывают насухо утеплительный вкладыш, а в горизонтальный шов — герметизирующую прокладку.

Для открытого стыка дополнительно устанавливают слив из алюминиевого листа. Затем производят монтаж наружной стеновой панели на постель из цементного раствора.

Герметизация достигается за счет обжатия и уплотнения герметизирующих прокладок под действием собственной массы панелей стен для горизонтального стыка и в процессе монтажа при стыковке панелей для вертикального стыка.

Наружный шов закрытого типа герметизируют с помощью нетвердеющих мастик, которые наносят специальными шприцами под давлением от компрессора. Образующаяся при этом эластичная пленка препятствует прониканию в стык воздуха и влаги, воспринимая относительные деформации шва.

Работы по герметизации стыков проводят поэтажно с подвесных люлек или самоподъемных вышек.

Устройство стыков между наружными стеновыми панелями промышленных зданий осуществляют путем их заделки раствором, герметизацией упругими прокладками и устройством защитного слоя из нетвердеющих герметиков (рис. 13.3.4).

Рисунок 13.3.4 - Стыки наружных панелей производственных зданий: а – вертикальные; б – горизонтальные; в - с применением нетвердеющих мастик; 1- стеновая панель; 2 - цементный раствор; 3—стено-грунтовочное покрытие; 4—защитный слой;

5 – нетвердеющий герметик; 6 – упругая прокладка; 7 – колонна

Окончательную герметизацию горизонтальных и вертикальных стыков производят с подвесных подмостей путем нанесения защитного слоя из мастик.

В качестве мастик применяют: нетвердеющие — вязкую однородную массу на основе полиизобутиленового, изопренового и бутилового каучуков, наполнителей и пластификаторов, и вулканизирующиеся — эластичную резиноподобную массу с высокой адгезией (прилипанием) к бетону и другим материалам на основе каучука, пластификатора, растворителя, наполнителя и вулканизатора (тиоколовая, бутилкаучуковая, силиконовая «Эластил» и др.).

Мастику в стык вводят специальными шприцами: ручными (малоэффективны), пневматическими и электрогерметизаторами.

Мастику в стыки наносят непрерывно равномерным валиком толщиной 10... 15 мм, который затем деревянной или металлической специальной расшивкой плотно прижимают к кромкам панелей. Толщина наносимого слоя мастики должна быть 10... 15 мм по оси стыка и 20... 25 мм в местах контакта с бетонной поверхностью кромок панелей.

Дата добавления: 2021-07-22; просмотров: 343;