Технические средства обеспечения монтажа строительных конструкций

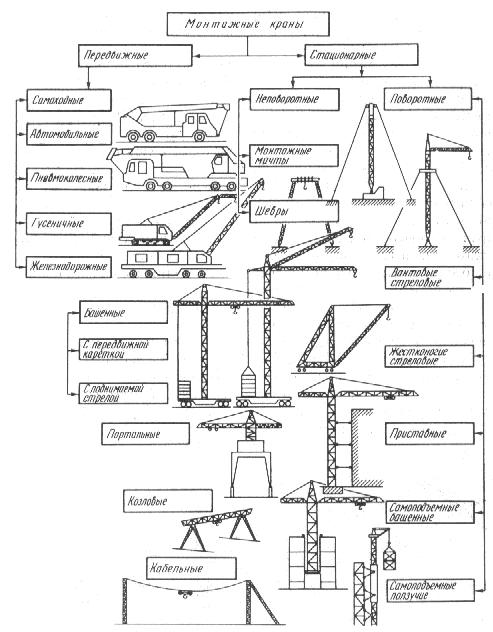

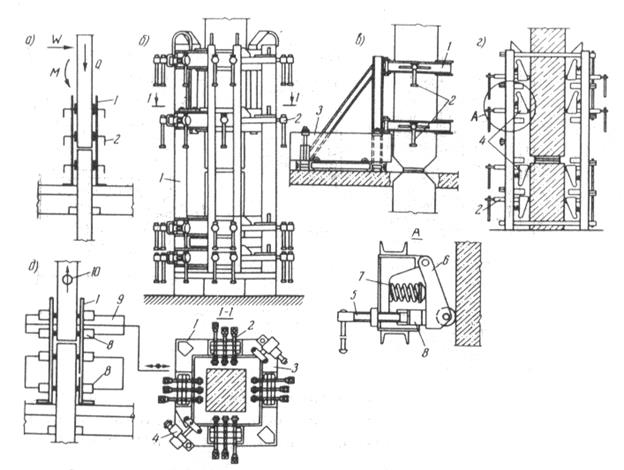

Монтажные краны и механизмы. На монтаже строительных конструкций применяют самоходные стреловые, башенные, козловые, специальные краны, а также грузоподъемные механизмы — мачты, шевры и порталы (рис. 12.3.1).

Самоходные стреловые краны благодаря своей мобильности и маневренности широко применяют на монтажных работах. Большинство их оснащено оборудованием в виде вставок для увеличения длины стрелы, а также гуськами, позволяющими увеличить вылет крюка при небольшом наклоне стрелы. Имеются краны и с телескопическими стрелами,

Значительно расширена область применения стреловых кранов в связи с оснащением их башенно-стреловым оборудованием.

В качестве стреловых кранов на монтажных и погрузочно-разгрузочных работах применяют также экскаваторы с крановым оборудованием.

Башенные краны широко применяют в гражданском многоэтажном строительстве и в промышленном строительстве при возведении крупных инженерных сооружений.

Козловые краны используют на погрузочно-разгрузочных работах, на складах и площадках укрупнительной сборки, при возведении одноэтажных промышленных зданий, в пролетах которых устраиваются большого объема фундаменты под оборудование и выполняются другие подземные сооружения, а также монтируется сложное оборудование. В гражданском строительстве такие краны применяют при монтаже зданий из объемных элементов.

Специальные краны используют для монтажа элементов конструкций некоторых сооружений. Например, высотные сооружения монтируют с помощью переставных кранов. Для монтажа радиомачт и башен применяют самоподъемные (ползучие) краны. Тяжелые конструкции поднимают в проектное положение ленточными или стоечными подъемниками, оборудованными гидравлическими домкратами. В некоторых случаях на монтаже строительных конструкций используют специальные вертолеты-краны.

Мачты, шевры и порталы в связи с обеспеченностью современного строительства самоходными и башенными кранами в настоящее время применяют все реже. Иногда их используют для подъема конструкций большой массы, устанавливаемых в небольших количествах, а также в особых условиях монтажа, когда краны не могут быть применены.

Рисунок 12.3.1 – Классификационная схема монтажных кранов

Производительность кранов на монтаже строительных конструкций.

Различают расчетную, техническую и эксплуатационную производительность крана.

Расчетная производительность крана определяется количеством работы, которую может выполнить кран за 1 ч непрерывной работы при самом выгодном режиме и обеспечении всем необходимым.

Техническая производительность (нормативная) помимо этого учитывает время на необходимые вспомогательные операции (строповку и расстроповку груза, установку и выверку конструкций).

Эксплуатационная производительность определяется количеством работы, которую может выполнить машина при условии правильной организации труда и ее нормальной эксплуатации.

Эксплуатационная часовая производительность может быть определена по следующей зависимости:

, (12.1)

, (12.1)

где Q— грузоподъемность крана при данном рабочем вылете стрелы, т; kг — коэффициент использования крана по грузоподъемности: kг = mг/Q, mг — масса монтируемой конструкции; kв — коэффициент использования крана во времени, учитывающий технологические перерывы в работе (для башенных кранов — 0,9; для стреловых кранов без выносных опор — 0,85); Тц — время, затрачиваемое на один цикл работы, мин: Тц = Тм + Тр (продолжительность полного цикла работы крана складывается из машинного времени Тм и времени операций, выполняемых при монтаже вручную Тр).

Выбор монтажного крана. Монтаж строительных конструкций осуществляют монтажным комплектом, в состав которого входят ведущая машина (монтажный кран или другие монтажные механизмы), вспомогательные машины (погрузочно-разгрузочные и транспортные машины) и технологическое оборудование (грузозахватные устройства, кондукторы, устройства для временного закрепления, выверки и др.). Необходимое количество вспомогательных средств механизации и технологической оснастки определяют исходя из эксплуатационной производительности крана.

При выборе кранов руководствуются их параметрическими характеристиками.

Параметрические характеристики учитывают максимальную массу элементов, максимальное удаление монтируемых элементов от оси вращения крана и высоту подъема.

Выбор монтажного комплекта определяется методом ведения работ, так как он влияет на параметрические требования к машинам и на технико-экономические показатели их работы. В общем виде выбор крана состоит из отбора по параметрическому соответствию требованиям объекта, проверки их соответствия по технологическим ограничениям и окончательной оценке по результатам технико-экономического расчета с учетом организационных факторов.

Выбор монтажного крана по параметрическим характеристикам (техническим параметрам) начинают с уточнения следующих данных: массы монтируемых элементов, монтажной оснастки и грузозахватных устройств; габаритов и проектных положений элементов в монтируемом здании. На основании этих данных выбирают группу элементов, характеризующуюся максимальными монтажными параметрами, для которых определяют минимальные требуемые параметры крана.

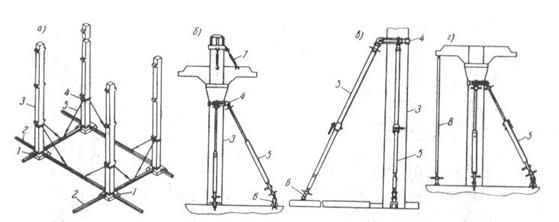

Рисунок 12.3.2 – К определению параметрических характеристик (технических параметров): а - башенного крана; б – стрелового крана без гуська; в – тоже, с гуськом; г – то же без гуська с поворотом в плане; д – взаимосвязь грузоподъемности, вылета и высоты подъема(на примере стрелового гусеничного крана МКГ-40 с гуськом); l – основной подъем (крюк стрелы); 2 - вспомогательный подъем (крюк гуська)

Требуемая грузоподъемность крана

, (12.2)

, (12.2)

где Qк - требуемая минимальная грузоподъемность крана, т; mэ - масса монтируемого элемента, т; moc — масса монтажной оснастки, т; mгр — масса грузозахватных устройств, т.

Башенные и приставные краны. Высоту подъема грузового крюка над уровнем стоянки крана определяют по формуле (рис. 12.3.2. а)

, (12.3)

, (12.3)

где h0 — превышение низа монтируемого элемента над уровнем стоянки башенного крана, м; h3 —запас по высоте, требующийся по условиям безопасности монтажа для заводки конструкции к месту установки или переноса через ранее смонтированные конструкции (0,3...0,6 м), м; hэ—высота (или толщина), элемента в монтажном положении, м; hст — высота строповки в рабочем положении от верха монтируемого элемента до крюка крана, м. Вылет стрелы крана (крюка крана)

, (12.4)

, (12.4)

где а — ширима подкранового пути, м; b — расстояние от оси головки подкранового рельса до ближайшей выступающей части здания, м; с — расстояние от центра тяжести монтируемого элемента до выступающей части здания со стороны крана, м.

Стреловые краны. Для стреловых самоходных кранов (на автомобильном, пневмоколесном и гусеничном ходу) определяют высоту подъема крюка Hк, длину стрелы Lс и вылет крюка Lk.

Высоту подъема крюка Hк определяют так же, как для башенных кранов.

Длина стрелы крана без гуська (рис. 12,3,2, б)

(12.5)

(12.5)

где H0 —сумма превышения монтажного горизонта, м; hс —превышение шарнира пяты стрелы над уровнем стоянки крана, м; b — ширина (длина) монтируемого элемента, м;

α — угол наклона стрелы к горизонту; S — расстояние от края монтируемого элемента до оси стрелы, 1,5 м.

Наименьшая длина стрелы крана обеспечивается при наклоне ее оси под углом α:

(12.6)

(12.6)

По длине стрелы находят вылет крюка:

(12.7)

(12.7)

где d — расстояние от оси поворота крана до оси опоры стрелы, d ≈ 1,5 м.

Помимо определения вылета крюка при окончательном выборе крана следует проверить также достаточность размера грузового полиспаста:

(12.8)

(12.8)

здесь  — высота строповки, м.

— высота строповки, м.

Полученное значение необходимо сравнить с длиной грузового полиспаста избираемого крана (обычно hn — 1,5... 5, 0 м).

Для стреловых кранов, оборудованных гуськом (рис.12.3.2, в), наименьшая допустимая длина стрелы при H = 0

(12.9)

(12.9)

где Н — превышение оси вращения гуська над уровнем стоянки крана, м.

Вылет стрелы с гуськом:

(12.10)

(12.10)

где  — длина гуська (от оси опоры до оси грузового блока), м.

— длина гуська (от оси опоры до оси грузового блока), м.

Рассмотренный способ определения вылета крюка справедлив при условии передвижения крана вдоль фронта монтажа элементов. Если же будет осуществляться монтаж ряда параллельно укладываемых элементов с одной стоянки краном, стоящим против средних элементов этого ряда (что часто имеет место при монтаже плит перекрытий одноэтажных промышленных зданий, когда кран перемещается по оси пролета), то для укладки удаленных от оси пролета элементов придется поворачивать стрелу крана в горизонтальной плоскости на угол φ (рис.12.3.2, г):

При повороте будут изменяться вылет крюка, длина и угол наклона стрелы (обозначим его Lφ), а также высота подъема крюка.

Используя ранее полученные значения, определяют угол наклона стрелы:

(12.11)

(12.11)

где D — горизонтальная проекция расстояния от оси пролета до центра монтируемого элемента, м.

Получив значение угла φ, определяют проекцию длины стрелы из зависимости

(12.12)

(12.12)

Так как разность Нк — Lс остается неизменной, можно определить tgφ по формуле

(12.13)

(12.13)

Зная величину угла αφ, определяют минимальную длину стрелы крана Lφ для монтажа крайнего элемента:

(12.14)

(12.14)

Вылет крюка Lkφ получают, прибавляя к проекции длины стрелы величину d:

(12.15)

(12.15)

После выявления необходимых технических параметров по таблицам или графикам взаимозависимых кривых грузоподъемности, вылета и высоты подъема крюка крана (рис.12.3.2, д), приведенных в справочной литературе, определяют соответствующие марки кранов.

Грузозахватные устройства. Для подъема строительных конструкций используют различные грузозахватные устройства в виде гибких стальных канатов, различных систем траверс, механических и вакуумных захватов. Грузозахватные устройства должны быть испытаны пробной статической или динамической нагрузкой, превышающей их паспортную грузоподъемность.

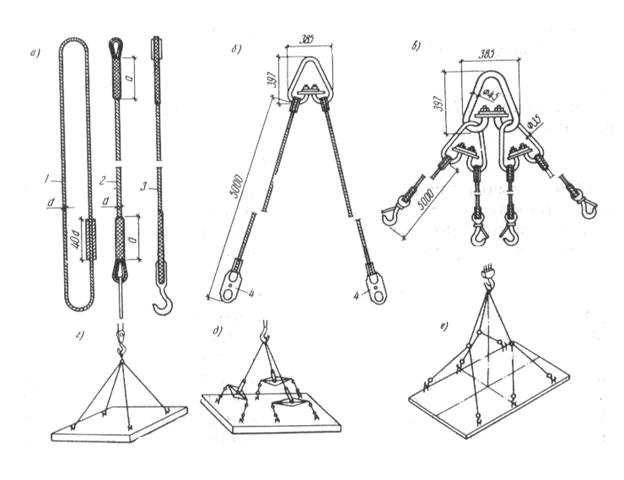

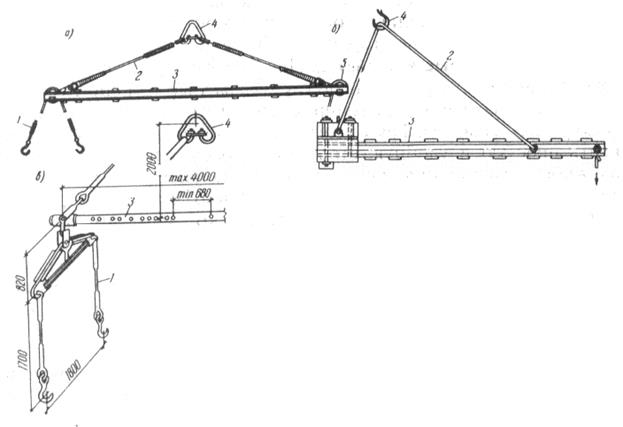

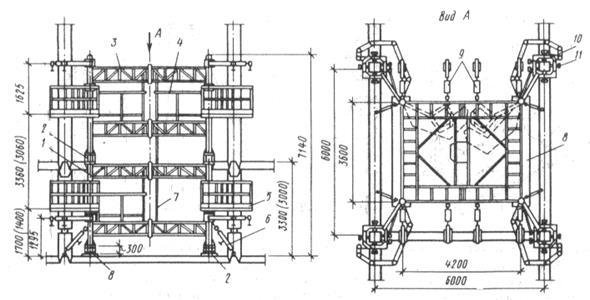

Гибкие стропы выполняют из стальных канатов. Их используют при подъеме легких колонн, балок, плит, стеновых панелей, контейнеров и др. Стропы выполняют универсальными и облегченными в зависимости от технологического назначения — одно-, двух-, четырех - и шестиветвевыми (рис.12.3.2) универсальные стропы выполняют в виде замкнутых петель длиной 6... 15 м, изготовляют из тросов диаметром 18...30 мм, облегченные стропы — из тросов диаметром 12...20 мм. На концах устанавливают петли на коушах, крюки или карабины.

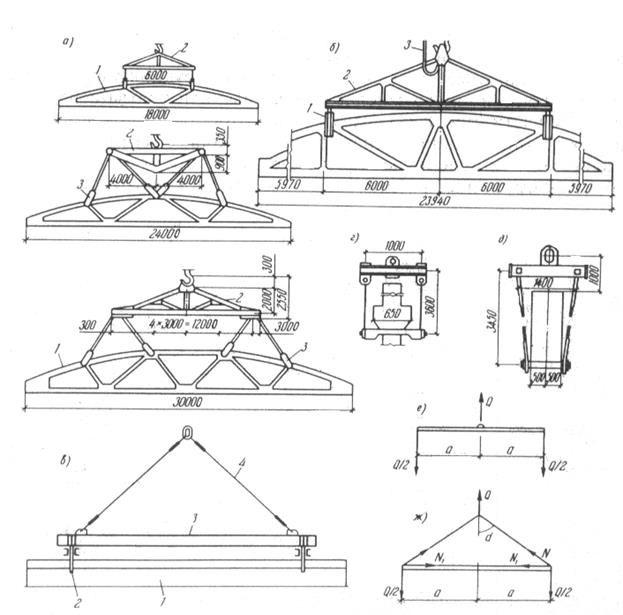

Для равномерного распределения нагрузки на стропы используют системы блочных и траверсных приспособлений (рис.12.3.3, д, е), которые применяют при строповке плит и панелей перекрытий. Траверсы выполняют в виде металлических балок или треугольных сварных ферм. На концах нижнего пояса устанавливают блоки, через которые проходят стропы. Такая система подвески стропов обеспечивает равномерную передачу усилий на все точки захвата. Траверсами поднимают длинномерные конструкции. Строповка может производиться за две или четыре точки. Для подъема крупногабаритных конструкций используют пространственные траверсы, а для подъема тяжелых элементов со смещенным центром тяжести — траверсы с системой балансировки. На траверсе могут устанавливаться облегченные стропы и захваты (рис.12.3.4). На рис. 12.3.5 приведены примеры строповки ферм, балок и колонн с использованием различных систем траверс.

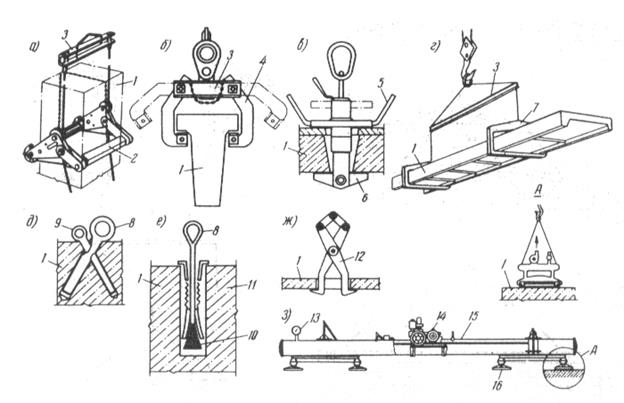

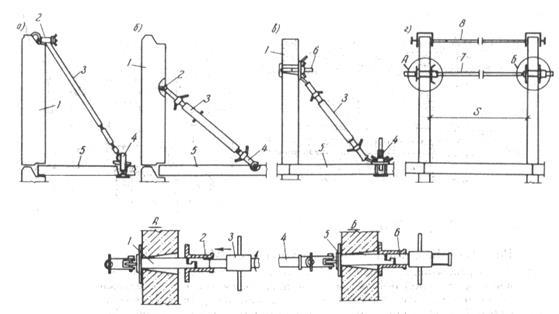

Захваты предназначены для беспетельного подъема монтируемых элементов. Конструктивно захваты выполняют механическими, электромагнитными и вакуумными.

С помощью механических захватов конструкция удерживается за счет фрикционного зацепления, зажима или подхвата за выступающие части (рис. 12.3.6). Электромагнитные основаны на удерживании токопроводящих конструкций с помощью магнитного поля. Такие захваты используют преимущественно на монтаже и погрузочно-разгрузочных работах листовых металлоконструкций.

Рисунок 12.3.3 – Стропы и строповка конструкции: а — гибкие стропы; б — канатный двухветвевой; в — канатный четырехветвевой; г — четырехветвевым стропом; д — то же, трехтраверсным; е — то же, трехблочным; 1 - универсальный строп; 2, 3 —облегченный с крюком и петлей; 4 —карабины

Рисунок 12.3.4 – Конструкции траверс: а — балочная; б — консольная; в — пространственная; 1 — подвеска; 2 — гибкие тяги; 3 — балка; 4 — скоба для подвески к грузовому крюку; 5 — блок

Средства выверки и временного крепления конструкций. Выверка и временное крепление конструкций являются ответственными этапами монтажного процесса, обеспечивающими надежность работы здания или сооружения. Выверка — это операция, обеспечивающая приведение конструкции в проектное положение. Она может быть визуальной или инструментальной. Визуальную выверку производят при высокой точности стыкуемых поверхностей. При этом используются стальные рулетки, шаблоны, линейки и другие средства измерения.

Инструментальную выверку осуществляют с использованием различных инструментов: теодолитов, нивелиров, лазерных приборов и устройств. Инструментальная выверка требует применения средств, обеспечивающих перемещение монтируемых конструкций в плане по высоте и вертикали. К ним относятся специальные виды кондукторов, рамно-шарнирных индикаторов, связевых систем, упоров, ограничителей и т. п.

Рисунок 12.3.5 - Строповка ферм, колонн и балок: а — строповка ферм пролетом 18...30 м; 1 —ферма; 2 — траверса; 3 — полуавтоматический захват; б — траверса для строповки ферм с дистанционным управлением; 1 — замок; 2 — траверса: 3—управляемая система расстроповки; в—схема строповки балки; 1 — балка; 2 — захват; 3— балочная часть траверсы; 4 — гибкие стропы; г, д — схемы строповки колонн; е, ж — расчетные схемы траверс

Рисунок 12.3.6 - Конструкции захватов для беспетлевого монтажа элементов:

а — фрикционный захват для строповки колонн; б — механический захват для подъема балок; в — устройство для строповки плит; г — вилочный захват для монтажа ребристых плит; д — устройство для строповки конструкций; е — цанговый захват; ж —клещевой захват; з — траверса с вакуум-захватами; 1 —монтируемый элемент конструкции; 2 — балка фрикционного захвата; 3 — траверса; 4 — механический захват; 5— резьбовой кронштейн; 6 — фиксатор; 7 — элемент вилочного захвата; 8, 9—система стержней для фиксации; 10 — клиновой вкладыш, 11 —фрикционная гильза; 12 — клещевой захват; 13 — манометр; 14 — вакуум-насос; 15 — вакуум-траверса; 16 —вакуум-камера

Используют следующие системы крепления и выверки: жесткую с механическим зацеплением стыка, применяемую при монтаже вертикальных конструкций; кондукторную, обеспечивающую приведение монтируемого элемента в проектное положение с помощью механических домкратов; пространственную кондукторно-связевую, основанную на фиксации в проектном положении базового элемента с присоединением с помощью пространственных горизонтальных связей последующих элементов; наклонно-связевую с использованием связей в различных уровнях; жесткую фиксаторную, основанную на использовании фиксируемых механических ограничителей; горизонтально-связевую, с использованием монтажных цепей, при которых положение каждого элемента определяется ограничивающими устройствами, связанными с ранее установленными элементами; вертикалъно-связевую, основанную на использовании пространственных горизонтальных связей на различных по высоте уровнях.

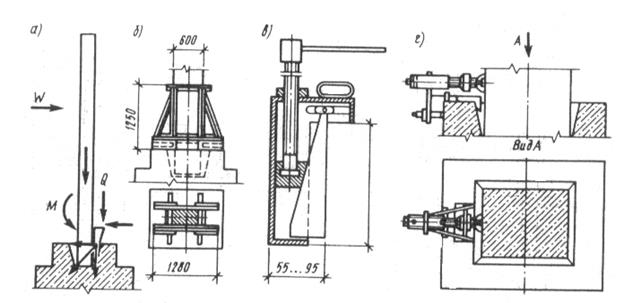

При монтаже колонн в фундаменты стаканного типа для временного крепления и выверки используют жесткую заделку с помощью клиньев из дерева, металла и железобетона. После замоноличивания стыков деревянные и металлические клинья извлекают, что требует больших затрат ручного труда.

С целью индустриализации процесса используют специальные инвентарные клиновые вкладыши (рис.12.3.7, в), а также винтовые домкраты (рис.12.3.7, г), которые позволяют при меньших усилиях и трудозатратах проводить более качественную выверку и временное крепление колонн.

Рисунок 12.3.7 – Средства для выверки и временного крепления колонн в стаканах фундаментов: а — расчетная схема; б—схема кондуктора; в—клиновой вкладыш; г — механический домкрат

Для выверки и временного крепления колонн используют различные системы одиночных кондукторов (рис12.3.8).

Рисунок 12.3.8 – Одиночные кондукторы для выверки и временного крепления колонн многоэтажных зданий: а — схема взаимодействия сил для расчета кондуктора; б — одиночный кондуктор для монтажа колонн со стыком выше перекрытия; в — то же, на уровне перекрытия; г — полуавтоматический кондуктор; д — кондуктор с дистанционно-программным управлением гидравлическими домкратами; 1 — рама кондуктора; 2 —механические домкраты; 3 — опорная рама; 4 — шарнирно-подпружиненное коромысло; 5 — винтовой домкрат; 6— коромысло; 7 — пружина; 8 — гидравлические домкраты;

9 — гидропривод к насосной станции; 10 — устройство для контроля вертикальности конструкции

Дальнейшим развитием средств установки колонны является переход на системы с дистанционным управлением.

Рисунок 12.3.9 – Наклонно-связевые средства для выверки и крепления колонн:

а — для монтажа многоэтажных колонн; б — то же, для зданий с безбалочными перекрытиями; в — схема установки подкосов; г — то же, подкосов и стоек; 1 —фундамент; 2 — распределительная балка; 3 — колонны; 4 — хомут; 5 — подкос; 6 — шарнирное крепление подкоса к плите перекрытия; 7 — винтовая стяжка; 8 — телескопическая стойка

Простейшими средствами для временного крепления и выверки многоэтажных колонн, а также колонн для зданий с безбалочными перекрытиями служат наклонно-связевые системы Средствами выверки и крепления служат подкосы и струбцины (рис. 12.3.9), которые шарнирно соединяются с хомутами и основанием конструкций. Для монтажа железобетонных конструкций многоэтажных зданий используют пространственные кондукторно-связевые системы в виде плоских и пространственных кондукторов.

В практике многоэтажного строительства используют пространственные шарнирно-связевые кондукторы (рис, 12.3.10).

Рисунок 12.3.10 – Групповой кондуктор на четыре колонны: 1 — стойка; 2 — вставка; 3 — рама; 4 — ограждение; 5 — монтажная площадка; 6 — подкос; 7 — лестница; 8 — подкладка; 9 — струбцина со стяжкой; 10 — хомут шарнирный; 11 — винт

Для монтажа каркасных зданий используется четыре шарнирно-связевых кондуктора, которые объединяются горизонтальными связями в продольном и поперечном направлениях.

При нечетном количестве пролетов используются шарнирно-связевые кондукторы на две колонны. Конструкция такой системы и принцип ее действия подобны РШИ.

При монтаже элементов крупнопанельных зданий наибольшее применение нашли индивидуальные ограничивающие устройства наклонно-связевых систем. Монтажное оснащение включает систему подкосов, струбцин и шаблонов, обеспечивающую установку элементов в проектное положение путем присоединения их к ранее установленным элементам. Помимо этого используют горизонтальные линейные связевые системы, устанавливаемые в контактной цепи. Их применяют при монтаже панелей поперечных стен с узким шагом.

Связи при монтаже навешиваются на верх панелей. При наличии технологических отверстий в панелях применяют связи-стабилизаторы. Их выполняют в виде штанг со специальным винтовым зажимом для крепления к панели. Размеры стабилизаторов между рабочими поверхностями строго соответствуют проектному шагу поперечных стен.

На рис. 12.3.11 приведены некоторые конструктивные решения монтажных приспособлений.

Рисунок 12.3.11 – Наклонно - и горизонтально-связевые системы для монтажа стеновых панелей: а — бесструбцинным подкосом с винтовым зажимом; б, в — укороченным подкосом; г — горизонтальными связями; 1 — монтируемый элемент; 2 — винтовой зажим; 3 — подкос; 4 — клиновой захват; 5 — перекрытие; б—универсальный захват; 7, 8 — штанга; узел А, В — связь-штанга для фиксации панелей через технологические отверстия; 1 —вкладыш; 2 - втулка; 3 — гайка; 4 — связь; 5 — базовый зацеп; 6 —концевой зацеп

Геодезические средства обеспечения точности монтажа конструкций. Современное индустриальное строительство требует надежного геодезического обеспечения.

С развитием высотного строительства появился новый вид геодезических работ — построение пространственных геодезических сетей с использованием средств лазерной и вычислительной техники.

Основой точности монтажа конструкций является комплекс геодезических разбивочных работ. В него входят: создание планового обоснования на исходном горизонте, с которого в дальнейшем производят поэтажную передачу осей; передача по вертикали основных разбивочных осей на перекрытие каждого этажа (монтажный горизонт); разбивка на перекрытии монтируемого этажа промежуточных и вспомогательных осей; разметка необходимых по условиям монтажа элементов установочных рисок; определение монтажного горизонта на этажах; составление поэтажной исполнительной съемки.

Кроме того, производят систематический контроль за осадками фундаментов и деформациями каркаса здания.

Передачу основных осей с исходного горизонта на монтируемый этаж производят методом наклонного или вертикального проецирования. При наклонном проецировании теодолит устанавливают по линии переносимой основной или вспомогательной оси. Трубу теодолита наводят на риску, закрепляющую положение оси на цоколе здания.

Для проецирования переносимой оси на перекрытие в створе ее устанавливают визирную цель (угольники, треногу с отвесом либо теодолит с оптическим уровнем). Затем положение оси переносят на перекрытие и отмечают риской.

Метод вертикального проецирования применяют в зданиях свыше 16 этажей или в стесненных условиях строительства. Используются специальные приборы вертикального проецирования (ПОВП, PZL и др.). Опорные точки для переноса осей на этажи располагают не на осях рядов колонн или панелей, а на параллельно смещенных продольных и поперечных линиях. В строительных конструкциях над опорными точками предусматривают специальные отверстия, позволяющие производить визирование с фундамента до самого верха здания (сквозь все перекрытия). Могут использоваться также шахты лифтов, мусоропроводы, вентиляционные каналы и т. п.

На монтажном горизонте над отверстием укрепляется палетка из прозрачного материала с координатной сеткой, по которой определяют координаты переносимой точки.

Разбивку установочных осей для монтажа конструкций производят от основных и промежуточных осей с использованием различных лентоизмерительных устройств.

Монтажный горизонт на каждом этаже выполняют с помощью нивелира. В каркасных зданиях нивелируются опорные поверхности, оголовок колонн, консоли для укладки подкрановых балок, в крупнопанельных зданиях — поверхность панелей перекрытий в местах установки наружных и внутренних панелей стен. За расчетный монтажный горизонт принимают отметку наивысшей точки. Уровень монтажного горизонта подготавливают путем устройства маяков.

Монтажный горизонт для зданий протяженностью менее 100 м устанавливается .один. При протяженности зданий свыше 100 м монтажный горизонт принимают единым на участке между деформационными швами.

Геодезический контроль вертикальности стеновых панелей и блоков, колонн высотой до 5 м, подкрановых балок и стропильных ферм осуществляют механической или электрической рейкой-отвесом. Контроль по вертикали колонн высотой более 5 м осуществляют двумя теодолитами во взаимно перпендикулярных плоскостях, с помощью которых проецируется верхняя осевая риска на уровень нижней. Одним теодолитом те же операции проводят с двух его положений.

Установку низа колонн производят по рискам разбивочных осей или относительно осей нижестоящих колонн.

На каждом этапе монтажа выполняют геодезическую исполнительную схему, которая документально фиксирует положение смонтированных конструкций относительно разбивочных осей. Это позволяет учитывать накопление погрешностей и проводить корректировку положения конструкций при монтаже вышележащих этажей.

Для возведения высоких зданий и сооружений широко используют геодезическую лазерную технику. К ним относятся лазеры-теодолиты ЛТ-56, КР-4, нивелиры ЛН-56, приборы вертикального проецирования ЛЗЦ-1 (лазерный зенит-центрир), дальномеры и приспособления к ним.

Лазерные нивелиры предназначены для измерения превышений и передачи высотных отметок при возведении зданий и сооружений. Теодолиты позволяют передавать угловые параметры, а приборы вертикального проецирования — вертикальные осевые координаты.

Дата добавления: 2021-07-22; просмотров: 617;