ГОРНО-ГЕОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА РАЗРАБАТЫВАЕМОГО УЧАСТКА

Здесь в соответствии с заданием дать в виде таблицы 1.1 полную качественную характеристику слоев, слагающих калийный пласт, а также пород кровли и почвы пласта на разрабатываемом участке.

Таблица 1.1– Качественная характеристика слоев пласта и вмещающих

пород

| Наименование слоя | Мощность слоя, м | Содержание, % | |

| KCL | HO | ||

| Кровля пласта | 0,38 | 3,01 | 15,34 |

| Верхний сильвинитовый слой (в.с.с.) | 0,61 | 32,53 | 5,35 |

| Средний галитовый слой (с.г.с.) | 0,83 | 2,76 | 7,95 |

| Нижний сильвинитовый слой (н.с.с.) | 0,92 | 38,40 | 5,86 |

| Почва пласта | 0,66 | 1,11 | 23,05 |

| Итого по в.с.с., с.г.с., н.с.с. | 2,36 |

В таблице 1.2 привести данные, характеризующие условия залегания пласта на разрабатываемом участке.

Таблица 1.2 – Условия залегания пласта

| Наименование параметра | Единица измерения | Значение параметра |

| Глубина залегания | м | |

| Угол падения | градус | 1-5 (северо-восток) |

| Крепость по М.М. Протодьяконову | 2-3 | |

| Объемный вес |

|

|

| |

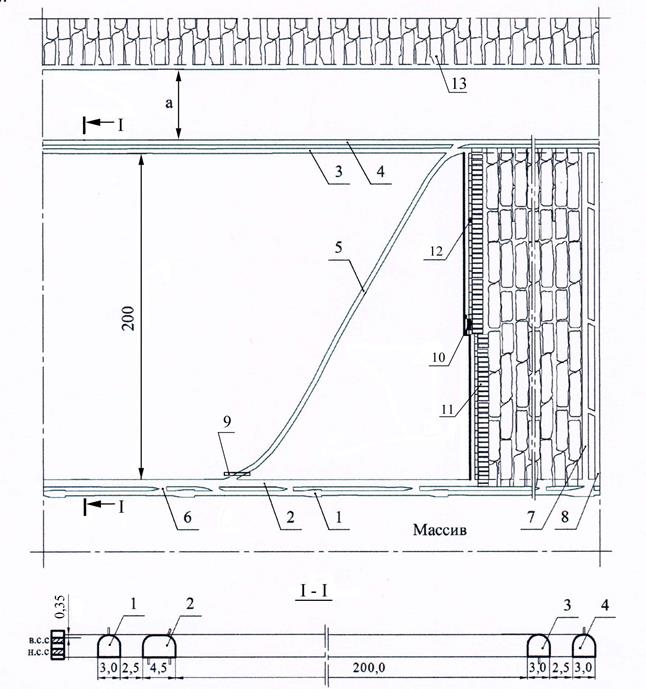

2 ТЕХНОЛОГИЧЕСКАЯ СХЕМА ОТРАБОТКИ

КАЛИЙНОГО ПЛАСТА

В этом разделе, используя горно-геологические условия разрабатываемого участка, выбрать наиболее отвечающую этим условиям технологическую схему отработки калийного пласта, которую привести в виде рисунка 2.1. На рисунке показать план и поперечный разрез панели (выемочного столба).

В таблице 2.1 дать основные горнотехнические параметры, характеризующие технологическую схему.

Таблица 2.1 – Горнотехнические параметры технологической схемы

отработки калийного пласта

| Наименование параметра | Единица измерения | Значение параметра |

| Система разработки | м | столбовая |

| Способ подготовки | панельный | |

| Способ управления кровлей | полным обрушением | |

| Порядок отработки панели | обратный | |

| Опережение очистных работ в смежных столбах (ℓоп) | м | свыше 500 |

| Длина панели (выемочного столба) – L | м | |

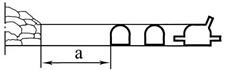

| Ширина межпанельного целика (а) – рисунок 2.1 | м | |

| Ширина панели (В) | м | |

| Длина лавы (ℓл) | м | |

| Высота лавы (вынимаемая мощность) с учетом прирезки кровли пласта (0,05 м) − mл | м | 2,41 |

| |

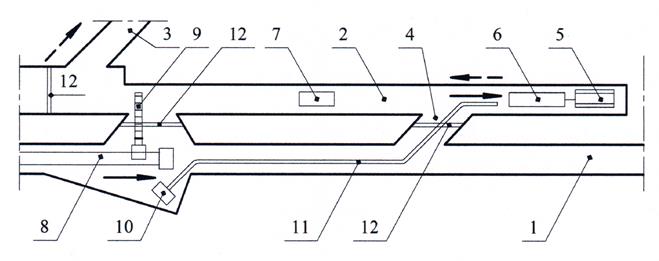

1 – панельный конвейерный штрек; 2, 3 – конвейерный и вентиляционный штреки лавы; 4 – разгружающая выработка; 5 – вспомогательная (технологическая) выработка; 6 – конвейерная сбойка; 7, 8 – монтажный и вспомогательный монтажный штреки лавы; 9 – вентиляционная перемычка; 10 – очистной комбайн; 11 – забойная крепь; 12 – забойный конвейер; а – межпанельный целик; 13 – смежная панель, отрабатываемая с опережением по отношению к проектируемой свыше 500 м

Рисунок 2.1 – Технологическая схема валовой выемки Второго

калийного пласта с обратным порядком отработки

| |

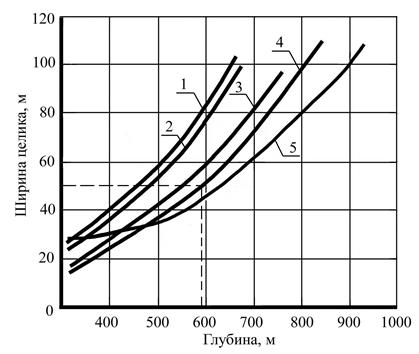

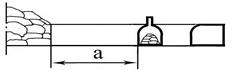

| Номер графиков на рисунке | Характеристика условий поддержания подготовительных выработок | |

| Группа сближенных выработок, включающая панельные конвейерный и транспортный штреки, разгружающую выработку, бортовой штрек лавы |

| |

| Группа сближенных выработок, включающая панельные конвейерный и транспортный штреки, бортовой штрек лавы |

| |

| Группа сближенных выработок, включающая панельные конвейерный и транспортный штреки, бортовой штрек лавы, охраняемый тремя компенсационными щелями |

| |

| Группа сближенных выработок, включающая разгружающую выработку и бортовой штрек лавы |

| |

| Одиночная выработка без мер охраны |

|

Рисунок 2.2 – Графики для выбора размеров охранных целиков (а)

при поддержании выработок на границе со смежной отрабатываемой

| |

Примечания

| − | при наличии внутрипанельного целика (прямой порядок отра- ботки панели, слоевая выемка Третьего пласта) в ширину панели входит и этот целик | |

| − | в случае расположения в контуре охранного целика закладочных и других вспомогательных выработок, пройденных на всю длину панели параллельно бортовому штреку лавы, размер целика следует увеличивать на суммарную ширину этих выработок | |

| − | при комбинированном порядке отработки выемочных столбов в панели ширину внутрипанельного целика с учетом проведенных в целике технологических выработок, а также с учетом длительного срока службы панельных выработок увеличивают на 60 % по сравнению с графиками рисунка 2.2. Это же положение распространяется на случай отработки выемочных столбов от выработок главного направления к границе панели в прямом порядке. |

Для технологической схемы, приведенной на рисунке 2.1, при глубине разработки Н = 598 м (таблица 1.2) и величине опережения очистных работ в смежных панелях(ℓоп) свыше 500 м ширина целика (а) вначале определяется по рисунку 2.2 (график 4), так как кроме целика (а) охрана вентиляционного штрека осуществляется еще и разгружающей выработкой. Ширина целика (а) – смотри рисунок 2.2 составит 48 м, а с учетом величины опережения свыше 500 м а = 48∙1,25=60 м.

Ширина панели (В) составит (смотри рисунок 2.1):

Принимаем В = 280 м.

| | |||

| |

3 ГОРНО-ПОДГОТОВИТЕЛЬНЫЕ РАБОТЫ

3.1 Подготовка панели и технология проведения подготовительных выработок

Подготовка панели осуществляется с выработок главного направления. В первую очередь (смотри рисунок 2.1) проводятся панельный конвейерный штрек (1) и конвейерный штрек (2) лавы с выполнением через каждые 80 м конвейерных сбоек между ними. По мере проведения данных выработок через каждые 300-500 м по длине выемочного столба нарезаются вспомогательные выработки (5) для проведения вентиляционного штрека (3) лавы с разгружающей выработкой (4). Для проветривания очистного забоя подается свежий воздух по панельному конвейерному штреку лавы, а сброс исходящей струи осуществляется по вентиляционному штреку лавы.

В соответствии с технологической схемой рисунка 2.1 привести рисунок 3.1 и описать технологию проведения панельного конвейерного штрека (1) с конвейерным штреком (2) лавы.

1 – панельный конвейерный штрек; 2 – конвейерный штрек лавы; 3 – вспомогательная выработка; 4 – конвейерная сбойка; 5 – комбайн ПКС-8 (ПК-8М); 6 – бункер-перегружатель; 7 – самоходный вагон 5ВС-15М; 8 – ленточный конвейер КЛ-600; 9 – скребковый конвейер СП-302; 10 – вентилятор местного проветривания СВМ-6; 11 – став вентиляционных труб; 12 – парусная перемычка

Рисунок 3.1 – Технологическая схема проведения подготовительных

| |

Проведение данных выработок начинается с проходки панельного конвейерного штрека (1) на длину откатки (300-500 м), а также конвейерных сбоек (4) через каждые 80 м и очередной вспомогательной выработки (3) с отгрузкой руды самоходным вагоном на ленточный конвейер (8). Затем комбайн отгоняется и заходит в забой конвейерного штрека (2) лавы. Руда от комбайна (5) поступает в бункер-перегружатель (6), из которого выгружается в самоходный вагон (7). Самоходный вагон транспортирует руду до скребкового конвейера (9) и разгружается на него. От скребкового конвейера руда попадает на ленточный конвейер (8), смонтированный в панельном конвейерном штреке, а затем на магистральный конвейер. В это время на пройденном участке панельного конвейерного штрека монтируется ленточный конвейер.

Подача свежего воздуха в забой конвейерного штрека лавы осуществляется вентилятором местного проветривания (10) по гибкому ставу вентиляционных труб (11). Загрязненный воздух движется по конвейерному штреку лавы и по вспомогательной выработке попадает на вентиляционный штрек лавы. Для разделения свежей и загрязненной струй воздуха сооружаются временные парусные перемычки (12). После проходки конвейерного штрека лавы на 300-500 м комбайн отгоняется, расширяет пройденный участок штрека до 4,5 м, а затем после очередного отгона по ближайшей конвейерной сбойке заходит в панельный конвейерный штрек для продолжения его проходки. Скребковый конвейер (9) перемонтируется в новую конвейерную сбойку (4), расположенную ближе всех от забоя конвейерного штрека лавы.

Далее написать состав проходческой бригады, количество звеньев, график работы.

В состав звена входит машинист горно-выемочных машин (МГВМ) и горнорабочий очистного забоя (ГРОЗ). В добычные смены машинист управляет комбайном и следит за пересыпом горной массы в бункер-перегружатель, а ГРОЗ транспортирует горную массу на самоходном вагоне от бункер-перегружателя на ленточный конвейер. В ремонтную смену звено обслуживает комплекс, осуществляет профилактический ремонт.

3.2 Техническая характеристика основного оборудования для проведения подготовительных выработок

Дать в виде таблицы 3.1 техническую характеристику комбайна ПКС-8, бункер-перегружателя БП-3А и самоходного вагона 5ВС-15М.

| |

Таблица 3.1 – Техническая характеристика оборудования для проведения

подготовительных выработок

| Наименование параметра | Единица измерения | Значение параметра |

| Комбайн ПКС-8 | ||

| Производительность | т/мин | 4,5 |

| Размеры сечения выработок: − высота − ширина | м | 3,0 3,0 |

| Площадь сечения выработки | м2 | 8,03 |

| Угол наклона проходимой выработки | град. | ±15 |

| Скорость движения: − маневровая − рабочая | м/час | |

| Клиренс | мм | |

| Питающее напряжение | В | |

| Суммарная мощность электродвигателей | кВт | |

| Число электродвигателей | шт. | |

| Тип подающего механизма | гусеничный | |

| Основные размеры: − длина − ширина (по гусеничному ходу) − высота | мм | |

| Масса | т | 58,8 |

| Бункер-перегружатель БП-3А | ||

| Грузоподъемность | т | |

| Вместимость | м3 | 13,8 |

| Высота разгрузочной части по нижней кромке рамы | мм | 1200-2050 |

| Радиус поворота | мм | |

| Дорожный просвет | мм | |

| Продолжительность разгрузки | сек. | |

| Мощность электродвигателя | кВт | |

| Основные размеры: − длина − ширина − высота | мм | |

| Масса | кг | |

| Самоходный вагон 5ВС-15М | ||

| Грузоподъемность | т | |

| Вместимость кузова: − без дополнительных бортов − с дополнительными бортами | м3 | 8,6 |

| |

| Продолжение таблицы 3.1 | ||

| Вместимость кабельного барабана | м | |

| Ширина колеи | мм | |

| Высота разгрузки | мм | 430-1445 |

| Дорожный просвет | мм | |

| Основные размеры: − длина − ширина − высота | мм | |

| Установленная мощность | кВт | |

| Скорость движения цепи | м/сек | 0,15; 0,3 |

3.3 Расчет добычи руды из подготовительных выработок и содержания KCLв добываемой руде

Расчет добычи руды и содержания КСL ведется для каждой подготовительной выработки в соответствии с принятой в проекте технологической схемой подготовки и отработки панели.

Исходные данные для расчета и результаты расчета заносятся в таблицу 3.2.

Для технологической схемы, приведенной на рисунке 2.1, таблица 3.2 будет иметь следующий вид.

Таблица 3.2 – Добыча руды и содержаниеKCℓиз горно-подготовительных работ

| Наименование выработки | Площадь сечения, Sп, м2 | Длина, ℓ, м | Количество, шт | Суммарная длина, ℓсум., м | Объем выработки, м3 | Добыча руды, т | Содержание в KCℓ добываемой руде, КСℓ, % | ||

| всего, Vвыр. | в том числе по породе, Vпор. | Всего, Двыр. | в том числе по породе, Дпор. | ||||||

| Панельный конвейерный штрек | 8,03 | ||||||||

| Конвейерный штрек лавы | 12,04 | ||||||||

| Вентиляционный штрек лавы | 8,03 | ||||||||

| Разгружающая выработка | 8,03 |

| |

| Продолжение таблицы 3.2 | |||||||||

| Вспомогательные выработки | 8,03 | ||||||||

| Конвейерные сбойки | 8,03 | ||||||||

| Монтажный штрек | 12,04 | равна дли-не лавы | |||||||

| Вспомогательный монтажный штрек | 8,03 | равна дли-не лавы | |||||||

| Итого по ГПР |

|

|

|

В таблице 3.2 данные для граф 1-5, берутся из выбранной технологической схемы ( в данном случае из рисунка 2.1). Для заполнения граф 6-10 для каждой выработки (если они имеют различную привязку к пласту) рисуется полное сечение выработки (Sп), в котором выделяются сечения  и так далее в соответствии с расположением выработки.

и так далее в соответствии с расположением выработки.

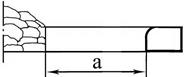

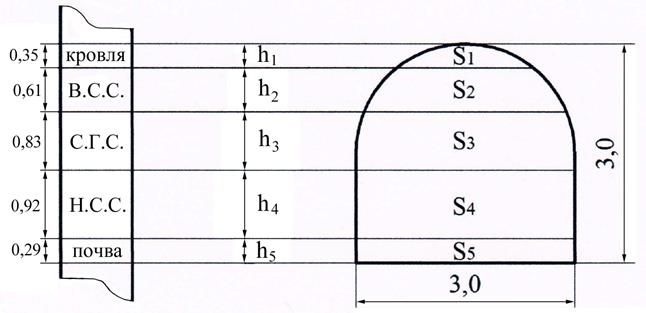

На рисунке 3.2 в качестве примера показано полное сечение выработки (Sп), пройденной одним ходом комбайна типа ПК-8 с выделением площадей сечений  . Так как в принятой в курсовом проекте технологической схеме все выработки пройдены с одной и той же привязкой их к пласту, а именно – с прихватом 0,35 м кровли пласта, то других полных сечений выработок рисовать не требуется и расчетов объемов добычи руды и содержания в них КСL выполнять не надо.

. Так как в принятой в курсовом проекте технологической схеме все выработки пройдены с одной и той же привязкой их к пласту, а именно – с прихватом 0,35 м кровли пласта, то других полных сечений выработок рисовать не требуется и расчетов объемов добычи руды и содержания в них КСL выполнять не надо.

Объем всей выработки и объем пустой породы (смотри рисунок 3.2) в каждой выработке (графы 6 и 7) равны:

|

(3.1)

(3.1)

| |

Рисунок 3.2 – К расчету объема добычи и качества руды

из подготовительной выработки

где  – суммарная длина выработки, м (графа 5).

– суммарная длина выработки, м (графа 5).

Определение площадей сечений выработки  производится по таблице 3.3. Например, для рисунка 3.2 имеем:

производится по таблице 3.3. Например, для рисунка 3.2 имеем:

h1 = 0,35 м, S1 = 0,46 м2;

h2 = 0,61 м, для h1 + h2 = 0,96 м; S = 1,95 м2, а

для h2 = 0,61 м, S2 = 1,95-0,46 = 1,49 м2;

h3 = 0,83 м, для h1 + h2 + h3 = 1,79 м; S = 4,40 м2, а

для h3 = 0,83 м, S3 = 4,40-1,95 = 2,45 м2;

h4 = 0,92 м, для h1 + h2 + h3 +h4 = 2,71 м; S = 7,16 м2, а

для h4 = 0,92 м, S4 = 7,16-4,40 = 2,76 м2;

h5 = 0,29 м, для h1 + h2 + h3 +h4 + h5 = 3,0 м; S = 8,03 м2, а

для h5 = 0,29 м, S5 = 8,03-7,16 = 0,87 м2.

Проверка правильности выполненных действий осуществляется сложением всех площадей  , которые должны дать полное сечение выработки – Sп.

, которые должны дать полное сечение выработки – Sп.

Для подготовительных выработок с площадью поперечного сечения,

большей 8,03 м2, подсчет сечений  ведется по формуле:

ведется по формуле:

| |

(3.2)

(3.2)

Таблица 3.3 – Определение площадей сечения выработки (  ) для комбайна ПК-8М (ПКС-8)

) для комбайна ПК-8М (ПКС-8)

| h S | 0,01 0,02 0,03 0,04 0,05 0,06 0,07 0,08 0,09 0,10 0,11 0,12 0,13 0,14 0,15 0,16 0,17 0,18 0,19 0,20 0,21 0,22 0,23 0,24 0,01 0,01 0,01 0,02 0,03 0,03 0,04 0,05 0,06 0,07 0,08 0,09 0,10 0,12 0,13 0,15 0,16 0,17 0,19 0,21 0,22 0,23 0,25 0,26 |

| h S | 0,25 0,26 0,27 0,28 0,29 0,30 0,31 0,32 0,33 0,34 0,35 0,36 0,37 0,38 0,39 0,40 0,41 0,42 0,43 0,44 0,45 0,46 0,47 0,48 0,27 0,29 0,31 0,33 0,35 0,37 0,38 0,40 0,42 0,44 0,46 0,48 0,50 0,52 0,54 0,56 0,58 0,60 0,62 0,64 0,66 0,68 0,70 0,73 |

| h S | 0,49 0,50 0,51 0,52 0,53 0,54 0,55 0,56 0,57 0,58 0,59 0,60 0,61 0,62 0,63 0,64 0,65 0,66 0,67 0,68 0,69 0,70 0,71 0,72 0,75 0,78 0,80 0,82 0,84 0,86 0,88 0,90 0,93 0,95 0,97 1,00 1,03 1,06 1,08 1,10 1,12 1,15 1,17 1,20 1,23 1,25 1,27 1,30 |

| h S | 0,73 0,74 0,75 0,76 0,77 0,78 0,79 0,80 0,81 0,82 0,83 0,84 0,85 0,86 0,87 0,88 0,89 0,90 0,91 0,92 0,93 0,94 0,95 0,96 1,32 1,35 1,38 1,40 1,42 1,45 1,48 1,51 1,54 1,56 1,59 1,62 1,64 1,67 1,70 1,72 1,75 1,78 1,80 1,83 1,86 1,89 1,92 1,95 |

| h S | 0,97 0,98 0,99 1,00 1,01 1,02 1,03 1,04 1,05 1,06 1,07 1,08 1,09 1,10 1,11 1,12 1,13 1,14 1,15 1,16 1,17 1,18 1,19 1,20 1,97 2,00 2,03 2,06 2,09 2,12 2,14 2,17 2,20 2,23 2,26 2,29 2,32 2,35 2,38 2,40 2,43 2,46 2,49 2,52 2,55 2,58 2,61 2,64 |

h

S S

| 1,21 1,22 1,23 1,24 1,25 1,26 1,27 1,28 1,29 1,30 1,31 1,32 1,33 1,34 1,35 1,36 1,37 1,38 1,39 1,40 1,41 1,42 1,43 1,44 2,66 2,69 2,72 2,75 2,78 2,81 2,84 2,87 2,90 2,93 2,96 2,99 3,02 3,05 3,08 3,11 3,14 3,17 3,20 3,23 3,26 3,29 3,32 3,35 |

| h S | 1,45 1,46 1,47 1,48 1,49 1,50 1,51 1,52 1,53 1,54 1,55 1,56 1,57 1,58 1,59 1,60 1,61 1,62 1,63 1,64 1,65 1,66 1,67 1,68 3,38 3,41 3,44 3,47 3,50 3,53 3,56 3,59 3,62 3,65 3,68 3,71 3,74 3,77 3,80 3,83 3,86 3,89 3,92 3,95 3,98 4,01 4,04 4,07 |

| h S | 1,69 1,70 1,71 1,72 1,73 1,74 1,75 1,76 1,77 1,78 1,79 1,80 1,81 1,82 1,83 1,84 1,85 1,86 1,87 1,88 1,89 1,90 1,91 1,92 4,10 4,13 4,16 4,19 4,22 4,25 4,28 4,31 4,34 4,37 4,40 4,43 4,46 4,49 4,52 4,55 4,58 4,61 4,64 4,67 4,70 4,73 4,76 4,79 |

| h S | 1,93 1,94 1,95 1,96 1,97 1,98 1,99 2,00 2,01 2,02 2,03 2,04 2,05 2,06 2,07 2,08 2,09 2,10 2,11 2,12 2,13 2,14 2,15 2,16 4,82 4,85 4,88 4,91 4,94 4,97 5,00 5,03 5,06 5,09 5,12 5,15 5,18 5,21 5,24 5,27 5,30 5,33 5,36 5,39 5,42 5,45 5,48 5,51 |

| h S | 2,17 2,18 2,19 2,20 2,21 2,22 2,23 2,24 2,25 2,26 2,27 2,28 2,29 2,30 2,31 2,32 2,33 2,34 2,35 2,36 2,37 2,38 2,39 2,40 5,54 5,57 5,60 5,63 5,66 5,69 5,72 5,75 5,78 5,81 5,84 5,87 5,90 5,93 5,96 5,99 6,02 6,05 6,08 6,11 6,14 6,17 6,20 6,23 |

| h S | 2,41 2,42 2,43 2,44 2,45 2,46 2,47 2,48 2,49 2,50 2,51 2,52 2,53 2,54 2,55 2,56 2,57 2,58 2,59 2,60 2,61 2,62 2,63 2,64 6,26 6,29 6,32 6,35 6,38 6,41 6,44 6,47 6,50 6,53 6,56 6,59 6,62 6,65 6,68 6,71 6,74 6,77 6,80 6,83 6,86 6,89 6,92 6,95 |

| h S | 2,65 2,66 2,67 2,68 2,69 2,70 2,71 2,72 2,73 2,74 2,75 2,76 2,77 2,78 2,79 2,80 2,81 2,82 2,83 2,84 2,85 2,86 2,87 2,88 6,98 7,01 7,04 7,07 7,10 7,13 7,16 7,19 7,22 7,25 7,28 7,31 7,34 7,37 7,40 7,43 7,46 7,49 7,52 7,55 7,58 7,61 7,64 7,67 |

| h S | 2,89 2,90 2,91 2,92 2,93 2,94 2,95 2,96 2,97 2,98 2,99 3,00 7,70 7,73 7,76 7,79 7,82 7,85 7,88 7,91 7,94 7,97 8,00 8,03 |

| Примечание – отсчет высоты выработки (h) ведется сверху вниз |

| |

| где |

| − | площади сечений выработки с бóльшим, чем 8,03 м2 полным сечением, м2; |

| − | площади сечений выработки с полным сечением, Sп = 8,03 м2; | |

| − | вся площадь поперечного сечения выработки с бóльшим, чем 8,03 м2 сечением, м2. |

Например, у конвейерного штрека лавы шириной 4,5 м,  . По выполненным на странице 15 расчетам

. По выполненным на странице 15 расчетам  (при высоте сечения

(при высоте сечения  ). Тогда

). Тогда

.

.

Таким же образом рассчитываются сечения  . При этом сумма всех сечений

. При этом сумма всех сечений  должна составить

должна составить  .

.

После подсчета по формуле 3.1 Vвыр. и Vпор. в каждой из подготовительных выработок, рассчитывается добыча руды (Двыр) и добыча пустой породы (Дпор) из выработок по формулам:

, (3.3)

, (3.3)

, (3.4)

, (3.4)

| где |  и и

| − | объем всей выработки и объем пустой породы в выработке соответственно, м3; |

| − | объемный вес руды и породы, т/м3

|

Полученные данные заносятся в графы 8 и 9 таблицы 3.2.

Содержание КСL в руде, добываемой из каждой подготовительной выработки, рассчитывается по формуле:

(3.5)

(3.5)

| где |

| − | содержание КСℓ (таблица 1.1) в площадях сечений выработки  (рисунок 3.2); (рисунок 3.2);

| ||

| − |

|

Результаты расчетов заносятся в графу 10 таблицы 3.2.

Таблица 3.2 заканчивается итоговыми цифрами по графам 8, 9, 10.

Средневзвешенное содержание КСL в руде, добываемой из ГПР  − графа 10, рассчитывается по формуле:

− графа 10, рассчитывается по формуле:

, (3.6)

, (3.6)

| где |

| − | добыча руды из каждой подготовительной выработки, т; | |

| − | содержание KCL в руде, добываемой из каждой подготовительной выработки, %. |

| |

4 ОЧИСТНЫЕ РАБОТЫ

4.1 Технология очистной выемки

На рисунке 4.1 листа формата А3 или А.4 привести:

- план лавы;

- продольное сечение лавы, включая сопряжения со штреками;

- три поперечных сечения лавы (до прохода комбайна, при проходе комбайна и после прохода комбайна или перед его отгоном;

- суточный график организации очистных работ в лаве.

На плане и сечениях показать оборудование механизированного комплекса (комбайн, забойную крепь, забойный конвейер, крепь сопряжений лавы со штреками).

Очистная выемка в лаве ведется одним или двумя комбайнами. При наличии в лаве одного комбайна он может работать по односторонней или челноковой схемам. Очистной цикл по односторонней схеме работы комбайна с передвижкой крепи впереди комбайна (смотри рисунок 4.1) состоит из следующих операций:

- зарубка комбайна «косым заездом» на участке лавы длиной 25-30 м от вентиляционного штрека (ВШЛ);

- выемка полосы в направлении от вентиляционного к конвейерному штреку (КШЛ) с одновременной передвижкой забойной крепи впереди комбайна;

- передвижка эстакады с приводом забойного конвейера и крепи сопряжения на вентиляционном штреке;

- отгон комбайна с зачисткой просыпи руды на почве вынутой полосы;

- передвижка эстакады с приводом забойного конвейера и крепи сопряжения на конвейерном штреке;

- передвижка забойного конвейера на участке лавы длиной ℓл − (25-30) м, считая от конвейерного штрека.

| |

| |||

| |||

режущим органом комбайна. После выемки уступа заканчивается задвижка забойного конвейера по всей длине лавы и из образовавшейся от зарубки «косым заездом» ниши начинается выемка новой полосы. Последовательность выполнения операций по выемке уступа, образующегося в результате вырубки на конвейерный штрек опережающего шнека комбайна такая же, как и на вентиляционном штреке.

При челноковой схеме работы комбайна в очистном цикле отсутствует операция по отгону комбайна, так как выемка руды ведется как от ВШЛ к КШЛ, так и в противоположном направлении – от КШЛ к ВШЛ с одновременной передвижкой забойной крепи и забойного конвейера позади комбайна.

4.2 График организации очистных работ в лаве

Механизированный комплекс обслуживает бригада в составе 10 человек. Режим работы бригады четырехсменный, три смены добычные и одна – ремонтная. Продолжительность смены – 6 часов. В каждую смену работает звено из двух человек; машиниста горно-выемочных машин 7-го разряда и горнорабочего очистного забоя 6-го разряда. В ремонтную смену дополнительно выходит один электрослесарь и один крепильщик. Время работы

комплекса по добыче – 18 часов в сутки, профилактическое обслуживание – в ремонтную смену (6 часов).

По нормам продолжительность выполнения комбайном СЛ-500 одного цикла очистных работ в лаве длиной 200 м составляет 270 мин и складывается из времени выполнения следующих операций:

- зарубка комбайна «косым заездом» – 20 мин.;

- выемка руды с одновременной передвижкой забойной крепи – 130 мин.;

- концевые операции у вентиляционного штрека – 35 мин., у конвейерного штрека – 45 мин.;

- отгон комбайна и передвижка забойного конвейера – 40 мин.

Количество циклов (N) в сутки с учетом трех добычных смен составит:

(4.1)

(4.1)

| где | Тс | − | время трех добычных смен, мин.; | ||

| Тп | − |

|

Количество циклов в сутки можно определять другими способами, например, путем расчета суточной производительности комбайна (Qсут):

(4.2)

(4.2)

| где | Nуст | − | установленная мощность электродвигателей приводов, кВт (N=800 кВт); |

| t | − | время добычных смен в сутки, час (t=18 час.); | |

| Kисп | − | коэффициент использования машинного времени (Кисп = 0,35); | |

| Эр | − | энергоемкость разрушения калийной руды,  . .

|

Выход руды с одной полосы (Доч):

т, (4.3)

т, (4.3)

| где | ℓл | − | длина лавы, м

|

| mл | − | вынимаемая мощность, м

| |

| bз | − | ширина захвата комбайна, м

| |

| γ | − | объемный вес руды, т/м3

|

Количество циклов в сутки:

(4.4)

(4.4)

| |

По полученным данным продолжительности операций в цикле и количеству циклов строится график организации очистных работ в лаве, который приводится на рисунке 4.1.

4.3 Характеристика основного оборудования механизированного комплекса

В состав комплекса, используемого для механизации процессов очистной выемки и управления кровлей полным обрушением, входят:

- двухшнековый комбайн СЛ-500 – 1 шт.

- забойный скребковый конвейер ЕКF-3 – 1 шт.

- штрековый конвейер СПШ-1-228 – 2 шт.

- забойная крепь Фазос – 12/28 – 100 шт.

- крепь сопряжения Фазос – 15/31 – 3 шт.

- насосная станция СНН-150/30 – 2 шт.

- холодильная установка РК-130 – 1 компл.

- специальный кабелеукладчик – 1 компл.

- электрооборудование – 1 компл.

- гидропередвижчик УПШ-1700 – 2 («кривой» и «прямой»).

Приводится техническая характеристика комбайна, забойной крепи, крепи сопряжения, забойного скребкового конвейера.

Таблица 4.1 – Техническая характеристика основного оборудования

механизированного комплекса

| Наименование параметра | Единица измерения | Значение параметра |

| Комбайн СЛ-500 | ||

| Вынимаемая мощность | м | 2,3-3,0 |

| Установленная мощность приводов | кВт | 2х400 |

| Рабочее напряжение двигателя | В | |

| Высота комбайна от почвы пласта | мм | |

| Ширина захвата режущего органа | мм | |

| Диаметр шнеков | мм | |

| Подрубка почвы | мм | |

| Вес комбайна | кг | |

| Забойная крепь Фазос – 12/28 | ||

| Количество секций крепи | шт. | |

| Количество гидростоек в секции | шт. | |

| Конструктивная высота крепи: − минимальная − максимальная | м | 1,2 2,9 |

| |

| Продолжение таблицы 4.1 | ||||||

| Шаг установки секций крепи, S | м | 2,0 (между секциями № 99 и № 100 S=1,75 м) | ||||

| Шаг передвижки секций крепи | м | 0,8 | ||||

| Длина перекрытия секции крепи | м | 2,65 | ||||

| Ширина перекрытия секции крепи | м | 1,70 | ||||

| Ширина призабойного пространства, Вз | м | 3,85 | ||||

| Сопротивление гидростойки крепи: − при начальном распоре − при рабочем давлении, Qс | кН | |||||

| Масса секции | кг | |||||

| Тип крепи | − | Фазос – 15/31 О3 | ||||

| Количество секций крепи на конвейерном штреке | шт. | |||||

| Количество секций крепи на вентиляционном штреке | шт. | |||||

| Количество стоек в секции крепи | шт. | |||||

| Конструктивная высота крепи: − минимальная − максимальная | м | 1,5 3,085 | ||||

| Шаг передвижки секций крепи | м | 0,8 | ||||

| Длина перекрытия | м | 3,05 | ||||

| Ширина перекрытия | м | 1,4 | ||||

| Сопротивление секции крепи: − при начальном распоре крепи − при рабочем давлении | кН | |||||

| Забойный конвейер ЕКФ – 3 | ||||||

| Производительность | т/час | |||||

| Длина конвейера | м | 150-210 | ||||

| Тяговый орган: − колибр цепи − количество цепей − скорость движения цепи − шаг установки скребков − разрывное усилие | мм шт м/сек мм кН | 30х108 1,0 | ||||

| Мощность электродвигателя | кВт | |||||

| Количество двигателей | шт. | |||||

| Напряжение | В | |||||

Рештак:

− длина

− ширина

Дата добавления: 2017-03-12; просмотров: 1451; |