На станах прокатывают также арматурную сталь, применяемую при производстве железобетона

Волочениемназывают процесс протягивания прутка или проволоки через отверстие в волоке (матрице), размеры поперечного сечения которого меньше размеров исходной заготовки. Волочение проводят на волочильных станах для получения тонкой и тончайшей проволоки, калибрования прутков и труб круглого и фасонного сечения из стали и цветных металлов.

Прессование — процесс, в результате которого металл выдавливают через круглое или фасонное очко в матрице Форма и размеры очка определяют форму и сечение прессуемого изделия — прутков, труб и фасонных профилей из цветных металлов и их сплавов, а также сталей. Прессование производят на гидравлических или механических прессах.

Ковка металла заключается в обжатии заготовки между верхним и нижним бойками с применением разнообразного кузнечного инструмента. Различают свободную ковку (металл течет в стороны) и ковку в штампах (металл принудительно должен заполнять полость штампа). При ковке происходит изменение микроструктуры металла с образованием измельченного зерна или волокнистой структуры. В строительстве ковку применяют для изготовления болтов, тяжей, анкеров, хомутов, скоб, башмаков, бугелей и т. п. Путем ковки пневматическими клепальными молотками или машинами производят неразъемное соединение отдельных листов и фасонных профилей (клепка).

Штамповкой изготовляют значительное количество строительных конструкций. Это процесс деформации металла в штампах, при котором обеспечиваются однородность и точность ковочных поверхностей, не требующих дополнительной обработки. Различают объемную и листовую штамповку.

При объемной штамповке предварительно нагретую заготовку деформируют в замкнутой полости штампа на молотах, прессах или горизонтально-ковочных машинах.

Для строительных конструкций, толщина стенок которых мало отличается от толщины исходных заготовок, используют листовую штамповку, которая состоит в деформации в холодном состоянии листовой исходной заготовки в штампе, имеющем матрицы с прижимным кольцом и пуансон. Металл для штамповок должен обладать высокой пластичностью, чаще это малоуглеродистые или легированные стали. В отдельных случаях возможно совмещение штамповки и сварки, что обеспечивает возможность получения конструкций сложной формы.

Для облегчения массы конструкций и экономии металла производят тонкостенные штампованные строительные профили из специальной высокопластичной, антикоррозионной листовой стали толщиной 2...3 мм. В конструкциях эти профили сваривают точечной или электродуговой сваркой.

Литье широко применяют в производстве различного вида изделий или заготовок из металла. Литые детали изготовляют путем отливки расплавленного металла в формы. Примерно 4/s всех отливок получают в разовых песчаных формах и Vs — специальными видами литья. Чугун плавится в вагранках, которые обеспечивают расплавление жидкого чугуна при минимальном угаре и экономном расходе топлива.

Рисунок 22.4 –Основные способы обработки металлов давлением

Получение стальной отливки значительно сложнее, чем чугунной, так как у стали большая усадка (стали— 2%, чугуна—1 %), необходима высокая температура (до 1600 °С), выше растворимость газов, что способствует пузыристости стальной отливки. Для получения стальной отливки следует пользоваться только полностью раскисленным металлом и применять последующую термическую обработку. Отливку можно производить также из цветных металлов.

Литье деталей в песчаных формах имеет существенные недостатки, а именно: форма изготовляется только на одну отливку, точность отливки недостаточна.

Для массового производства точных отливок успешно используют специальные виды литья, обеспечивающие повышенную точность, а в ряде случаев не требующие последующей механической обработки. Имеется более чем 50 способов специальных видов литья, основными из которых являются:

· литье в металлические формы (кокильное литье)

· литье под давлением,

· центробежное литье,

· литье по выплавляемым моделям,

· литье в оболочковые формы (корковое литье) и др.

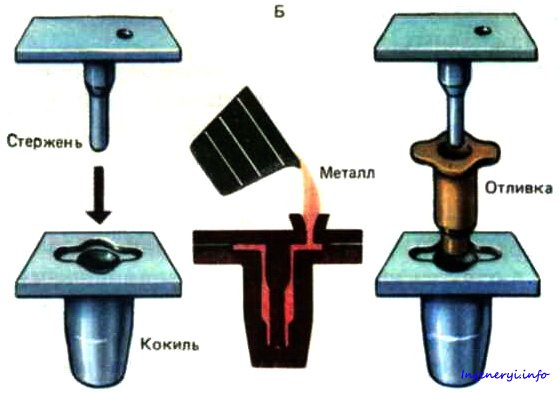

Литье в металлические формы обеспечивает многократную оборачиваемость форм (100...50 000 раз) и высокую производитель" ность. Формы изготовляют из чугуна, стали и других сплавов. Металл заполняет формы под действием силы тяжести.

Литье под давлением, осуществляемое в металлических формах, чаще всего применяют для цветных металлов. Металл заполняет формы под давлением, создаваемым поршневой системой.

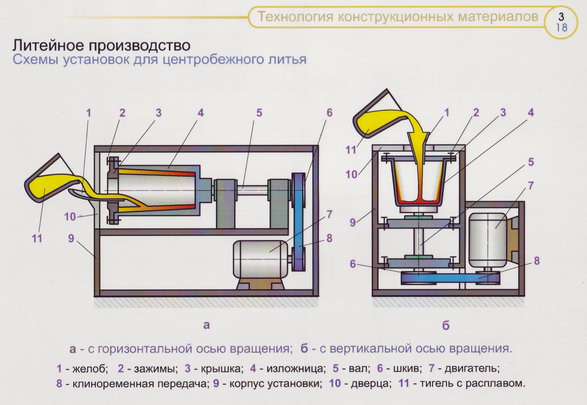

Центробежное литье, осуществляемое путем заливки жидкого металла во вращающуюся форму (250...1500 мин-1) с последующим охлаждением, чаще всего применяют для изделий, имеющих форму тел вращения (труб, втулок и т. п.). Особенностями этого метода являются большая плотность отливок и возможность получения тонких стенок.

Рисунок 22.5 – Центробежное литье: а – с горизонтальной осью; б – с вертикальной осью вращения: 1 – желоб, 2 – зажимы, 3 – крышка, 4 – изложница, 5 – вал, 6 – шкив, 7 – двигатель, 8 – клиноременная передача, 9 – корпус установки, 10 – дверца, 11 тигель с расплавом

Литье по выплавляемым моделям (прецизионное) рекомендуется производить при изготовлении мелких деталей сложной формы и с высокой степенью точности.

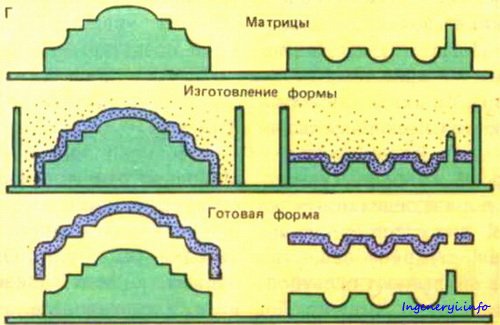

При корковом литье подогретая металлическая модель обсыпается специальной смесью песка и пульвербакелитовой смолы. При спекании этой смеси на модели образуется корка прочностью до 7,5 МПа. Две приготовленные таким образом полуформы соединяются и образуют литейную форму для отливки изделия. Особенностями этого вида литья являются высокая точность и возможность автоматизации процесса отливки.

Рисунок 22.6– Литье в кокиль

Рисунок 22.7 – Литье в оболочковые формы

Дата добавления: 2017-03-12; просмотров: 1779;