Основные виды шлифования

Виды шлифования: наружное круглое в центрах, наружное и внутреннее бесцентровое, плоское, внутреннее, зубо-, резьбо- и шлицешлифование. На примере наружного круглого шлифования поясним основные закономерности шлифования.

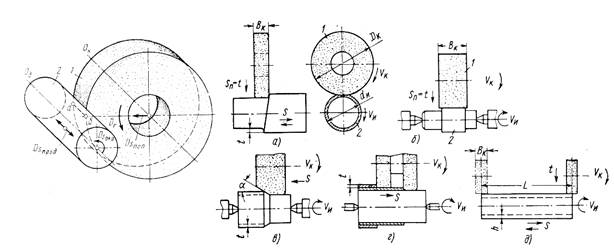

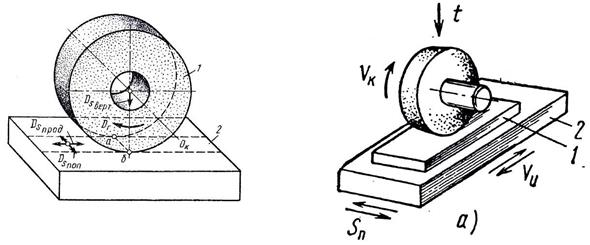

Наружное круглое шлифование в центрах. Существует три способа шлифования: с продольной подачей, с поперечной подачей - методом врезания и глубинное шлифование.

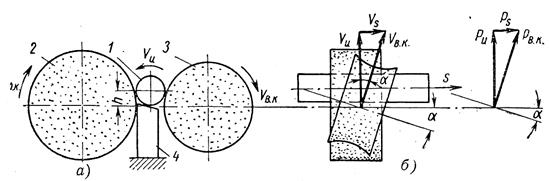

Шлифование с продольной подачей (рис. 96, а) осуществляется быстрым вращением круга 7, сравнительно медленным встречным вращением детали 2, продольной подачей детали и поперечной подачей круга.

Шлифование с продольной подачей (рис. 96, а) осуществляется быстрым вращением круга 7, сравнительно медленным встречным вращением детали 2, продольной подачей детали и поперечной подачей круга.

Рис. 96. Схема наружного шлифования и виды наружного круглого шлифования в центрах.

Рассмотрим элементы режима резания при шлифовании.

Скорость круга VK принимается за скорость резания и измеряется вм/с:

где: DK— диаметр круга, мм;

nK – частота вращения (число оборотов) круга в минуту.

В зависимости от качества абразива, связки и условий шлифования скоростьVK достигает 30…50м/с, а при скоростном шлифовании — 60…80м/с. . Предельная скорость [Vк]зависит от его прочности — сопротивляемости действующим центробежным силам. Большая скорость VK может привести к разрыву круга.

Скорость вращения детали Vu обычно составляет 1…2% от VK и измеряется в м/мин:

где: Du— диаметр детали, мм;

пи— частота вращения детали.

Продольная подача s— возвратно-поступательное перемещение детали (стола) за один ее оборот, измеряется вмм/об. Подача обычно задается в долях от ширины круга: s = k∙BK; где: Вк— ширина круга.

Для предварительного шлифования k= 0,4…0,8, для чистового — 0,2…0,3. Минутная подача (скорость продольного хода стола) определяется:

Поперечная подача sn равна глубине резания t. Она осуществляется кругом после каждого хода или двойного хода стола, измеряется вмм/ход, илимм/дв.ход. sn= 0,06…0,08мм/дв.ходдля предварительного и до 0,01 мм/дв.ход — для чистового шлифования. При больших значениях sn возможен прогиб детали, прижог ее поверхности, увеличение шероховатости обработки. После выключения поперечной подачи шлифование продолжается до прекращения искрения, пока не срежутся все неровности, оставшиеся на поверхности детали, вследствие упругой деформации системы в процессе шлифования.

Шлифование с поперечной подачей или методом врезания (рис. 96, б) является высокопроизводительным и применяется при обработке жестких деталей небольшой длины', а также при фасонном шлифовании. Ширина круга перекрывает длину шлифуемой поверхности. Деталь вращается, а круг вращается и перемещается в поперечном направлении с подачей sn = 0,01…0,05мм/об.

Глубинный метод шлифования заключается в работе с большими глубинами резания (рис. 96, в). Весь припуск снимается за один-два продольных хода с небольшой подачей (s = 1…6мм/об). Круг имеет конусный участок шириной в 10…15мм под углом a = 2…5°. Чем меньше a, тем больше поверхность контакта круга с деталью, тем лучше условия работы круга, но больше радиальные силы. Конусная часть выполняет основную работу шлифования, а цилиндрическая — зачищает поверхность; этим обеспечиваются высокая производительность и чистота обработки. Глубинный метод применяется при шлифовании жестких деталей во избежание их прогиба и вибрации. Разновидность глубинного шлифования — одновременная работа двумя кругами (рис. 96, г), установленными на разную глубину.

Бесцентровое наружное шлифование. Деталь 1 помещается между двумя вращающимися с различными скоростями кругами, из которых один является рабочим кругом (2), осуществляющим процесс резания, а другой — ведущим (3), осуществляющим вращательное и поступательное движение детали (рис. 97, а).

Рис. 97. Бесцентровое шлифование

Деталь опирается на подставку — нож 4, подается с одной стороны кругов и выходит обработанной — с другой. Ось детали должна быть выше оси кругов на величину h= (0,1+0,3) du; большее значение h— для деталей малого диаметра. Для сообщения детали продольной подачи ось ведущего круга поворачивается относительно оси рабочего круга на угол a = 1…5°. Вектор скорости ведущего круга Vвкраскладывается на вектор скорости вращения детали Vu и вектор скорости продольной ее подачи Vs. Аналогично можно разложить и вектор силы Рвк. Осевая сила Psбудет перемещать деталь в продольном направлении (рис. 97, б). Рабочий круг вращается со скоростью 30…35м/с, ведущий — 15…30м/мин. Если оба круга будут вращаться с одинаковой скоростью, то резание не произойдет. Сила трения между ведущим кругом и деталью должна превышать окружную силу резания. Для увеличения силы трения ведущий круг изготовляют на вулканитовой связке из мелкозернистого абразива F100 (12) или (10) твердостью P (СТ2) или R (T1). Значения Vи и Vs определяются:

Учитывая, что cos 50 можно принять равным 1, Vи= Vвк:

где: К = 0,95…0,99 — коэффициент проскальзывания детали;

Vs— минутная подача детали, мм/мин.

Отсюда, подача детали за один оборот  . Выразив nu через

. Выразив nu через  , получим:

, получим:

От угла a зависят производительность и качество шлифования: чем больше a, тем производительность выше, но качество поверхности хуже, a = З…5° для предварительного и 1…2° для чистового шлифования.

Применяют следующие способы бесцентрового шлифования:

1. Детали гладкие без выступов (валы, оси, кольца и т. д.) шлифуют методом сквозной продольной подачи. При общем припуске на шлифование не более 0,5мм глубина резания не превышает 0,1…0,15мм для предварительного и 0,01…0,02мм для чистового шлифования. Прошлифовав всю партию деталей с одного установа, круги сближают для снятия следующего слоя припуска.

2. Детали ступенчатые шлифуют с поперечным врезанием кругов, если их длина меньше ширины круга. Если она больше, то шлифование производят с продольной подачей по упорам.

3. Детали фасонные шлифуют фасонным профилем круга с поперечной подачей. Длина детали должна быть меньше ширины круга.

Внутреннее шлифование применяется для обработки внутренней поверхности тел вращения. Диаметр круга берут 0,7…0,9 от диаметра шлифуемого отверстия. В зависимости от размера детали шлифование производится обычным или планетарным способом(рис. 98.). Обычным способом шлифуют детали малых и средних размеров. Деталь закрепляют в патроне и вращают, а круг вращается и совершает возвратно - поступательное движение вдоль его оси и поперечную подачу в тело детали после каждого двойного хода - для снятия следующего слоя металла (рис. 98, а).

Рис. 98. Схема внутреннего круглого шлифования: а, б – способы шлифования, в – к подсчету tо

Планетарный способ применяется при шлифовании крупных и тяжелых деталей. Деталь крепится на столе станка неподвижно, а круг совершает все движения — вращательные и поступательные (рис. 98, б). Применяются также станки с планетарным механизмом.

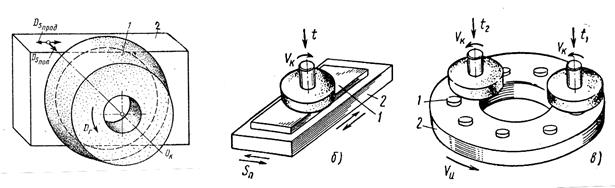

Плоское шлифование применяется для обработки плоскостей и производится периферией или торцом круга на станках с прямоугольным или круглым столом. Плоское шлифование, особенно торцом круга, является производительным процессом, так как одновременно обрабатывается широкая поверхность, а наличие на станке магнитного стола сокращает время на установку и позволяет одновременно обрабатывать группу деталей.

Рассмотрим схемы основных способов плоского шлифования.

1. Периферией круга на станках, с прямоугольным столом. Обработка производится кругами прямого профиля (ПП) (рис.99, а).

Рис. 99. Схема плоского шлифования периферией круга

Деталь 1 устанавливается на магнитном столе 2, совершающем возвратно- поступательное движение со скоростью Vu(15…30м/мин) и поперечную подачу sn после каждого хода стола [(0,2…0,7)Вк]. Круг вращается со скоростью VK (30…35м/с ) и имеет вертикальную подачу на глубину шлифования t =(0,01…0,04)мм.

2. Торцемкруга на станках с прямоугольным столом, обработка производится чашечными цилиндрическими кругами (ЧЦ) или чашечными коническими (ЧК) (рис., 100, б).

Рис. 100. Плоское шлифование торцем круга

Стол 2 имеет возвратно-поступательное движение (3…4м/мин) и поперечную подачу после каждого продольного хода, если ширина шлифуемой поверхности больше ширины круга. Значения V и t назначаются по аналогии со шлифованием периферией круга.

3. Торцом круга на станках с круглым столом. Обработка производится чашечным кругом или сегментной головкой (рис. 100, в) Магнитный стол 2 с установленными деталями 1 вращается со скоростью Vu =(10…40)м/мин., а круг имеет вращательное движение (25…30)м/с. и подачу на глубину 0,005…0,03мм.

В массовом производстве применяют станки, на которых шлифование производится одновременно двумя кругами, установленными на разную глубину. Первый круг снимает 70…80% всего припуска, а второй — шлифует начисто, что позволяет значительно повысить производительность.

Зубошлифование. Известны методы шлифования зубчатых колес профильными кругами (метод копирования) и плоскими дисками (метод обката). В последние годы получило распространение нарезание прямозубых и косозубых цилиндрических колес абразивными червяками на керамической связке, обладающими высокими режущими свойствами. Шлифование производится методом обката со скоростью червяка 25…35м/с . Червяками шлифуют также зуборезные инструменты — долбяки, шеверы и др. Метод производительный при шлифовании мелкомодульных (не выше 1,5мм) зубчатых колес и инструментов.

9.3. Сечение срезаемого слоя.

Влияние режимов резания на производительность, качество шлифуемой поверхностей, стойкость круга зависит от мгновенного сечения срезаемого слоя; толщины слоя, срезаемого каждым зерном и факторов, на них влияющих.

Мгновенное сечение FM— суммарное сечение среза, снимаемое в любой момент времени участвующими в работе зернами:

где: Q - объем срезаемого слоя за один оборот детали;

L — путь шлифования за один оборот детали.

Q - произведение площади сечения среза (t·s) на его длину (p·Du):

Q= p·Du∙t∙s,мм3.

Путь шлифования L— результат движений круга и детали. Учитывая, что Vu невелико по сравнению с VK, ею пренебрегают и за L принимают величину перемещения круга по поверхности детали за один ее оборот:

где: Lmin — путь шлифования за 1мин.

Подставив значения Q и L, получим:

, мм2

, мм2

Так как, π∙Du∙nu= 1000 Vu , a, π∙Dk∙nk=1000∙Vk∙60, то

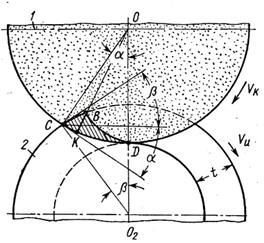

Толщина среза а1 приходящаяся на каждое зерно, определяется по схеме (рис. 101.). Как видно, сечение среза имеет форму запятой. Зерно на периферии круга завремяto, с, переместится из точки D в точку С и пройдет путь DC = VK·to. За эти же to,с, точка Сна детали пройдет путь  . Отсюда круг срезает за to, с, всеми зернами, расположенными на дуге DC, площадь DCB переменной толщины. Наибольшая толщина среза — ВК, а средняя толщина, приходящаяся на одно зерно,

. Отсюда круг срезает за to, с, всеми зернами, расположенными на дуге DC, площадь DCB переменной толщины. Наибольшая толщина среза — ВК, а средняя толщина, приходящаяся на одно зерно,  , где: m – число зерен на единице длины дуги, a DC·m — на всей длине дуги.

, где: m – число зерен на единице длины дуги, a DC·m — на всей длине дуги.

Величину ВК можно определить из треугольника ВКС (приближенно), заменив дуги СВ и СК прямыми, касательными к ним в точке С. Из прямоугольного треугольника ВКС находим: ВК = СВ·sin (a + b) (угол ВСК = a + b). Заменив ВК иDC выражениями, приведенными выше, и подставив их в формулу, получим:

Величину ВК можно определить из треугольника ВКС (приближенно), заменив дуги СВ и СК прямыми, касательными к ним в точке С. Из прямоугольного треугольника ВКС находим: ВК = СВ·sin (a + b) (угол ВСК = a + b). Заменив ВК иDC выражениями, приведенными выше, и подставив их в формулу, получим:

Рис. 101. К расчету толщины срезаемого слоя одним зерном: 1 – круг; 2 – деталь

Видно, что с увеличениемVuвозрастаютFм и аг следовательно, нагрузка на каждое зерно увеличивается, круг изнашивается быстрее, а качество поверхности ухудшается. При увеличенииVK — картина обратная. С увеличением зернистости толщина среза аг также уменьшается.

Отсюда следует, что для снижения шероховатости поверхности нужно производить шлифование мелкозернистыми кругами с возможно большейVK, меньшейVu и малымиt иs. Экспериментально установлено, что чем больше скоростьVu , тем ниже температура шлифования, так как сокращается время воздействия источника тепла на шлифуемую поверхность, тем вероятность ее прижога меньше. Поэтому при чистовом и скоростном шлифовании увеличиваютVuи для того, чтобы при этомFMи аг не увеличивались, во столько же раз повышаютVK. Это повышает производительность и исключает прижоги.

Дата добавления: 2017-02-13; просмотров: 5272;