Выбор рационального режима резания при сверлении

Выбор рационального режима резания сводится к подбору наиболее выгодного сочетания подачи и скорости при заданных условиях обработки отверстия, при котором процесс сверления будет наиболее производительным и экономичным, режущие способности инструмента, кинематические возможности и мощность станка будут использованы рационально, технологические требования выполнены. Режим резания назначается в следующей последовательности:

1. Выбирается сверло (тип, материал) и рациональная геометрия его режущей части: форма заточки, величина режущих элементов, углы исходя из условий сверления (обрабатываемого материала, глубины и диаметра сверления и др.)

2. Определяется (по нормативам или расчетным путем) максимально допустимая подача исходя из свойств обрабатываемого материала, прочности сверла, требуемой точности, шероховатости и дальнейшей обработки отверстия. Выбранная подача сверяется с паспортом станка и принимается ближайшая меньшая. Проверяется, допускает ли механизм подачи станка указанную подачу, для чего подсчитывается осевая сила Р0, и сравнивается с силой [Р0], допускаемой механизмом подачи станка (по паспорту). Если Р0 > [Р0], то соответственно уменьшают подачу.

3. Назначается период стойкости сверла Т по нормативам.

4. По выбранным подаче и стойкости определяется скорость (по нормативам или расчетным путем), допускаемая сверлом, и подсчитывается  ,об/мин. Расчетная частота вращения сверяется с паспортом станка и принимается ближайшее меньшее. Допускается и ближайшее большее, если оно превышает расчетное не более чем на 5%. Назначив частоту вращения, определяют фактическую скорость резания:

,об/мин. Расчетная частота вращения сверяется с паспортом станка и принимается ближайшее меньшее. Допускается и ближайшее большее, если оно превышает расчетное не более чем на 5%. Назначив частоту вращения, определяют фактическую скорость резания:  м/мин.

м/мин.

5. Определяется мощность резания Nе и сопоставляется с мощностью привода на шпинделе станка Nшп (Nшп = Nдв η). Если Nе >Nшп, то уменьшают частоту вращения n соответственно отношению  и вновь производят корректировку n по паспорту и подсчитывают скорость резания V.

и вновь производят корректировку n по паспорту и подсчитывают скорость резания V.

6. По выбранным частоте вращения n и подаче s подсчитывается основное (машинное) время.

В качестве примера приводятся формулы подсчета скорости при обработке стали средней твердости (σв = 750 МПа) быстрорежущими сверлами с охлаждением при глубине сверления l = 3∙D и подаче s > 0,2 мм/об ( форма заточки сверла ДП):

V =  - для сверления;

- для сверления;

V =  - для рассверливания.

- для рассверливания.

Из анализа приведенных формул следует, что при заданном D целесообразно работать с возможно большей s, так как при ее увеличении V уменьшается не пропорционально s, а в меньшей степени (0,5). Например, при увеличении подачи s в 2 раза скорость резания V уменьшится в 20,5 раз, т.е. в 1,4 раза.

Из приведенной ранее зависимости h3 следует также, что с увеличением подачи износ будет протекать медленнее, чем при увеличении скорости. Поэтому для повышения производительности процесса сверления следует работать с максимальной подачей, допускаемой прочностью сверла и механизмом подачи станка, и технологическими условиями обработки (точностью, шероховатостью). Скорость резания должна соответствовать выбранной подаче.

Подача, допускаемая прочностью сверла, определяется

s= 4,46  , мм/об – при обработке стали;

, мм/об – при обработке стали;

s= 7,34  , мм/об – при обработке чугуна.

, мм/об – при обработке чугуна.

Машинное время при сверлении и рассверливании отверстия подсчитывают по формуле:

tо =  мин.

мин.

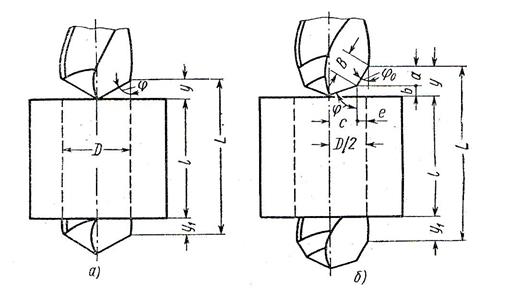

Рис. 76. Схема к подсчету основного (машинного) времени t0

Величина y зависит от вида отверстия и заточки сверла: при сквозном сверлении и одинарной заточке (рис. 76, а):

y =  ; y1=1…3 мм; y+ y1 ≈ 0,3∙D;

; y1=1…3 мм; y+ y1 ≈ 0,3∙D;

при сквозном сверлении и двойной заточке (рис. 76, б):

y =  ; y1= 1…3 мм

; y1= 1…3 мм

где: В - ширина дополнительного конуса сверла; 2 φ0 = 70…75º.

При рассверливании отверстия:

y =  , y1= 1…3 мм

, y1= 1…3 мм

Дата добавления: 2017-02-13; просмотров: 3079;