Редукционные клапаны

Производительность масляного насоса и создаваемое им давление в значительной мере зависят от вязкости масла и числа оборотов двигателя, которые изменяются в широких пределах. Кроме того, в процессе эксплуатации сопряженные детали двигателя изнашиваются, что приводит к увеличению зазоров между ними и к повышению количества прокачиваемого масла. Чтобы обеспечить бесперебойную подачу масла ко всем трущимся деталям при неблагоприятном сочетании указанных факторов, расчетную производительность масляного насоса увеличивают, а для поддержания требуемого давления в магистрали вводят регулятор, называемый редукционным клапаном.

|

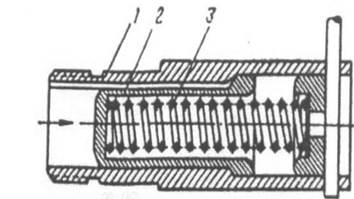

На автотракторных двигателях преимущественное распространение получили плунжерные редукционные клапаны (рис. 3) которые состоят из плунжера 2 и пружины 3, установленных в корпусе 1 с отверстиями. В случае повышения давления в магистрали плунжер 2, сжимая пружину 3, перемещается и обеспечивает перепуск части масла в поддон или во всасывающую полость насоса. Требуемая характеристика клапана достигается соответствующей тарировкой его пружины.

Рис. 3. Плунжерный редукционный клапан

1 - корпус. 2 - плунжер. 3 - пружина.

Редукционные клапаны могут устанавливаться в корпусе насоса на входе в главную масляную магистраль или в конце масляной магистрали. Установка редукционного клапана в корпусе насоса исключает возможность резкого давления на входе в магистрали, под которым смазываются подшипники, может значительно колебаться при изменении гидравлического сопротивления системы и расхода масла. Ограничиваемое редукционным клапаном в среднем находится в пределах 0,3 - 0,8 МПа.

Увеличенный расход масла в случае изношенных подшипников вызывает падение давления в магистрали, ухудшая условия смазки. К снижению давления масла в магистрали приводят также повышение гидравлического сопротивления фильтра и увеличение вязкости масла.

Поэтому в ряде конструкций (двигатели ГАЗ) редукционный клапан устанавливается в конце главной магистрали, что обеспечивает большую стабильность условий смазки подшипников. В этом случае ускоряется достижение рабочего давления в магистрали при запуске холодного двигателя и снижаются пусковые износы подшипников.

В некоторых системах смазки (двигатели ЯМЗ) устанавливаются два редукционных клапана: один — в насосе, другой, называемый сливным,— в масляной магистрали. Основной редукционный клапан предотвращает недопустимые колебания давления масла на выходе из насоса, а сливной обеспечивает более точное поддержание давления непосредственно у подшипников коленчатого вала. При такой схеме практически полностью исключается снижение давления в магистрали в случае увеличения расхода масла по мере износа подшипников.

Масляные фильтры

При работе двигателя масло, циркулируя между трущимися поверхностями, уносит с собой продукты износа, которые взвешены в нем в виде микроскопических частиц. Кроме того, подвергаясь постоянному воздействию высоких температур и соприкасаясь с агрессивными картерными газами, масло окисляется. В нем появляются смолистые сгустки, частички кокса, а также попадающая из атмосферы пыль. Смазывающие свойства такого масла ухудшаются, а его подача к трущимся поверхностям способствует интенсификации абразивного износа. При наличии в масле механических примесей размером более 3-4 мкм возможно образование задиров. Особенно чувствительны к чистоте масла подшипники, имеющие антифрикционный слон из свинцовистой бронзы или высокооловяннстого алюминиевого сплава, которые обладают слабой способностью поглощать абразивные частицы.

Таким образом, постоянная очистка масла от механических примесей является главнейшим условием достижения высокой долговечности двигателей.

Для осуществления очистки масла, циркулирующего в системах смазки, вводятся фильтры.

Первой фильтрующей ступенью,- предохраняющей от попадания в насос крупных механических примесей, являются сетки маслоприемников. Кроме того, в современных двигателях применяются масляные фильтры грубой в тонкой очистки.

Фильтры грубой очистки включаются в систему последовательно и устанавливаются перед главной магистралью, очищая весь поток масла, поступающего для смазки деталей двигателя.

Фильтры грубой очистки могут быть пластинчато-щелевого и ленточно- щелевого типа.

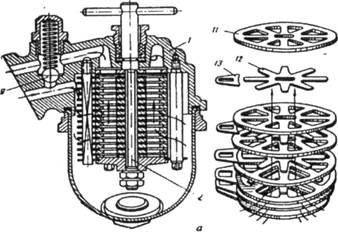

Пластинчато-щелевой фильтрующий элемент (рис 4. а) состоит из набора пластин, между которыми установлены дистанционные звездочки, образующие зазоры для прохода масла. Такие фильтры обеспечивают, очистку масла от посторонних включений размером более 60—70 мК.

В ленточно-щелевых фильтрах (рис. 4. б) масло проходит через щели между витками латунной проволоки или ленты специального профиля, навитой на перфорированный или гофрированный стакан. Ленточно-щелевые фильтры обычно имеют большую грязеемкость и ограничивают проникновение в масляную магистраль частиц размером более 40— 90 мК.

|  | ||

.

|

Рис. 4 Масляные фильтры

а - пластинчато-щелевой грубой очистки; б - ленточно-щелевой грубой очистки; в - объемный тонкой очистки; 1- корпус; 2 и 6 -уплотнительные кольца; 3 -5 фильтрующие секции; 7 - стержень; 8 - пружина; 9 - перепускной клапан; 10 - пружина клапана; 11- перепускной клапан; 12 - промежуточная пластина; 13 - очищающая пластина (скребок).

Чтобы предотвратить прекращение подачи масла к деталям двигателя в. случае его большой вязкости или при загрязнении фильтрующего элемента, в фильтрах грубой очистки предусмотрены перепускные клапаны. Перепускные клапаны открывают прямой проход масла в магистраль при перепаде давления в фильтре, превышающем 0.08 - 0.12 МПа. Очистка масла от частиц размером более 40 мК не может считаться достаточной для обеспечения требуемой долговечности двигателя. Поэтому в их системы смазки вводят фильтры тонкой очистки. В качестве материалов для фильтрующих элементов таких фильтров применяют картон, фетр, различные поглощающие массы и бумагу, пропитанную специальным составом.

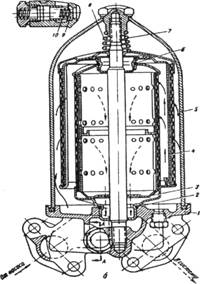

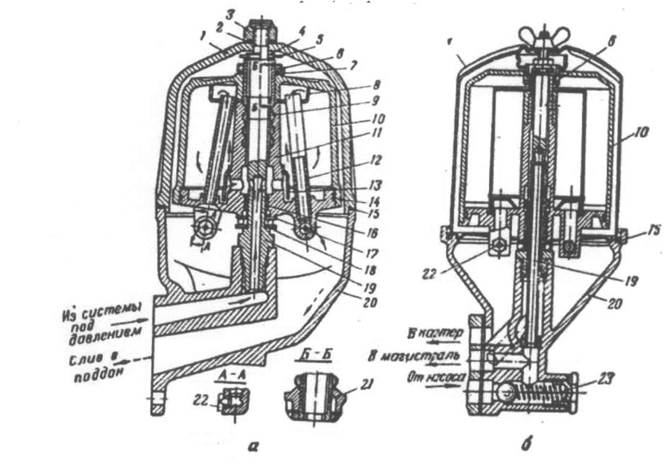

Кроме того, для тонкой очистки масла широко применяются центробежные фильтры. Фильтры тонкой очистки могут иметь различные типы привода: гидравлический, механический, пневматический или электрический. На двигателях армейских машин наиболее распространены центрифуги с гидравлическим приводом. В качестве примера на рис. 5.а изображен центробежный фильтр тонкой очистки дизеля ЯМЗ-238.

|

Рис. 5 Фильтры центробежной очистки масла

А - параллельного включения в систему; б - полнопоточный; 1 -колпак фильтра; 2 и 7 - шайбы; 3 - колпачная гайка; 4 - упорная шайба ротора; 5 - чека; 6 - гайка ротора; 8 - сетка; 9 - втулка ротора; 10 — колпак ротора; 11 - корпус ротора; 12 - заборная трубка; 13 - отражатель; 14 - уплотнительное кольцо; 15 - прокладка колпака; 16 - втулка ротора; 17 - стопорное кольцо; 18 - подшипник; 19 - ось ротора ; 20 - корпус фильтра; 21 - штифт; 22 - сопло ротора; 23 - перепускной клапан.

При работе двигателя масло, нагнетаемое насосом, подается через пустотелую ось во внутреннюю полость ротора. Из полости ротора масло под давлением поступает к соплам 22 и, проходя через них, приобретает большую скорость. Возникающие при этом силы реакции двух вытекающих в разных направлениях струй масла образую" момент, приводящий ротор во вращательное движение. При давлении масла в роторе 0.5 - 0.6 МПа число его оборотов достигает 5000—6000 в минуту. Масло, находящееся внутри ротора, увлекается им и также начинает вращаться, а возникающая центробежная сила отбрасывает к стенкам все механические частицы, удельный вес которых больше удельного веса масла. В пространстве, близком к оси вращения, образуется зона очищенного масла, которое проходит через сопла в полость корпуса.

Фильтры тонкой очистки, в том числе и центробежные, задерживают механические частицы размером более 0,5—1 мК, но имеют очень большое гидравлическое сопротивление. Поэтому в большинстве случаев указанные фильтры тонкой очистки устанавливались дополнительно к полнопоточному фильтру грубой очистки и включались в систему параллельно главной масляной магистрали. При таком включении через фильтр тонкой очистки проходит не более 10—15% масла, циркулирующего в основном контуре.

Применение параллельной тонкой очистки хотя и уменьшает общую концентрацию механических частиц размером более 1 мК, но не исключает возможности попадания в зазоры между трущимися деталями крупных (40— 60 мК) частиц, вызывающих абразивный износ. Поэтому наиболее перспективным способом повышения моторесурса двигателей является применение полнопоточной тонкой очистки масла.

В современных двигателях для этой цели используют полнопоточные центробежные фильтры с гидравлическим или механическим приводом. На рис. 5. б показана конструкция полнопоточной центрифуги с гидравлическим приводом. В этом фильтре все масло, нагнетаемое основной секцией насоса, поступает в ротор, в котором разветвляется: часть его проходит в сопла и осуществляет гидрореактивный привод ротора, а основной поток через отверстие в оси поступает в главную масляную магистраль.

Применение полнопоточные центрифуг дает возможность отказаться от фильтров грубой очистки и в то же время существенно повышает долговечность двигателя.

Следует, однако, отметить, что принципиальным недостатком центрифуг является резкое ухудшение фильтрации масла при понижении его температуры и повышении вязкости.

В последние годы значительно расширилось использование полнопоточные фильтров с бумажными фильтрующими элементами. Такие фильтры обеспечивают наивысшую тонкость очистки масла, но имеют сравнительно небольшую грязеемкость. Поэтому их применение пока ограничивается двигателями малой и средней модности.

На некоторых моделях двигателей зарубежных фирм устанавливают полнопоточные магнитосетчатые фильтры с несколькими послойно расположенными магнитными стержнями. Стержни размещены таким образом, что между ними возникает сильное магнитное поле, через которое пропускается масло. Механические примеси, содержащие железо, притягиваются к магнитным стержням. Для улавливания остальных частиц предусмотрен сетчатый фильтр, расположенный за магнитной очисткой.

Для дополнительной очистки масла, поступающего в подшипники коленчатого вала, в современных двигателях применяют центробежные ловушки в шейках. Для удаления из масла продуктов износа, содержащих железо, в пробках поддонов двигателей часто устанавливают постоянные магниты.

Масляные радиаторы

Масло, циркулирующее при работе двигателя между его трущимися деталями, отводит теплоту, выделяющуюся в результате трения, а также передаваемую от горячего рабочего тела. Вследствие этого температура масла возрастает, что сопровождается падением его вязкости, преждевременным старением, а также приводит к повышению температуры трущихся поверхностей деталей.

Таким образом, для исключения перегрева масла и сохранения нормального теплового режима трущихся пар (особенно подшипников коленчатого вала) необходимо отводить от него теплоту, воспринятую при смазке деталей.

В маломощных двигателях достаточной является естественная теплоотдача с поверхности поддона, обдуваемого встречным потоком воздуха при движении машины.

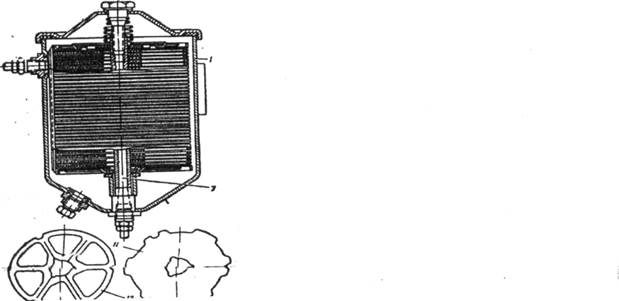

В мощных силовых установках с напряженным рабочим процессом, и особенно в установках, расположенных в закрытом моторном отсеке, необходимо осуществлять принудительное охлаждение масла, для чего в их системы смазки вводят теплорассеивающий узел — радиатор (Рис. 1).

Радиаторы могут быть двух типов: водо-масляные, в которых теплоотдача осуществляется в жидкостную систему охлаждения двигателя, и воздушно-масляные с обдувом потоком воздуха, образуемого при движении машины, а также создаваемого вентилятором.

Радиаторы могут включаться в систему последовательно или параллельно основному контуру. В первом случае охлаждаемое масло после радиатора поступает в главную магистраль и к подшипникам коленчатого вала, во втором — перепускается в картер.

В системах с сухим картером радиаторы включаются последовательно в магистраль, по которой масло откачивается.

Теплорассеивающая сердцевина воздушно-масляного радиатора обычно выполняется трубчато-пластинчатой. Масло циркулирует внутри латунных трубок плоскоовальной формы, снаружи которых установлены пластины, увеличивающие общую поверхность теплоотдачи по воздушной стороне.

Для предотвращения разрушения сердцевины при работе непрогретого двигателя на холодном масле в системе смазки предусматривают перепускной клапан радиатора. Клапан располагают в канале или в трубопроводе соединяющем выходной и входной патрубки радиатора. Пружину клапана обычно регулируют на перепад давления 0.14 - 0.2 МПа. При большем перепаде давления клапан открывается, и масло проходит в бак или в поддон, минуя радиатор. По мере прогрева двигателя гидравлическое сопротивление трубок уменьшается, и клапан автоматически закрывается, направляя весь поток масла в радиатор.

При включении радиатора параллельно основному контуру смазки на его выходе устанавливается предохранительный клапан, предотвращающий опасное понижение давления в главной масляной магистрали при больших расходах масла через подшипники, радиатор и другие точки.

Вентиляция картера

Вентиляция картера предназначена, для удаления картерных газов, образующихся в результате прорыва продуктов сгорания топлива через неплотности поршневых колец и их взаимодействия с парами масла. Отсос картерных газов уменьшает старение масла, а также, создавая разрежение в поддоне, предотвращает возможность утечки масла через уплотнения.

На двигателях колесных и гусеничных машин применяются системы вентиляции двух типов:

открытая — с отводом картерных газов в атмосферу;

закрытая — с отсасыванием газов во впускную систему двигателя.

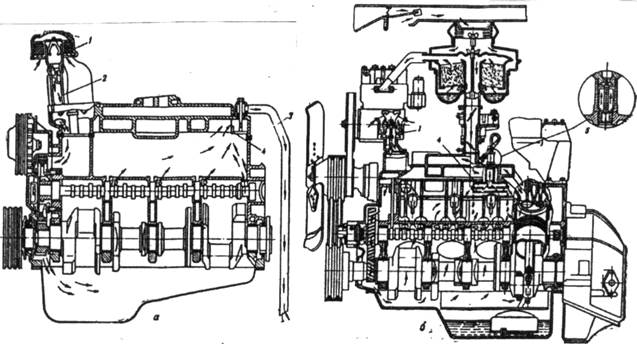

Открытая вентиляция (рис. 6. а) осуществляется под действием

разрежения, возникающего в вытяжной трубе, вследствие относительного перемещения воздуха при движении автомобиля. В месте забора картерных газов во внутренней полости двигателя выполняют маслоулавливающие устройства. Свежий воздух поступает в1 картер через специальный патрубок 2 (сапун), который обычно используется и для заправки системы маслом. Во избежание попадания пыли внутрь картера сапуны имеют воздушные фильтры. Не достатком открытой вентиляции является ее низкая интенсивность и возможность попадания газов в кабину или кузов в случае работы двигателя на стоянке.

При закрытой системе вентиляции (рис. 6.б) интенсивность отсоса картерных газов значительно повышается, а в поддоне создается разрежение, надёжно предотвращающее утечку масла через уплотнения.

В закрытых системах газы могут отводиться в воздухоочиститель до карбюратора или непосредственно во впускной трубопровод.

Отвод газов в воздухоочиститель не создает интенсивности отсоса на режимах минимальных чисел оборотов и полной нагрузки. Кроме того, проход картерных газов через карбюратор вызывает осмоление его каналов, жиклеров и подвижных деталей, нарушающее нормальную работу системы смесеобразования. Поэтому в ряде моделей карбюраторных двигателей применяется система вентиляции с отсосом газа непосредственно во впускной трубопровод, в котором всегда имеется повышенное разрешение.

Чтобы предотвратить чрезмерный подсос газов и нежелательное разбавление горючей смеси на режимах холостого хода и малых нагрузок, в вентиляционной трубке таких систем устанавливают клапан. Клапан, занимая под действием разрежения различные положения по высоте, перекрывает проходное сечение канала и регулирует отсос газов из картера. При большом разрежении клапан поднимается и, уменьшая проходное сечение, ограничивает вентиляционный поток

Для предотвращения попадания воды в поддон при преодолении брода полость поддона разобщается с впускным трубопроводом с помощью специального крана.

Рис. 6. Схемы вентиляции картера:

а - открытая; б - закрытая; 1 - воздушный фильтр вентиляции картера; 2 - сапун; 3 выпускной патрубок; 4 - маслоотражатель; 5 - клапан вентиляции картера

9. Моторные масла и требования к ним

В ДВС для смазки и охлаждения подвижных деталей, удаления загрязняющих частиц, нейтрализации химически активных продуктов сгорания, а также передачи усилий и демпфирования колебаний применяется моторное масло.

В поршневых двигателях для смазки деталей используют масла главным образом нефтяного происхождения. Физико-химические свойства масел обусловлены в специальных ГОСТах.

Один из основных показателей моторных масел — вязкость, так как от нее зависят гидродинамический режим смазки трущихся деталей и механические потери в двигателе. Вязкостью масла называется его внутреннее сопротивление течению, обусловливаемое внутренним трением. Кинематическая вязкость оценивается при температуре 100°С в сантистоксах и является основой классификации и маркировки моторных масел. Вязкость масла влияет на прокачиваемость его через зазоры в узлах трения, а следовательно, на отвод теплоты от трущихся поверхностей и охлаждаемых деталей. Масла с малой вязкостью при прочих равных условиях лучше отводят теплоту и быстрей выносят продукты износа трущихся деталей. Кинематическая вязкость не должна резко изменяться в диапазоне температур от 90 до 120°С.

С вязкостью масла связан его расход вследствие выгорания. Из-за насосного действия поршневых колец масло попадает в камеру сгорания и сгорает там. В камеру сгорания масло может проникнуть также и через зазоры между стержнями клапанов и их направляющими. Масла с большей вязкостью выгорают в меньшем количестве.

При граничном трении коэффициент трения зависит не только от вязкости масла, но и от содержания в масле поверхностно-активных веществ, способных адсорбироваться на трущихся поверхностях. Адсорбированная пленка препятствует непосредственному контакту трущихся поверхностей, что уменьшает силу трения и износ. Способность масла обеспечивать смазывающее действие в условиях граничного трения называют маслянистостью. Для форсированных двигателей и двигателей, работающих длительное время на неустановившихся режимах, желательно применять масла с высокой маслянистостью.

Способность масла вызывать коррозию омываемых им деталей двигателя зависит от количества содержащихся в нем кислот и определяется кислотным числом. Кислотное число представляет собой количество миллиграммов щелочи КОН, необходимой для нейтрализации органических кислот в 1 г масла, которое должно быть минимальным. Для снижения коррозии деталей техническими условиями на моторные масла предусматривается отсутствие водорастворимых кислот, строго ограничивается кислотное число масла без присадки и регламентируется норма на коррозию свинцовых пластинок.

Моторное масло, попадая в камеру сгорания или соприкасаясь с раскаленными деталями двигателя, окисляется с образованием различных твердых или смолистых веществ, количество которых определяется зольностью и коксуемостью его. Зольность хорошо очищенных минеральных масел без присадок составляет тысячные доли процента. В моторных маслах в зависимости от количества введенных зольных присадок зольность повышается до 1,65%. Коксуемость является суммарным показателем, характеризующим степень окисления масла и количество продуктов неполного сгорания топлива (сажи). В технических условиях на моторные масла установлены нормы на коксуемость и зольность масел, характеризующие степень их очистки. Свойство масла выносить из зазоров между трущимися поверхностями продукты износа и другие твердые частицы называют моющей способностью. Моющие свойства моторных масел оценивают в баллах по ГОСТу, на специальной установке ПЗВ, и должно составлять не более 1,0 балла.

В процессе длительной работы в двигателе масло подвергается воздействию высоких температур, кислорода воздуха и других агрессивных газов, содержащихся в продуктах сгорания, которые прорываются в картер через уплотнения. Способность масла сохранять основные эксплуатационные свойства в течение длительного времени называют стабильностью. Для оценки термоокислительной стабильности масел применяются лабораторные методы, оговоренные соответствующими ГОСТами.

Чистые минеральные масла не обладают всеми предъявляемыми к ним требованиями, поэтому к моторным маслам добавляют вещества, называемые присадками, которые существенно улучшают эксплуатационные свойства масел.

Моторные масла должны удовлетворять требованиям фирм-изготовителей, по качеству, наличию необходимых присадок и вязкостно-температурным показателям. Маркировка любого масла состоит из обозначения применимости, класса вязкости по SAE и уровня эксплуатационных свойств по API или АСЕА.

По эксплуатационным свойствам присадки подразделяются на масла для искровых, дизельных двигателей и универсальные.

Классификация по API (American Petroleum Institute), принятая в США, разделяет моторные масла на 2 категории: S (сервис-класс) - для бензиновых двигателей и C (коммерческий класс) - для дизельных. Масла, которые можно использовать как в бензиновых, так и в дизельных двигателях, обозначаются дробной маркировкой - они называются универсальными.

В дизельное моторное масло из за высокого содержания серы в топливе попадает большее количество кислот - требуется большее количество щелочи (щелочное число, мг КОН/г - гидроокиси калия на нейтрализацию кислот в 1 г масла). При работе дизельного двигателя образуется сажа - требуется большее количество моющих присадок дисперсантов. Разница в маслах - в сульфатной зольности. Она влияет на склонность бензиновых двигателей к нагарообразованию. Чем больше в масле присадок, тем лучше все его свойства, но больше зольность. Бензиновая норма по стандарту - не более 1,3%. В легковых дизелях допускается до 1,8%, в грузовых - до 2%.

Перечень присадок:

- вязкостные (до 10% от общего объема присадок). Повышают вязкость при высокой температуре. Высокомолекулярные полимеры - полиизобутилены, полиметакрилаты и другие. Механизм их действия основан на изменении формы макромолекул полимеров в зависимости от температуры: в холодном состоянии свернуты в спираль и не влияют на вязкость, при нагреве же они распрямляются, и масло не становится слишком жидким. При большом содержании масла называют загущенными - это зимние и всесезонные сорта;

- депрессорные (до 1%). Снижают температуру застывания на 20˚ C и более. Они предотвращают образование парафиновых кристаллов при низких температурах;

- противоокислительные (до 3%). Делятся на присадки-ингибиторы, работающие в общем объеме масла, и на термоокислительные присадки, выполняющие свои функции на нагретых поверхностях. Используются соединения серы и фосфора, фенолы и амины;

- противокоррозионные - защищают поверхность металлических деталей за счет образования прочной масляной пленки, предохраняющей от контакта с кислотами и водой;

- моющие (до 15-20%). Они представляют собой сульфонаты, феноляты и фосфонаты различных металлов. Моющие присадки нужны для предотвращения образования лаковых и сажевых отложений на деталях двигателя. Состоят из де- тергирующих компонентов - вымывают продукты окисления масла и износа деталей, и диспергирующих - способствуют дроблению крупных частиц нагара на мелкие, удерживают грязь в мелкодисперсном состоянии, не дают ей слипнуться в большие комки и пригореть к металлу;

-противоизносные и противозадирные (до 2%), содержащие хлор, фосфор и серу, призваны сохранять устойчивость масляной пленки между трущимися деталями двигателя;

-противопенные (обычно это силиконы или полилоксаны) не растворяются в моторных маслах, а присутствуют в виде мельчайших капелек. Их действие основано на разрушении пузырьков воздуха. Присутствие не должно превышать тысячных долей процента - при термическом разложении силикона образуется оксид кремния, который является сильным абразивом.

-модификаторы трения - плакирующие присадки, содержащие в своем составе мелкодисперсные частицы специального вещества или соединения: дисульфида молибдена (MoS2), тефлона (политетрафторэтилена - ПТФЭ) и другие. Образует на поверхности трения устойчивое лакообразное соединение, уменьшающее трение.

Моторное масло состоит из основы (базового масла) и присадок, которые призваны разнообразить его качество и свойства. По роду исходного сырья основы могут быть либо нефтяными (минеральными), либо синтетическими.

Минеральные.

Представляют сложную смесь углеводородов. Химический состав минеральных основ зависит от качества нефти, пределов выкипания отбираемых масляных фракций, а также методов и степени их очистки. При прямой перегонке мазута из него выделяются масляные фракции с низкой вязкостью - такие минеральные основы называются дистиллятными. Основы же повышенной вязкости получают из того, что остается после перегонки - гудрона и полугудрона, эти масла так и называются остаточными. Для получения базового масла с заданным уровнем вязкости дистиллятные и остаточные основы смешивают в определенных пропорциях.

Синтетические

Масла на синтетической основе - диэфирные, полиалкиленгликолевые, фторуглеродные, силиконовые и др. получаемые в процессе химических реакций имеют однородный состав с преобладанием предельных углеводородов. Исходным сырьем служат природные ископаемые и растительные углеводороды.

Преимущества:

- обладают отличными вязкостно-температурными характеристиками. Во- первых, гораздо более низкая, чем у минеральных, температура застывания (-50˚... -60˚ C) и очень высокий индекс вязкости, то есть относительно небольшое изменение вязкости в зависимости от изменений температуры, что облегчает запуск двигателя при низких температурах. Во-вторых, они имеют более высокую вязкость при рабочих температурах свыше 100˚ C - благодаря этому масляная пленка, разделяющая поверхности трения, не разрушается в экстремальных тепловых режимах;

- лучшая стойкость к окислению;

- имеют высокую термоокислительную стабильность, то есть малую склонность к образованию нагаров и лаков (лаками называют откладывающиеся на горячих поверхностях прозрачные, очень прочные, практически ничем не растворимые пленки, состоящие из продуктов окисления);

- меньшая испаряемость и расход на угар;

- больший ресурс, так как имеют минимальное количество загущающих присадок (особо высококлассные сорта масла не требуют таких присадок вообще), а разрушаются в процессе эксплуатации именно присадки. Их ресурс превышает ресурс минеральных в 5 раз - (некоторые сорта необходимо менять через 50 тыс. км пробега);

- способствуют снижению общих механических потерь в двигателе и уменьшению износа деталей.

Недостатки:

- неблагоприятное воздействие на резиновые материалы;

- повышенная коррозионная активность;

- ограниченная растворимость присадок;

- чувствительны к попаданию воды.

Полусинтетические

Фактором, ограничивающим применение синтетических масел, является их высокая стоимость. Они в 3-5 раз дороже минеральных. В связи с этим многие фирмы производят полусинтетические масла - в минеральное масло вводят 2550% синтетики. Компромисс этот весьма удачный: по качеству и по цене полу- синтетика находится между синтетикой и минеральными маслами.

Вязкостно-температурные свойства масла (изменение вязкости в зависимости от температуры) должны обеспечивать:

- при низкой температуре прокручивание двигателя стартером и прокачивае- мость по смазочным каналам;

- при высокой температуре надежное создание масляной пленки между трущимися поверхностями и поддержание необходимого давления в смазочной системе.

Классификация по вязкости SAE (Society of Automotive Engineers), принятая в США и Западной Европе, делит масла на 11 классов: 5 летних (20, 30, 40, 50, 60) и 6 зимних (0W, 5W, 10W, 15W, 20W, 25W). Всесезонные масла обозначаются двойным или дробным индексом - это означает, что при минусовых температурах масло удовлетворяет требованиям, предъявляемым к зимним классам, а при плюсовых - к летним.

При выборе масла для зимней эксплуатации из 35 вычесть индекс класса вязкости зимнего масла, получится величина, называемая предельной температурой прокачиваемости - по ней можно судить, при какой температуре масло еще сохраняет текучесть. Например, SAE 15W/40. В этом примере: 35 - 15(W) = 20. Значит, маслом можно пользоваться при температурах до -20 C.

В процессе эксплуатации масло теряет свои свойства.

В любом масле при его старении протекают два параллельных процесса: окисление масляной основы, приводящее к увеличению вязкости, и одновременное разрушение загущающих присадок, ведущее к снижению вязкости. В базовом масле два этих процесса уравновешивают друг друга и его вязкость почти не изменяется.

Кроме того, масло постепенно насыщается продуктами износа деталей двигателя и коррозии металлов, водой, газами, топливом, которые не только ухудшают качество самого масла, окисляя его, но и, попадая на горячие поверхности, способствуют образованию на них различных отложений. В высокотемпературных зонах, например, в камере сгорания, куда масло неизбежно проникает, появляются твердые, плохо удаляемые нагары. В среднетемпературных зонах (стенки поршней и цилиндров, поршневые кольца и пальцы) - лаки. Нагары и лаки увеличивают термонапряженность деталей, их износ, могут вызвать детонацию, задиры, прогорание поршневых колец и так далее. Низкотемпературные отложения - мазеобразные шламы, образующиеся на всех деталях двигателя, кроме особо горячих - забивают каналы системы смазки, что существенно затрудняет подачу масла к трущимся частям. Кроме того, шламы могут вызвать срабатывание перепускного клапана масляного фильтра, в результате чего масло начнет циркулировать в системе, не очищаясь. Скорость накопления отложений зависит от многих факторов: некачественное топливо с высоким содержанием серы, изношенный двигатель, частая езда с непрогретым мотором и на малых оборотах, неисправная система зажигания.

Если историю расхода масла исправным двигателем изобразить в виде графика, то он будет выглядеть как классический график из теории надежности, состоящий из трех частей. В принципе, любая техника проходит три стадии функционирования.

Первая стадия работы - приработка, при которой расход масла, поначалу большой, постепенно снижается. Для двигателя длительность обкатки составляет обычно от 5 до 10 тыс. км. Например, BMW определяет время обкатки своих двигателей в 7,5 тыс. км. В начале работы количество отказов велико, что связано с ошибками сборки, регулировки или просто с приработкой агрегатов. Приработка (она же - обкатка) может сильно повлиять на дальнейший ресурс двигателя. В дальнейшем имеет очень большое значение, как был обкатан двигатель.

Вторая стадия - основная работа двигателя, при этом расход масла невелик и стабилен. Этот участок графика - основной ресурс двигателя, на который он рассчитан производителем. Кто планирует 200, кто 300 тыс. км. Реально он может оказаться и 150, а может еще меньше - все зависит от условий эксплуатации.

Третья стадия - старение двигателя, при котором расход масла лавинообразно возрастает. Третий участок кривой - это постепенное разрушение техники, сопровождающееся растущим числом отказов и поломок. По сути, вся теория надежности машин и механизмов укладывается в этот график.

Хотя расход масла, на первый взгляд, не имеет прямого отношения к обкатке и ресурсу двигателя, он все же определяется общим техническим состоянием двигателя - в моторе все взаимосвязано.

По российским нормативам, расход масла приводится по отношению к расходу горючего, а не к пробегу. Так, например, средний расход масла автомобилями ВАЗ всех модификаций - 0,6 л на 100 л общего расхода топлива. А средний расход масла автобусами IKARUS от 180-й до 280-й модели - 4,5 л на 100 л общего расхода топлива. Вообще-то, принято считать, что потребление двигателем масла находится в рамках нормального, если его расход удерживается в пределах от 0,2 до 0,8 % от расхода топлива.

Обычные причины повышенного расхода масла - износного характера, из-за большого пробега автомашины. Кроме того, износ могут ускорить несвоевременное обслуживание или применение некачественного или поддельного масла. Часто бывает, что условия эксплуатации автомобиля слишком тяжелые, что тоже приводит к ускоренному износу двигателя.

Дата добавления: 2017-02-13; просмотров: 2909;