ГРАНУЛИРОВАНИЕ И ФОРМОВАНИЕ

Гранулирование и формование проводят в экструдерах с целью получения полуфабрикатов или готовых изделий при комплексном воздействии давления, температуры, влажности и напряжения сдвига. Преимущества экструзии состоят в совмещении в одном экструдере нескольких процессов: диспергирования, перемешивания, гомогенизации, термической обработки (охлаждения), формования и сушки пищевых материалов. Экструдер заменяет ряд периодических процессов и оборудования, а сам процесс экструзии позволяет направленно изменять свойства и структуру перерабатываемого материала, обеспечивает непрерывность процесса, возможность непрерывной подачи в перерабатываемый материал ароматизаторов, красителей, пластификаторов и вкусовых добавок. Экструзию применяют при выработке изделий из теста, таких как макароны, сухие завтраки, кондитерские изделия, детское питание, гранулированные корма. Готовый продукт, выработанный таким образом, или полуфабрикат называют экструдатом. Форма экструдата определяется формой отверстий в матрице, которую устанавливают на выходе материала из экструдера.

Экструзия бывает холодной, тепловой и варочной. При холодной экструзии происходит только механическое формование пластического сырья в результате продавливания его через матрицу. Этот вид экструзии применяют при выработке мучных изделий, макарон, плавленых сыров, конфетных масс, мясного фарша и других продуктов. Тепловую экструзию используют для частичной клейстеризации крахмалсодержащих материалов влажностью 20...40% с последующей обжаркой или выпечкой. При варочной экструзии во время нагревания в перерабатываемом материале происходят необратимые биофизические изменения прежде всего белков, крахмала и сахара. Экструдат затем сушат или обжаривают и покрывают вкусовыми добавками. Способом варочной экструзии получают сухие завтраки, хлебцы, сухие напитки, супы, мясопродукты.

ОБОРУДОВАНИЕ ДЛЯ ОБРАБОТКИ ПРОДУКТОВ

ПРЕССОВАНИЕМ

В пищевой промышленности применяют прессы самых разнообразных конструкций. Их можно разделить на две большие группы: гидравлические и механические.

Гидравлический прессработает по законам гидравлики. Основной узел пресса — рабочий цилиндр, внутри которого перемещается плунжер, соединенный с подвижной плитой. Плунжер приводится в движение жидкостью высокого давления. Прессуемый материал помещается между подвижной и неподвижной плитами.

Гидравлические прессы широко применяют при переработке фруктов и овощей с целью получения соков, для производства ликеров и эссенций.

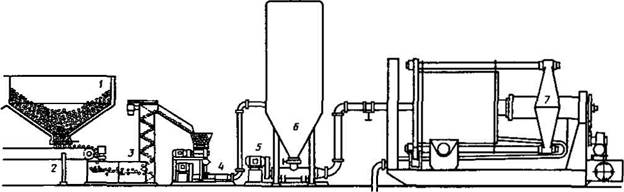

На рис. 17 представлена схема установки для переработки фруктов на сок.

В сахарной промышленности для обезвоживания жома применяют наклонные горизонтальные и вертикальные шнековые прессы с одно- и двусторонним отжатием. Прессы двустороннего отжатия более производительны, чем одностороннего, и позволяют отжимать жом до более низкой конечной влажности.

1 — бункер; 2 — конвейер; 3 — установка для мойки и удаления косточек; 4 — насос-измельчитель, 5 — насос для мезги; 6 — бункер-накопитель; 7 — пресс

Рисунок 17 Установка для переработки фруктов на сок

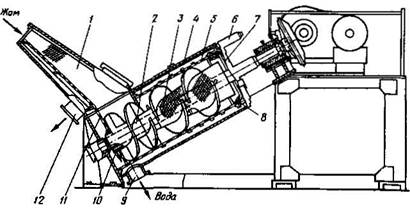

Наклонный шнековый пресс(рис. 18) предназначен для отжатия жома. Жом поступает в сепаратор, где из него частично удаляется вода, а затем в пресс, где отжимается основная часть воды.

1 — сепаратор; 2 — вал шнека; 3 — сито; 4 — отжимной шнек; 5— цилиндрическое сито, 6 — регулировочное приспособление; 7 — отверстие для выгрузки жома; 8 — коническое сито; 9 — штуцер; 10 — отверстие для удаления воды; 11 — пополнительная поверхность фильтрования; 12 — штуцер для отвода воды

Рисунок 18 - Наклонный шнековый пресс

Часть отжатой воды проходит через цилиндрическое сито и удаляется через штуцер 9, другая часть воды проходит через сито 3 в полую часть вала шнека и удаляется через отверстие 10 и штуцер 9. Отжатый жом выгружается через кольцевые отверстия между коническим ситом и корпусом отжимного шнека. Размер отверстия влияет на продолжительность пребывания жома в прессе и степень отжатия воды и регулируется приспособлением 6.

Горизонтальные и наклонные прессы имеют аналогичнуюконструкцию. В отличие от горизонтальных прессов в наклонных не происходит частичного смешения отжатого жома с удаляемой жидкостью.

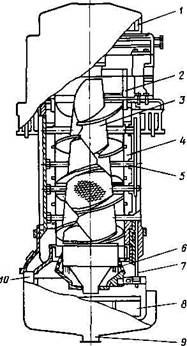

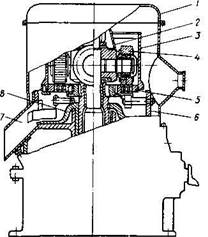

Вертикальный шнековый пресспоказан на рис. 19. Основная часть пресса — полый вертикальный шнек, установленный в специальных траверсах. На кожухе шнека с противоположных сторон расположены контрлопасти, которые входят в промежутки между лопастями шнека и препятствуют вращению материала вместе со шнеком. Контрлопасти имеют отверстия, через которые проходит пар, подводимый по трубопроводу.

В верхней части пресса расположена воронка для загрузки материала, а подней по цилиндрической образующей — цилиндрические разъемные сита с коническими отверстиями. Влажный жом на прессование поступает через воронку и верхними лопастями шнека направляется вниз, в зону с меньшим поперечным сечением, где происходит отжатие воды. Часть отпрессованной воды выходит через отверстия цилиндрического сита, а другая часть — через полый вал шнека. Выделенная вода по каналу 10 и штуцеру 9 удаляется из пресса.

В нижней части цилиндрического сита расположено подвижное коническое сито, которое можно поднимать и опускать при помощи болтов 7. Изменением размера щели между этим ситом и нижней частью цилиндрического сита регулируется степень отжатия жома.

Отжатый жом, выходящий через щель, образованную коническим и цилиндрическим ситами, при помощи скребков выгружается из шнека.

1 — приводная шестерня; 2 — загрузочная воронка; 3 — шнек; 4 — разъемное сито; 5 — контрлопасть; 6 — коническое сито; 7 — болт; 8 — скребок; 9 — штуцер; 10 — канал

Рисунок 19 Вертикальный шнековый пресс

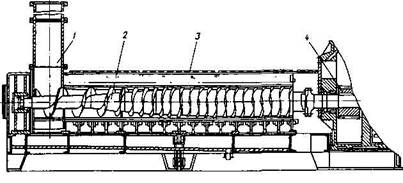

Двухшнековый пресс(рис. 20) оборудован двумя параллельно установленными шнеками, вращающимися навстречу друг другу. В корпусе и крышках шнека имеются цилиндрические фильтрующие сита с коническими отверстиями, изготовленные из нержавеющей стали.

Конструкция пресса позволяет быстро проводить процесс обезвоживания.

1- загрузочный бункер; 2 – шнек; 3 – крышка; 4 - привод

Рисунок 20 - Двухшнековый пресс

Частоту вращения шнеков можно регулировать гидромуфтой от 1,45 до 3 мин-1. От частоты вращения шнека зависят его производительность, влажность отпрессованного жома и расход энергии.

Показатели работы пресса зависят от равномерности питания его жомом. При недостаточной загрузке пресса жомом влажность жома увеличивается.

Штемпельные и ротационные прессыприменяют для брикетирования сухого жома. Ротационные прессы имеют плоскую или цилиндрическую матрицу. В штемпельных прессах матрица является неподвижной, а пуансон (штемпель) совершает возвратно-поступательное движение. В таких прессах наблюдаются большие инерционные силы при прессовании, поэтому их устанавливают на массивных фундаментах.

Одна из конструкций ротационного пресса с горизонтальной плоской матрицей показана на рис. 21. Основная часть пресса — прессующий узел, состоящий из матрицы и прессующих валков, устройства для среза гранул и полого вала. Матрица установлена на полом валу и вращается вместе с ним. Конический распределитель служит для направления сухого материала под валки.

1 — кожух; 2 — распределитель материала; 3 — бункер; 4 — прессующий валок; 5 — матрица; 6 — устройство для среза гранул; 7 — выгрузной лоток; 8 — лопасть

Рисунок 21 – Ротационный пресс

Спрессованный материал на выходе из отверстия матрицы срезается ножом и лопастью направляется в выгрузочный лоток. Зазор между матрицей и лезвием ножа должен быть не более 0,5 мм. Необходимо, чтобы нож перекрывал рабочую ширину матрицы; лезвие его должно располагаться параллельно нижней плоскости матрицы. Угол наклона ножа к горизонтальной плоскости составляет 30°.

Для срезания брикета устанавливают четыре ножа. Если необходимо получить более крупные брикеты, количество ножей уменьшают.

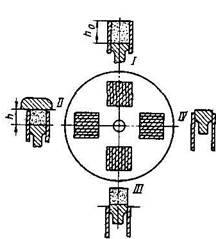

Дисковый пресс,используемый в производстве прессованного сахара-рафинад а, состоит из следующих основных узлов: набивной коробки для приема рафинадной кашки; диска с матрицами и пуансонами; упора для прессования брусков рафинада; механизма для натирки стола; механизма для подачи сахара в матрицы; механизма для выталкивания отпрессованных брусков рафинада; механизма для подъема пуансонов; механизма для поворота диска, привода и станины.

Рисунок 22 - Схема работы дискового пресса

Стол пресса совершает вращательное движение против часовой стрелки в горизонтальной плоскости (рис. 22). Во время одного оборота стол делает четыре остановки, при которых совершаются последовательно следующие операции: I — заполнение матрицы рафинадной кашкой; II — формование при движении пуансона вверх; III — выталкивание брусков сахара пуансоном из матрицы; IV— очистка пуансона от остатков сахара и натирка мастикой.

Матрицы пресса выполнены в виде латунных коробок, которые вставлены в отверстия диска.

Из таблетирующих машиннаибольшее распространение в пищевой промышленности получили ротационные. В этих машинах материал прессуется пуансонами, вмонтированными в ротор по его окружности на двух уровнях. Во время работы пуансоны перемещаются вдоль вертикальной оси благодаря копирам и прессующим роликам, которые предназначены для их верхнего и нижнего рядов. При вращении ротора пуансоны, двигаясь в матрице, заполненной предварительно таблетируемым материалом, сжимают его с двух противоположных сторон. Таблетка выталкивается из матрицы нижним пуансоном при выведенном верхнем.

Ротационные таблетирующие машины делятся на два класса. В машинах первого класса пуансоны катятся по копирам, в машинах второго класса скользят. Различают машины однократного и многократного действия, в которых каждая пара пуансонов за один оборот ротора формирует соответственно одну или несколько таблеток.

Гранулирование может осуществляться тремя способами: на специальных устройствах — грануляторах, окатыванием и в псевдоожиженном слое.

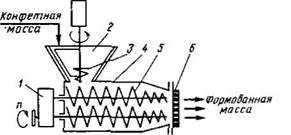

Двухшнековый формовочный пресс(рис. 23) используют в производстве конфет, в частности пралине, методом формования конфетной массы через фильеру с калиброванными отверстиями. Пресс создает давление в конфетной массе и продавливает ее через фильеру. Непосредственно на выходе из фильеры жгуты конфетной массы рубятся на гранулы эксцентрично установленными ножами гранулятора (рис, 24), расположенными с определенным зазором у фильеры.

Фильера представляет собой плоский металлический диск с отверстиями, через которые продавливается прессуемая масса. Форма отверстия фильеры определяет вид изделия. При продавли-вании через отверстия фильеры масса принимает определенную форму. Течение массы в отверстиях фильеры подобно течению очень вязкой жидкости.

1 — привод; 2 — загрузочный бункер; 3 — дозирующий шнек; 4 — корпус пресса; 5 — шнек; 6 — фильера

Рисунок 23 - Двухшнековый формовочный пресс

1 —- подающий шнек; 2 — филъера; 3 — кожух гранулятора; 4 — рубящий нож; 5 — вал; 6 — редуктор; 7 — электродвигатель: 8 — вентилятор

Рисунок 24 - Установка для гранулирования

Давление, создаваемое шнеком, зависит от гидравлического сопротивления в отверстиях фильеры. Сопротивление определяется консистенцией теста, формой и размером отверстий.

Рубящие ножи закреплены на вращающемся валу, имеющем собственный привод. Эксцентричное расположение ножевого крыла позволяет заполнить материалом все сечение фильеры. Для регулировки зазора между фильерой и рубящими ножами ножевой вал может перемещаться в осевом направлении. Для этого кожух гранулятора может быть отведен в сторону вместе с приводом. При демонтаже шнека грануляционная головка может быть отведена от нагнетающего шнека.

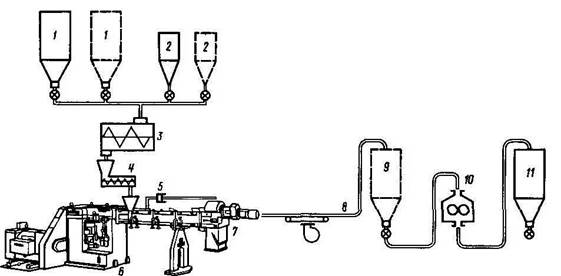

Технологическая линия для производства экструдированных пищевых продуктов (панировочные сухари, суповые добавки, сухие завтраки и т. п.) показана на рис. 25. В линию входят бункер 1 для основного сырья, бункер 2 для вкусовых добавок, смеситель 3, шнековый дозатор 4, экструдер 6, гранулятор 7, насос-дозатор 5, а также дополнительное оборудование в зависимости от вида получаемого продукта — охладитель 8, промежуточный бункер 9, накопительный бункер 11 (сушильная печь 10, жарочная ванна, ароматизатор и другое оборудование).

Рисунок 25 – схема получения экструдированных продуктов

Процесс экструзии проводят в экструдерах с одним или несколькими шнеками, установленными в одном корпусе. Технологическая часть экструдера состоит из корпуса, в котором вращаются один или два шнека, смесительных дисков, разгрузочных устройств, приспособления для смены набора фильтров. Корпус и шнеки могут быть выполнены из отдельных секций. Каждая секция имеет сверления для установки термопар и датчиков давления. Корпус, как правило, обогревается электрическими нагревателями сопротивления, а шнеки охлаждаются при необходимости водой, циркулирующей через отверстия в секциях корпуса и в пустотелых валах шнека.

Корпус экструдера, шнеки, смесительные элементы, а также загрузочную секцию изготовляют из высокопрочных износостойких сталей (азотированные стали, содержащие хром и никель). Сборные шнеки позволяют собирать последовательно зоны загрузки, смешения, пластификации и экструзии.

Особенности этих зон — технологическое назначение их и различие физико-химических свойств материала по длине шнека.

Конструкция загрузочных устройств экструдеров зависит от вида материала. Для загрузки сыпучей смеси с небольшой насыпной массой (100...400 кг/м3) применяют воронкообразные бункера с ворошителями. Ворошитель представляет собой вертикальный вал, к которому приварены наклонные лопатки, образующие как бы червяк с прерывистой навивкой для разрыхления материала. Нижняя часть вала может заканчиваться червячным питателем. Для загрузки пастообразных, влажных и порошкообразных материалов, обладающих повышенной адгезией, применяют одночервячные и двухчервячные загрузочные устройства.

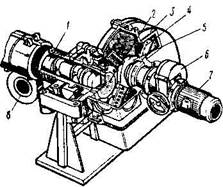

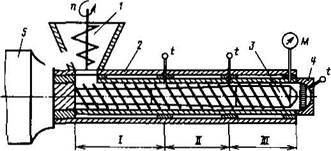

Схема одношнекового экструдера показана на рис. 26. Экструдер состоит из узла загрузки 1, корпуса 2, шнека 3, сменной матрицы (фильеры) 4 и привода 5 с системой управления. Диаметр шнека составляет 50...250 мм, длина — от 1 до 20 диаметров. Форма профиля витка прямоугольная или трапецеидальная. На рис. 26 зона I соответствует материалу в увлажненном состоянии, II — в пластическом состоянии, в зоне III материал представляет собой аморфную текучую массу.

1 —загрузочная воронка; 2 — корпус; 3 — шнек; 4 — фильера: 5 — привод; t — термопары; М — датчик давления

Рисунок 26 - Схема одношнекового экструдера

Показатель работы экструдера — его эффективность, которая определяется отношением часовой производительности к единице потребляемой мощности.

Гранулирование окатыванием применяют в кондитерской промышленности при производстве конфет, состоящих из ядра и оболочки. Наслоение оболочки на ядро осуществляют в дражировочных грануляторах.

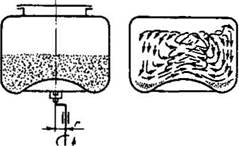

Дражировочный грануляторпредставляет собой чашеобразный корпус с вогнутым дном, который совершает сложное движение в горизонтальной плоскости. Чаша вращается вокруг собственной оси и вокруг вала привода (рис. 27), Такое сложное движение чаши создает восходящий винтообразный поток порошка. В результате происходит окатывание ядра оболочкой, что приводит к росту гранул. Ядром служат обычно кристаллы сахара, изюм и орехи, ягоды и т. д. Оболочка состоит из сахарной цедры, порошка какао, кофе и т. д.

Рисунок 27 - Схема движения частиц в дражировочном грануляторе

Контрольные вопросы

1. С какой целью применяют измельчение и классификацию твердых материалов?

2. На какие виды подразделяется измельчение в зависимости от начальных и конечных размеров наибольших кусков материала?

3. Чем характеризуется процесс измельчения?

4. Какими методами производится измельчение твердых материалов?

5. Какие схемы измельчения применяются в пищевой промышленности?

6. От каких характеристик измельчаемых материалов зависит работа, затрачиваемая на измельчение?

7. Какие типы измельчающих машин применяются в промышленности? Характеристики дробилок и мельниц.

8, Перечислите требования к измельчающим машинам.

9. Каков принцип действия щековых, гирационных и молотковых дробилок? 10. Какие мельницы применяют для дробления и помола зерна?

11. Каков принцип действия свеклорезки?

12. Какие виды классификации используются в промышленности?

13. На чем основана классификация материалов грохочением?

14. На чем основана гидравлическая и воздушная классификация?

15. В каких аппаратах производится воздушная классификация?

16. Для чего применяют прессование в пищевой промышленности?

17. Чем различаются обезвоживание и брикетирование продуктов?

18. Из каких составляющих складывается давление прессования?

19. От каких величин зависит средний коэффициент уплотнения?

20. От каких величин зависит средняя плотность брикета?

21. Какое оборудование используют при обработке продуктов прессованием? 22. Каков принцип работы обезвоживающих шнековых прессов, ротационных брикетирующих прессов?

23. Опишите устройство и принцип работы гранулирующего устройства.

24. Какое оборудование применяют для получения экструдированных пищевых продуктов?

25. Опишите устройство и принцип работы экструдера.

литература

1. Кавецкий, Г.Д. Процессы и аппараты пищевой технологии / Г.Д. Кавецкий, Б.В. Васильев. - М.: Колос, 2007. - 555с.

2. Плаксин, Д. С. Процессы и аппараты пищевых производств / Д.С. Плаксин. - М.: Информагротех, 2006. - 735с.

Дата добавления: 2021-06-28; просмотров: 222;