Конусные классификаторы, гидроциклоны. Назначение, устройство, принцип работы.

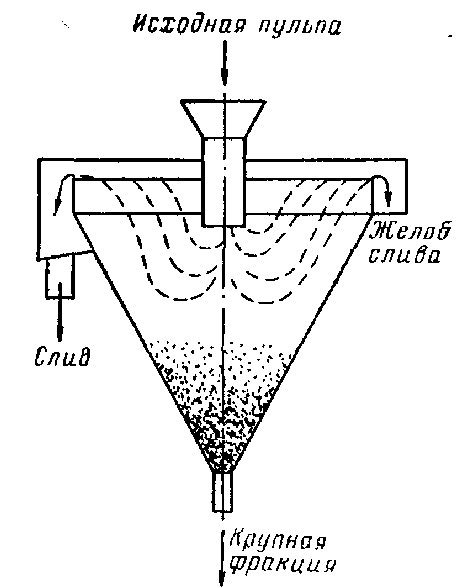

Конусные классификаторы применяют для разделения пульпы по крупности на два продукта.

Пульпу подают по центральной трубе, погруженной ниже уровня слива.

Топкий материал переливается через борт конуса в сливной желоб, а крупный разгружается через нижнюю насадку. Часто конусы оборудуют поплавковым устройством для автоматической разгрузки песковой фракции.

Крупность разделения в конусе данного размера определяется средней скоростью восходящего потока в верхнем сечении на уровне слива, т. е. объемом сливаемой пульпы.

Частицы материала, имеющие скорость падения больше этой скорости, будут осаждаться, а более мелкие будут уходить в слив. Содержание твердого в разгрузке регулируется размером песковой насадки. Недостаток конусных классификаторов — их низкая эффективность. При этом много мелких частиц уходит в крупную фракцию, что объясняется высоким содержанием в ней воды. Конусы применяются для грубой классификации, сгущения и обесшламливания пульп. Конусы с постоянной разгрузочной насадкой можно использовать в качестве дозаторов пульпы перед обогатительными аппаратами. При истечении материала через насадку под постоянным напором столба пульпы объемный расход ее остается постоянным.

Изготовляют конусы диаметром 2,5—3,6 м.Производительность их определяется необходимой крупностью слива и объемом сливаемой пульпы.

Гидроциклон – это устройство, предназначенное для очистки воды от примесей, сгущения продуктов флотации и шламов, осветления оборотных вод. назначение – разделение различных субстанций по весу.

Учитывая эффективное выполнение гидроциклонами этой функции, их применяют в следующих областях:

- Очистка и обогащение различных руд, угля;

- Сепарация нефтяных, масляных растворов;

- Очистка сточных и скважинных вод, а также прочих суспензий и эмульсий.

Помимо промышленности, гидромеханизмы применяются в частных водоочистных системах. Например – для промывки скважин, отделения песка, грунта, ила.

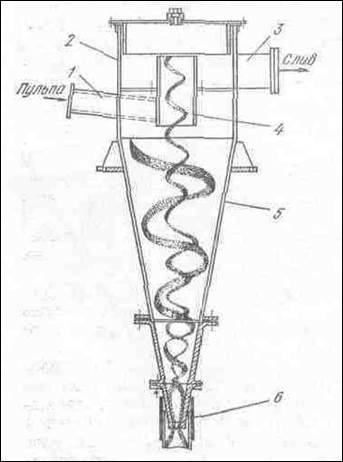

Через питательный патрубок-насадку 1,расположенную касательно к поверхности цилиндрической части 2,непрерывно,под давлением подается пульпа со скоростью до 80м/с. Под действием возникающей центробежной силы наиболее тяжелые частицы отбрасываются к стенке аппарата и нисходящим спиральным потоком движутся в нижнюю часть конуса5,к разгрузочному песковому отверстию-насадке 6.Мелкие частицы материала концентрируются в центральной части аппарата,из которой вытесняются внутренним спиральным потоком ,движутся вверх,проходят через центральный патрубок 4 и по сливному патрубку 3выходят из аппарата.Отсюда они поступают на дальнейшую переработку.

32. Пачук и механическая мешалка, как аппараты для выщелачивания. Назначение, конструкция, принцип работы.

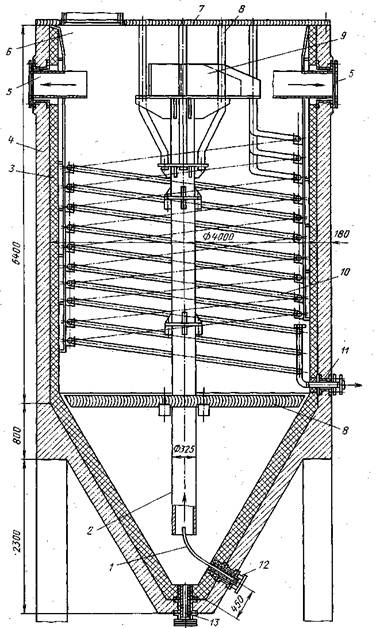

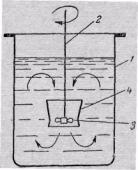

Пачуки - вертикальные аппараты непрерывного действия, в которых перемешивание и перекачивание пульпы осуществляется за счет энергии сжатого воздуха, встроенными аэролифтами. Пачуки устанавливаются последовательно и пульпа, поступая в первый аппарат, последовательно самотеком транспортируется до последнего.

Пачук работает как аэролифт. Он применяется в процессе непрерывного выщелачивания – перевода металла из твердой фазы (руда, концентрат) в жидкую. Воздух подается в расположенное внизу чана сопло под давлением 0,2—0,25 МПа. Тогда пульпа руды насыщается воздухом и поднимается по вертикальной трубе, которая размещается внутри чана, и выходит в выпускное сопло. Тяжелые частицы пульпы оседают, но потом опять обдуваются воздухом и подымаются наверх. То есть, внутри емкости постоянно циркулирует пульпа с воздухом.

Пачук - высокий цилиндрический чан, диаметр которого обычно в 3 раза меньше высоты, с коническим днищем.

1 - сопло; 2 – труба эрлифта; 3 - футеровка; 4 – железобетонный корпус;

5 – выпускной желоб; 6 - лаз; 7 - крышка; 8 – крепления трубы; 9 – верх эрлифта; 10 – паровой змеевик; 11 – отвод конденсата; 12 – крепления сопла;

13 – разгрузочный патрубок

В центре чана установлена открытая с обеих сторон эрлифтная труба, внутрь которой на 1/2—2/3 ее высоты введена другая труба меньшего диаметра, служащая для подвода сжатого воздуха. По внутренней трубе пачука, наполненного пульпой, нагнетают сжатый воздух, который в виде отдельных пузырей поднимается вверх по центральной трубе эрлифта. Благодаря этому плотность пульпы внутри центральной трубы становится меньше плотности пульпы в самом аппарате. Менее плотная пульпа поднимается по центральной трубе и переливается через ее верхний край. Более плотная пульпа, не содержащая пузырьков воздуха, поступает в центральную трубу снизу. Таким образом в аппарате устанавливается непрерывная циркуляция пульпы.

К преимуществам аппаратов этого типа относятся возможность перемешивания густых пульп (до ж:т = 1:1), простота устройства обусловленная отсутствием движущихся частей, а также интенсивная аэрация раствора. Недостатками рассматриваемых аппаратов являются необходимость помещений большой высоты изаиливание нижней части аппарата в случае прекращения дутья пульпу, растворы и реагенты подают на поверхность раствора через отверстие в крышке пачука, отбирают пульпу через боковые штуцера или насосом. Газовоздушную смесь удаляют вентилятором через отверстие в крышке.

Механические перемешивающие устройства состоят из трех основных частей: собственно мешалки, вала и привода. Мешалка является рабочим элементом устройства, закрепляемым на вертикальном, горизонтальном или наклонном валу. Привод может быть осуществлен либо непосредственно от электродвигателя (для быстроходных мешалок), либо через редуктор или клиноременную передачу.По устройству лопастей различают мешалки лопастные, пропеллерные, турбинные и специальные. По типу создаваемого мешалкой потока жидкости в аппарате различают мешалки, обеспечивающие преимущественно тангенциальное, радиальное и осевое течения. При тангенциальном течении жидкость в аппарате движется преимущественно по концентрическим окружностям, параллельным плоскости вращения мешалки. Перемешивание происходит за счет вихрей, возникающих на кромках мешалки. Качество перемешивания будет наихудшим, когда скорость вращения жидкости равна скорости вращения мешалки.

Радиальное течение характеризуется направленным движением жидкости от мешалки к стенкам аппарата перпендикулярно оси вращения мешалки. Осевое течение жидкости направлено параллельно оси вращения мешалки.

В промышленных аппаратах с мешалками возможны различные сочетания этих основных типов течения. Тип создаваемого потока, а также конструктивные особенности мешалок определяют области их применения. При высоких скоростях вращения мешалок перемешиваемая жидкость вовлекается в круговое движение и вокруг вала образуется воронка, глубина которой увеличивается с возрастанием числа оборотов и уменьшением плотности и вязкости среды. Для предотвращения образования воронки в аппарате помещают отражательные перегородки, которые, кроме того, способствуют возникновению вихрей и увеличению турбулентности системы. Образование воронки можно предотвратить и при полном заполнении жидкостью аппарата, т. е. при отсутствии воздушной прослойки между перемешиваемой жидкостью и крышкой аппарата, а также при установке вала мешалки эксцентрично к оси аппарата или применении аппарата прямоугольного сечения.

Помимо этого, отражательные перегородки устанавливают во всех случаях при перемешивании в системах газ—жидкость. Применение отражательных перегородок, а также эксцентричное или наклонное расположение вала мешалки приводит к увеличению потребляемой ею мощности.

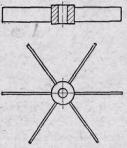

Мешалки лопастного типа. Лопастными мешалками называются устройства, состоящие из двух или большего числа лопастей прямоугольного сечения, закрепленных на вращающемся вертикальном или наклонном валу (рис. 3). К лопастным мешалкам относятся также и некоторые мешалки специального назначения: якорные, рамные и листовые. Основные достоинства лопастных мешалок — простота устройства и невысокая стоимость изготовления. К недостаткам мешалок этого типа следует отнести низкое насосное действие мешалки (слабый осевой поток), не обеспечивающее достаточно полного перемешивания во всем объеме аппарата. Вследствие незначительности осевого потока лопастные мешалки перемешивают только те слои жидкости, которые находятся в непосредственной близости от лопастей мешалки. Развитие турбулентности в объеме перемешиваемой жидкости происходит медленно, циркуляция жидкости невелика. Поэтому лопастные мешалки применяют для перемешивания жидкостей, вязкость которых не превышает 103 мн . сек/м2

Лопастная мешалка

Лопастная мешалка

Для перемешивания жидкостей вязкостью не более 104 мн . сек/м2, а также для перемешивания в аппаратах, обогреваемых с помощью рубашки или внутренних змеевиков, в тех случаях, когда возможно выпадение осадка или загрязнение теплопередающей поверхности, применяют якорные или рамные мешалки. Они имеют форму, соответствующую внутренней форме аппарата, и диаметр, близкий к внутреннему диаметру аппарата или змеевика. При вращении эти мешалки очищают стенки и дно аппарата от налипающих загрязнений,

Якорная мешалка.

Якорная мешалка.

Рамная мешалка.

Рамная мешалка.

Листовая мешалка .

Листовая мешалка .

Листовые мешалки имеют лопасти большей ширины, чем у лопастных мешалок, и относятся к мешалкам, обеспечивающим тангенциальное течение перемешиваемой среды. Кроме чисто тангенциального потока, который является преобладающим, верхние и нижние кромки мешалки создают вихревые потоки, подобные тем, которые возникают при обтекании жидкостью плоской пластины с острыми краями. При больших скоростях вращения листовой мешалки на тангенциальный поток накладывается радиальное течение, вызванное центробежными силами. Листовые мешалки применяют для перемешивания маловязких жидкостей (вязкостью менее 50 мн . сек/м2), интенсификации процессов теплообмена, при растворении. Для процессов растворения используют листовые мешалки с отверстиями в лопастях. При вращении такой мешалки на выходе из отверстий образуются струи, способствующие растворению твердых материалов. Основные размеры лопастных мешалок изменяются в зависимости от вязкости среды. При высоких скоростях вращения лопастных мешалок в аппарате устанавливают отражательные перегородки. Листовые мешалки, как правило, без отражательных перегородок не применяют.

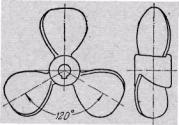

Пропеллерные мешалки.Рабочей частью пропеллерной мешалки является пропеллер — устройство с несколькими фасонными лопастями, изогнутыми по профилю гребного винта. Наибольшее распространение получили трехлопастные пропеллеры. На валу мешалки, который может быть расположен вертикально, горизонтально или наклонно, в зависимости от высоты слоя жидкости устанавливают один или несколько пропеллеров. К достоинствам пропеллерных мешалок следует отнести также относительно высокую скорость вращения и возможность непосредственного присоединения мешалки к электродвигателю, что приводит к уменьшению механических потерь.

Пропеллерная мешалка.

Пропеллерная мешалка.

Пропеллерная мешалка с диффузором: 1— корпус аппарата; 2 — вал; 3 — пропеллер; 4 - диффузор.

Пропеллерная мешалка с диффузором: 1— корпус аппарата; 2 — вал; 3 — пропеллер; 4 - диффузор.

Пропеллерные мешалки создают преимущественно осевые потоки перемешиваемой среды и, как следствие этого,— большой насосный эффект, что позволяет существенно сократить продолжительность перемешивания. Вместе с тем пропеллерные мешалки отличаются сложностью конструкции и сравнительно высокой стоимостью изготовления. Их эффективность сильно зависит от формы аппарата и расположения в нем мешалки. Пропеллерные мешалки следует применять в цилиндрических аппаратах с выпуклыми днищами. При установке их в прямоугольных баках или аппаратах с плоскими или вогнутыми днищами интенсивность перемешивания падает вследствие образования застойных зон.

Для улучшения перемешивания больших объемов жидкостей и организации направленного течения жидкости (при большом отношении высоты к диаметру аппарата) в сосудах устанавливают направляющий аппарат, или диффузор (рис. 8). Диффузор представляет собой короткий цилиндрический или конический стакан, внутри которого помещают мешалку. При больших скоростях вращения мешалки в отсутствие диффузора в аппарате устанавливают отражательные перегородки. Пропеллерные мешалки применяют для перемешивания жидкостей вязкостью не более 2.103 мн сек/м2, для растворения, образования взвесей, быстрого перемешивания, образования маловязких эмульсий и гомогенизации больших объемов жидкости. Для пропеллерных мешалок принимают следующие соотношения основных размеров: диаметр мешалки d = (0,2—0,5) D, шаг винта s=(1,0— 3,0) D, расстояние от мешалки до дна сосуда h=(0,5—1,0) d, высота уровня жидкости в сосуде Н=(0,8—1,2)D. Число оборотов пропеллерных мешалок достигает 40 в секунду, окружная скорость — 15 м/сек.

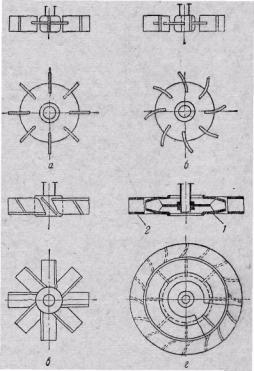

Турбинные мешалки.. Эти мешалки имеют форму колес водяных турбин с плоскими, наклонными или криволинейными лопатками, укрепленными, как правило, на вертикальном валу (рис. 9). В аппаратах с турбинными мешалками создаются преимущественно радиальные потоки жидкости. При работе турбинных мешалок с большим числом оборотов наряду с радиальным потоком возможно возникновение тангенциального (кругового) течения содержимого аппарата и образование воронки. В этом случае в аппарате устанавливают отражательные перегородки. Закрытые турбинные мешалки в отличие от открытых создают более четко выраженный радиальный поток. Закрытые мешалки имеют два диска с отверстиями в центре для прохода жидкости; диски сверху и снизу привариваются к плоским лопастям. Жидкость поступает в мешалку параллельно оси вала, выбрасывается мешалкой в радиальном направлении и достигает наиболее удаленных точек аппарата. Турбинные мешалки обеспечивают интенсивное перемешивание во всем объеме аппарата. При больших значениях отношения высоты к диаметру аппарата применяют многорядные турбинные мешалки. Мощность, потребляемая турбинными мешалками, работающими в аппаратах с отражательными перегородками, при турбулентном режиме перемешивания практически не зависит от вязкости среды. Поэтому мешалки этого типа могут применяться для смесей, вязкость которых во время перемешивания изменяется

Турбинные мешалки:

Турбинные мешалки:

а – открытая с прямыми лопатками

б – открытая криволинейными лопатками

в – открытая с наклонными лопатками

г – закрытая с направляющим аппаратом

1 – турбинная мешалка

2 – направляющий аппарат

Турбинные мешалки широко применяют для образования взвесей (размер частиц для закрытых мешалок может достигать 25 мм, растворения, абсорбции газов и интенсификации теплообмена. Для перемешивания в больших объемах (например, при гомогенизации жидкостей в хранилищах, объем которых достигает 2500 м3 и более) турбинные мешалки менее пригодны, чем пропеллерные мешалки или сопла (см. ниже). В зависимости от области применения турбинные мешалки обычно имеют диаметр d = (0,15—0,65) D при отношении высоты уровня жидкости к диаметру аппарата не более двух. При больших значениях этого отношения используют многорядные мешалки. Число оборотов мешалки колеблется в пределах 2—5 в секунду, а окружная скорость составляет 3—8 м/сек.

Дата добавления: 2021-06-28; просмотров: 1370;