Термической обработкой.

Для упрочнения алюминиевых сплавов применяют закалку и старение. Рассмотрим термообработку на примере сплава Al-Cu (дуралюмина), например, Д1, содержащего 4,0% Сг (рис. 11.2). Температура закалки выбирается выше линии предельной растворимости меди в алюминии (линия MN).

Рис. 11.2 Диаграмма состояния Al-Cu.

Интервал закалочных температур очень узок и составляет ~ 100, т.к. линия ограничения растворимости и линия солидус очень близко подходят друг к другу. Перегрев вызывает оплавление, а недогрев – пониженную твердость и прочность, т.к. в  -растворе меньше растворится меди.

-растворе меньше растворится меди.

После растворения CuAl2 в  -твердом растворе деталь быстро охлаждают (обычно в воде), чтобы медь не успела выделиться из раствора. Структура закаленного сплава – пересыщенный раствор меди в алюминии. После закалки сплавы имеют невысокую прочность и высокую пластичность (

-твердом растворе деталь быстро охлаждают (обычно в воде), чтобы медь не успела выделиться из раствора. Структура закаленного сплава – пересыщенный раствор меди в алюминии. После закалки сплавы имеют невысокую прочность и высокую пластичность (  = 30 кгс/мм2,

= 30 кгс/мм2,  =18-20%, НВ=75 кгс/мм2). Низкая прочность пересыщенного раствора объясняется тем, что Cu в Al образует твердый раствор замещения, пересыщение которого не приводит к сильному искажению кристаллической решетки и не вызывает больших напряжений.

=18-20%, НВ=75 кгс/мм2). Низкая прочность пересыщенного раствора объясняется тем, что Cu в Al образует твердый раствор замещения, пересыщение которого не приводит к сильному искажению кристаллической решетки и не вызывает больших напряжений.

Твердость и прочность достигаются при старении закаленного сплава.Если старение происходит при комнатной температуре, оно называется естественным, а при повышенной – искусственным. Распад пересыщенного твердого раствора происходит в несколько стадий в зависимости от температуры и продолжительности старения.

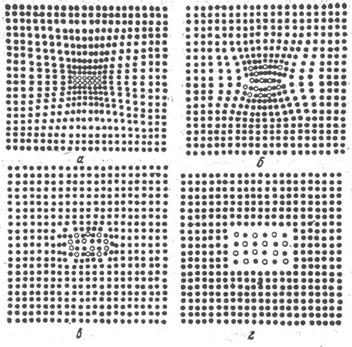

Первую (начальную) стадию старения называют часто подготовительной или латентной. Имеет место образование зон с высокой концентрацией меди, близкой к концентрации меди в соединении CuAl2 без существенного изменения кристаллической решетки. Эти зоны имеют форму дисков с малой толщиной 5-10 А0 (1 А0=10-8 см), с диаметром порядка 30-600 А0 (зоны Гинье-Престона – 1) (рис. 11.3). Образование зон с повышенной концентрацией меди приводит к искажению кристаллической решетки, что обусловливает упрочнение сплавов. Все описанное происходит при нормальной (комнатной) температуре и называется естественным старением.

При повышении температуры старения до 100-1500С образуются зоны ГП-П. Эти зоны имеют большую величину (толщина 10-40 А0 и диаметром 200-300 А0) с упорядоченным расположением атомов Cu и Al. При более высоких температурах (150-2000С) в тех местах, где располагались зоны ГП-П, образуются кристаллы Q' – фазы с промежуточной метастабильной решеткой, когерентно связанной по некоторым плоскостям с решеткой твердого раствора. Эта фаза имеет состав, отвечающий формуле CuAl2. При дальнейшем повышении температуры когерентность фазы Q' нарушается и она переходит в Q-фазу, т.е. CuAl2 с соответствующей кристаллической решеткой. Затем с повышением температуры происходит коагуляция Q-фазы.

Таким образом, различают 4 стадии старения:

Зоны ГП1→Зоны ГП-П→ Q' – фаза→ Q-фаза (CuAl2) – (рис. 11.3). Наибольшее упрочнение на I-III стадиях, на IV стадии наступает разупрочнение сплава вследствие снятия искажений кристаллической решетки и укрупнения частиц упрочняющей фазы. Отдельные стадии распада налагаются друг на друга и различить их бывает весьма трудно.

При естественном старении дуралюмина процесс старения заканчивается первой стадией.

При искусственном старении проходят, в основном, вторая и третья стадии распада твердого раствора.

Упрочнение при старении объясняется торможением дислокаций зонами Гинье-Престона (ГП) или частицами выделений. Метод упрочнения, связанный с выделением из пересыщенного раствора мелких образований, называется дисперсионным твердением. Такой механизм упрочнения имеет место у некоторых специальных сталей и у многих цветных сплавов.

В связи с тем, что процесс старения имеет диффузионный характер и протекает не мгновенно, сначала идет подготовительный (инкубационный) период, затем, в результате дисперсного распада, твердость увеличивается, а при искусственном старении может наступить перестаривание, когда твердость и прочность в результате укрупнения частиц начнут уменьшаться (рис. 11.4).

Рис. 11.3 Схема процесса старения дуралюмина:

а) зоны ГП-1; б) зоны ГП-2; в) фаза CuAl2 тетрагональная (Q' – фаза);

г) фаза CuAl2 кубическая (Q – фаза)

Рис. 11.4 Кривые старения дуралюмина при некоторых температурах.

течение инкубационного периода дуралюмин очень пластичен и может подвергаться пластической деформации, например, можно расклепывать заклепки. Но высокая пластичность сохраняется при комнатной температуре несколько часов. Чтобы сохранить закаленный сплав в пластичном состоянии большее время, его надо поместить на минусовую температуру (см. рис. 11.4), при которой инкубационный период увеличивается. При -500С старения не происходит совсем.

Если естественно или искусственно состаренный сплав на короткое время нагреть на 200-2500С, то можно вернуть свежезакаленное состояние, т.к. при этой температуре зоны Г-П растворятся, а Q-фаза выделится еще не успеет. Это явление называется возвратом.

Дуралюмин, кроме Cu, содержит обычно Mg (0,4-2,4%) и Mn (0,4-0,8%), которые также участвуют в процессе старения. Марки дуралюмина обозначают буквой Д и условно цифрой, которая означает номер в ГОСТе, например, Д1, Д16 и др.

Сплавы типа дуралюмин имеют невысокую коррозионную стойкость, основным способом защиты от коррозии листов дуралюмина является плакирование, когда на поверхность листов наносится слой чистого алюминия (3-5% от толщины листа), который имеет высокую коррозионную стойкость.

Для жаропрочности сплавы Al+Cu+Mg легируют Fe и Ni (АКЧ-1 – детали реактивных двигателей). В высокопрочныедуралюмины (для высоконагруженных конструкций самолетов) добавляют Zn (В95, В93 и др.). Наиболее легкими являются Al-Mg-Li – сплавы (марка 1420), которые также упрочняются дисперсионным твердением.

Дата добавления: 2017-01-26; просмотров: 2039;