Процесс выплаки стали

Основными материалами для производства стали являются передельный чугун и стальной лом (скрап). Содержание углерода и примесей в стали значительно ниже, чем в чугуне (табл.).

Состав чугуна и стали, %

| Материал | С | Si | Mn | Р | S |

| Чугун Сталь | 2,14-6,67 ≤2,14 | ≤3 ≤0,37 | ≤5 ≤0,8 | ≤0,5 ≤0,07 | ≤0,5 ≤0,07 |

Поэтому сущностью любого металлургического передела чугуна в сталь является снижение содержания углерода и примесей путем их избирательного окисления и перевода в шлак и газы в процессе плавки.

Примеси отличаются по своим физико-химическим свойствам, поэтому для удаления каждой из них в плавильном агрегате создают определенные условия, используя основные законы физической химии.

Процессы выплавки стали осуществляют в несколько этапов.

Первый этап - расплавление шихты и нагрев ванны жидкого металла. На этом этапе температура металла невысока; интенсивно происходят окисление железа, образование оксида железа и окисление примесей Si, P, Mn. Наиболее важная задача этого процесса - удаление фосфора (одной из вредных примесей в стали). Для этого необходимо проведение плавки в основной печи, в которой можно использовать основной шлак, содержащий СаО. Выделяющийся фосфорный ангидрид образует с оксидом железа нестойкое соединение (FеO)3xР2О5. Оксид кальция СаО—более сильное основание, чем оксид железа, поэтому при невысоких температурах связывает ангидрид Р2О5, переводя его в шлак:

Реакция образования фосфорного ангидрида протекает с выделением теплоты, поэтому для удаления фосфора из металла необходимы невысокие температуры ванны металла и шлака. По мере удаления фосфора из металла в шлак содержание фосфора в шлаке возрастает. В соответствии с законом распределения удаление фосфора из металла замедляется. Поэтому для более полного удаления фосфора из металла с его зеркала убирают шлак, содержащий фосфор, и наводят новый со свежими добавками СаО.

Второй этап - «кипение» металлической ванны - начинается по мере ее прогрева до более высоких, чем на первом этапе, температур. При повышении температуры металла более интенсивно протекает реакция окисления углерода, происходящая с поглощением теплоты.

Образующийся в металле оксид железа реагирует с углеродом, а пузырьки оксида углерода СО выделяются из жидкого металла, вызывая «кипение» ванны. При «кипении» уменьшается содержание углерода в металле до требуемого, выравнивается температура по объему ванны, частично удаляются неметаллические включения, прилипающие к всплывающим пузырькам СО, а также газы, проникающие в пузырьки СО. Все это способствует повышению качества металла. Поэтому этап «кипения» ванны является основным в процессе выплавки стали.

В этот же период создаются условия для удаления серы из металла. Сера в стали находится в виде сульфида [FeS], который растворяется также в основном шлаке (FeS). Чем выше температура, тем большее количество FeS растворяется в шлаке, т. е. больше серы переходит из металла в шлак. Сульфид железа, растворенный в шлаке, взаимодействует с оксидом кальция, также растворенным в шлаке: (FeS)+(CaO)=(CaS)+(FeO)

Эта же реакция протекает на границе металл-шлак между сульфидом железа в стали [FeS] и (СаО) в шлаке: [FeS] + (СаО) = (CaS) + (FeO)

Образующееся соединение (CaS) растворимо в шлаке, но не растворяется в железе, поэтому сера удаляется в шлак.

Третий этап (завершающий) - раскисление стали заключается в восстановлении оксида железа, растворенного в жидком металле. При плавке повышение содержания кислорода в металле необходимо для окисления примесей, но в готовой стали кислород - вредная примесь, так как понижает механические свойства стали, особенно при высоких температурах. Сталь раскисляют двумя способами: осаждающим и диффузионным.

Осаждающее раскисление осуществляют введением в жидкую сталь растворимых раскислителей (ферромарганца, ферросилиция, алюминия), содержащих элементы Mn, Si, A1 и др., которые в данных условиях обладают большим сродством к кислороду, чем железо. В результате раскисления восстанавливается железо и образуются оксиды MnO, SiO2, Аl2О3 и другие, которые имеют меньшую плотность, чем сталь, и удаляются в шлак. Однако часть их может остаться в стали, что понижает ее свойства.

Диффузионное раскисление осуществляют раскислением шлака. Ферромарганец, ферросилиций и другие раскислители в мелкоразмельченном виде загружают на поверхность шлака. Раскислители, восстанавливая оксид железа, уменьшают его содержание в шлаке. В соответствии с законом распределения оксид железа, растворенный в стали, начнет переходить в шлак. Образующиеся при таком способе раскисления оксиды остаются в шлаке, а восстановленное железо переходит в сталь, что уменьшает содержание в ней неметаллических включений и повышает ее качество.

В зависимости от степени раскисленности выплавляют спокойные, кипящие и полуспокойные стали.

Спокойная сталь получается при полном раскислении в печи и ковше.

Кипящая сталь раскислена в печи неполностью. Ее раскисление продолжается в изложнице при затвердевании слитка благодаря взаимодействию FeO и углерода, содержащихся в металле. Образующийся при реакции FeO+C=Fe+CO оксид углерода выделяется из стали, способствуя удалению из стали азота и водорода. Газы выделяются в виде пузырьков, вызывая ее «кипение». Кипящая сталь не содержит неметаллических включений -продуктов раскисления, поэтому обладает хорошей пластичностью.

Полуспокойная сталь имеет промежуточную раскисленность между спокойной и кипящей. Частично она раскисляется в печи и в ковше, а частично в изложнице благодаря взаимодействию оксида железа и углерода, содержащихся в стали.

Легирование стали осуществляют введением ферросплавов или чистых металлов в необходимом количестве в расплав. Легирующие элементы, сродство к кислороду которых меньше, чем у железа (Ni, Co, Мо, Си), при плавке и разливке практически не окисляются, и поэтому их вводят в печь в любое время плавки (обычно вместе с остальной шихтой). Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, A1,Cr,V, Ti и др.), вводят в металл после раскисления или одновременно с ним в конце плавки, а иногда непосредственно в ковш.

Основной способ выплавки стали из чугуна – кислородно-конверторныйспособ. Это выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлаждаемую фурму. Этим способом производится порядка 40% выплавляемой стали в стране.

Кислородный конвертер - это сосуд грушевидной формы из стального листа, футерованный основным кирпичом. Вместимость конвертера 130-350 т жидкого чугуна. В процессе работы конвертер может поворачиваться на цапфах вокруг горизонтальной оси на 360° для заливки скрапа, заливки чугуна, слива стали и шлака.

Шихтовыми материалами кислородно-конвертерного процесса являются жидкий передельный чугун, стальной лом (не более 30%), известь для наведения шлака, железная руда, а также боксит (Аl2О3), плавиковый шпат (CaF2), которые применяют для разжижения шлака.

Перед плавкой конвертер наклоняют, через горловину с помощью завалочных машин загружают скрап, заливают чугун при температуре 1250-1400° С. После этого конвертер поворачивают в вертикальное рабочее положение, внутрь его вводят водоохлаждаемую фурму и через нее подают кислород под давлением 0,9-1,4 МПа и расход 4 м3/мин. Одновременно с началом продувки в конвертер загружают известь, боксит, железную руду. Струи кислорода проникают в металл, вызывают его циркуляцию в конвертере и перемешивание со шлаком. Благодаря интенсивному окислению примесей чугуна при взаимодействии с кислородом в зоне под фурмой развивается температура до 2400° С.

В зоне контакта кислородной струи с чугуном в первую очередь окисляется железо, так как его концентрация во много раз выше, чем примесей. Образующийся оксид железа растворяется в шлаке и металле, обогащая металл кислородом. Кислород, растворенный в металле, окисляет кремний, марганец, углерод в металле, и содержание их понижается. При этом происходит разогрев ванны металла теплотой, выделяющейся при окислении примесей, поддержание его в жидком состоянии.

Si + O2 ® SiO2

Mn + O2 ® MnO2  шлак

шлак

P + O2 ® P2O5

S + O2 ® SO2;C + O2 ® CO2

Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному. После этого конвертер поворачивают и выпускают сталь в ковш.

При выпуске стали из конвертера ее раскисляют в ковше осаждающим методом ферромарганцем, ферросилицием и алюминием; затем из конвертера сливают шлак.

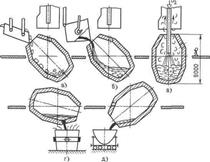

Рис.7 Последовательность технологических операций при выплавке стали в кислородных конвертерах

В кислородных конвертерах выплавляют конструкционные стали с различным содержанием углерода, кипящие и спокойные.

В кислородных конвертерах трудно выплавлять стали, содержащие легко-окисляющиеся легирующие элементы, поэтому в них выплавляют низколегируемые (до 2-3% легирующих элементов) стали. Легирующие элементы водят в ковш, расплавив их в электропечи, или твердые ферросплавы вводят в ковш перед выпуском в него стали. Плавка в конвертерах вместимостью 130-300 т заканчивается через 25-30 мин. Кислородно-конвертерный процесс более производительный, чем плавка стали в мартеновских печах.

Дата добавления: 2017-01-26; просмотров: 1740;