Элементы пневматических установок

Трубопровод – тонкостенные бесшовные трубы диаметром 50-300 мм, соединяемых фланцами с соответствующими уплотнениями, необходимыми для герметизации трубопровода. Переходные участки соединяют при помощи литых колен или фитингов. Для повышения маневренности установки в состав трубопровода вводятся шарнирные колена, гибкие металлические рукава, на отдельных участках трубопровод выполняется телескопическим. В местах разветвления трубопроводов устанавливаются вентиля, позволяющие регулировать подачу смеси.

Сопло применяется на всасывающих установках и представляет собой отрезок трубы, заключенный в кожух и присоединенный к гибкому шлангу. Кожух облегчает доступ атмосферного воздуха к входному отверстию сопла. Для захвата груза из труднодоступных мест применяют сопла криволинейной формы. При транспортировании слеживающихся материалов сопло снабжается устройством для его разрыхления, имеющими привод от фланцевых электродвигателей или от пневматических двигателей.

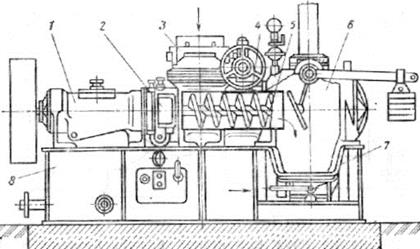

Материал в нагнетательные установки подается принудительно, при помощи специальных устройств — питателей. Наиболее распространены два вида питателей: винтовые (рис. 4.2) и камерные.

Для очистки воздуха от транспортируемого материала применяются тканевые (рукавные) или центробежные фильтры. Наиболее распространены тканевые фильтры, состоящие из ряда рукавов диаметром около 200 мм и длиной до 2 м, присоединяемых к воздуховоду. Загрязненный воздух, подаваемый в рукава, проникает сквозь ткань, а взвешенные в воздухе частицы материала задерживаются на ее поверхности.

В центробежных фильтрах частицы материала, как более тяжелые, прижимаются к стенкам цилиндра, а воздух выбрасывается через патрубок.

|

| Рис. 4.2. Винтовой питатель |

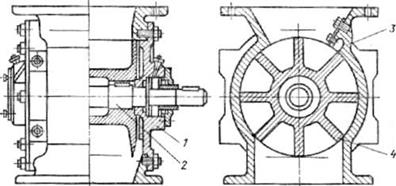

Шлюзовой затвор предназначенный для выгрузки материала из осадительных камер. В роторном затворе (рис. 4.3) груз поступает в верхнее отверстие корпуса затвора, заполняет ячейки вращающегося барабана и выходит через нижнее отверстие корпуса. Ребра барабана, образующие ячейки, расточены точно по диаметру цилиндрической полости корпуса и предотвращают просачивание воздуха. Слой материала, находящийся над затвором, обеспечивает дополнительное уплотнение. Недостатком роторного затвора является интенсивное изнашивание при транспортировании абразивных материалов.

|

| Рис. 4.3. Роторный шлюзовой затвор |

Камерные шлюзовые затворы не имеют вращающихся частей, поэтому более износостойки. Они состоят из верхней и нижней камер и двух клапанов. Если выпускное отверстие верхней камеры закрыто, а нижнее открыто, то груз высыпается из нижней камеры в приемный трубопровод. Верхняя камера в это время заполняется транспортируемым материалом. После того как закончатся процессы опорожнения нижней камеры и заполнения верхней, клапаны переключаются, сначала закрывается нижний клапан, затем открывается верхний и нижняя камера загружается сыпучим материалом. Камерные затворы работают циклически (периоды подачи груза сменяются паузами), что снижает их пропускную способность и является недостатком, который может быть устранен применением спаренных двухкамерных затворов. В последних режим работы одного затвора смещен па полцикла относительно режима второго.

Аэрожелоба

Аэрационные установки (аэрожелоба) применяют для транспортировки пылевидных материалов (в основном цемента). Имеются разработки аэрожелобов для транспортирования глинозема и зерна.

Он прост, технологичен, дешев при изготовлении и установке, герметичен, может транспортировать материал на расстояния до нескольких сотен метров (на самом деле дальность транспортирования ограничена лишь допустимым перепадом высот между исходной и приемной точками) и раздавать материал в десятки и сотни точек. Производительность – до 200 т/ час. Расход энергии в аэрационных транспортных установках значительно меньше, чем во всасывающих и нагнетательных.

Аэрожелоб принципиально не может «пересыпать» материал в силу свойства самозапирания. Единственным недостатком аэрожелоба является то, что он способен транспортировать материал только в направлении действия силы тяжести.

|

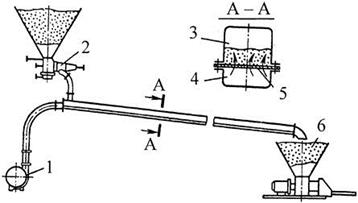

| Рис. 4.4. Аэрожелоб |

Аэрожелоб (рис. 4.4) состоит из двух П-образных стальных коробов 3 и 4, между которыми находится продольная пористая перегородка 5, делящая короб на две части. В верхнюю часть 3 поступает материал, а в нижнюю 4 нагнетается вентилятором 1 воздух под невысоким давлением. Воздух, просачиваясь через пористую перегородку, смешивается с материалом, придавая ему свойство текучести, присущее жидкости. Благодаря этому аэрированный материал (пульпа) самотеком перемещается по трубопроводу. В трубопровод материал подается из бункера через питатель 2.

Широко применяются аэрожелобы с матерчатыми (8 слоев бельтинговой ткани) или керамическими пористыми перегородками, имеющие угол наклона к горизонту 3–8° – для цемента и 2–7° – для глинозема.

В литературе упоминаются аэрожелоба с пористой перегородкой из нержавеющей стали, что позволяет за счет уменьшения трения материала о перегородку уменьшить угол наклона аэрожелоба до нескольких десятых градуса. Металлическая пористая перегородка более технологична при изготовлении и монтаже, оказывает меньшее сопротивление воздушному потоку, чем ее аналоги, поэтому позволяет в несколько раз снизить энергозатраты на формирование аэрирующей "смазки". Срок ее службы составляет 20 лет и более, при этом спектр ее возможных применений более широк и допускает использование в агрессивных средах.

Отдельные звенья желоба длиной до 4 м соединяют при помощи фланцев в общий аэрожелоб необходимой длины. В нижнем коробе через каждые 30 м установлены штуцера для подачи воздуха. Верхний короб имеет наблюдательные и вентиляционные окна.

Дата добавления: 2019-09-30; просмотров: 665;